气力飞灰输送系统在maxDNA上的设计与实现

陈哲盼, 刘 洋

发电技术

气力飞灰输送系统在maxDNA上的设计与实现

陈哲盼, 刘 洋

(华电电力科学研究院,浙江杭州310030)

某2×300MW机组电厂的气力飞灰输送系统设计为分散控制系统maxDNA控制。在充分分析了用户需求和该系统的特性后,设计了一种开放式气力飞灰输送系统控制策略。飞灰输送设备按功能及区域被划分为10个输送组,主体控制策略为30个顺控的组合。友好且开放的界面设计,使运行人员能够灵活而有效的调整控制参数,提升了系统的稳定性和效率。目前,该厂的飞灰输送系统已经投入正常运行,运行结果表明,所设计的控制策略安全、稳定和高效。

气力飞灰输送系统; maxDNA; 界面设计; 顺控

0 引言

某电厂的气力飞灰输送系统为正压浓相气力输送系统[1,2]。目前,国内大部分电厂的气力飞灰输送系统采用厂家提供的PLC来实现仓泵[2]相关阀门的顺序控制。但是PLC控制较为依赖厂家的现场服务,在后续的维护升级中比较困难,也不利于全厂控制的一体化。电厂的飞灰输送系统经常因为工况和燃料的变化以及阀门的老化、损坏等原因出现堵煤现象,固定的控制参数难以取得理想的控制效果。为了解决这个问题,该电厂飞灰输送系统被设计为由该厂的分散控制系统maxDNA控制。本文通过对气力飞灰控制系统特性的分析并结合maxDNA系统的特点,设计了一种开放式气力飞灰控制策略,并在调试过程中投入使用。运行结果表明该控制策略稳定而高效。

1 气力飞灰输送系统介绍

1.1 气力飞灰输送过程概述

机组启动后,烟气顺序经过空气预热器、静电除尘器、袋式除尘器时,由于自身重量和除尘器的功能,飞灰逐渐过滤、沉积在灰斗内。灰斗内的灰再通过下方的输送仓泵,用厂用空压机产生的压缩空气,通过输灰管道输送至灰库存储。机组运行时,由于系统特性及除尘设备功能的区别,灰量的分布具有较大的差别。烟气通过空气预热器时的沉积灰量约占总飞灰量的5%,剩余烟气的飞灰有将近90%的飞灰是通过静电除尘器去除的,剩余的5%左右细灰则通过袋式除尘区除去。由于灰量分布的极度不均匀,导致了飞灰输送系统就必须有对应的特定输送设计才能安全、可靠的保证机组生产。本文研究的主要内容就是通过maxDNA系统来控制输送仓泵的相应气动阀门,来实现稳定而高效地将灰斗中的灰输送至灰库。

1.2 气力飞灰输送设备组成及分布

某2×300MW机组电厂的1号机组飞灰输送系统如图1所示,按区域可分为完全对称的A、B两个区域。如图1中左侧A区域所示,从下至上分别为空预器飞灰输送子系统、电场区飞灰输送子系统和布袋区飞灰输送子系统。

下面本文以A侧区域为例介绍各子系统的组成,B侧区域与A侧区域对称分布。空预器飞灰输送子系统包含一个输送组(简称A00),主要用于输送烟气通过空预器时沉积在灰斗中的飞灰,主要组成部分为:1个输送仓泵,7个支持远控功能的气动阀门:排气阀、进料阀、进气阀、出料阀、大旁路阀、小旁路阀及切换阀,若干就地手动门,及对应输送管道。A侧静电区飞灰输送系统,由2个输送组A01、A02组成,A01和A02输送组均包含2个输送仓泵、2个排气阀、2个进料阀、1个进气阀和1个出料阀。A01和A02共用大旁路阀、小旁路阀和反抽阀。A侧布袋区分为一布袋和二布袋,对应称为A21 和A31输送组。A21和A31分别有4个输送仓泵,4个进料阀、1个进气阀、1个出料阀,与对侧的B21和B31共用大、小旁路阀。

2 飞灰输送系统流程设计

2.1 基本的飞灰输送步序

1号机组的飞灰输送相关设备可细分为10个输送组,可供分散控制系统maxDNA控制的阀门共有68个,同时还设计有4个气路压力测点、2个灰路压力测点和2个高料位信号。若能利用好这6个压力测点,通过周期性的开关这些阀门,就可以实现飞灰的安全、稳定输送。

以输送组A00为例,要想实现其对应灰斗内的飞灰输送,至少需要以下三个步序:

(1)打开排气阀一段时间,释放上一次输送过程留下的残压,平衡输送仓泵与灰斗之间的压力。

(2)打开进料阀一段时间,将灰斗里的灰下落到输送仓泵中。

(3)打开进气阀、出料阀、切换阀和小旁路阀一段时间,利用压缩空气将灰输送到灰库。

有了上述几个步骤后,运行人员就可以通过手动的方式实现一个飞灰的输送过程。但是,要想在自动顺控的模式下实现这10个输送组互不干扰的周期性有效输送,仅考虑上面这三个步骤是远远不够的。

2.2 存在的问题

(1)1号机组灰斗区的灰到灰库的管路只设计了两路除灰管道和一路细灰管道。A区域的空预器输送组A00和静电场输送组A01和A02共用一条粗灰管路,B区域的空预器输送组B00和静电场输送组B01和B02共用一条粗灰管路,布袋区的输送组共用一路细灰管道。如果同一管路上的输送组同时输送,容易因为灰量太大而在管道接口和拐角等处造成堵煤。

(2)A01、A02、A21、A23输送组共用一路气源母管,某一输送组在输送时,整个管道的压力会骤降,这时另外两个输送组再进料输送的话,会因为气压不够而无法顺利输送。时间久了,也非常容易造成堵煤。

(3)1号机组输灰所用的压缩空气由三台厂用空压机产生,正常运行时,采用两用一备的形式。飞灰输送系统投入运行一段时间发现,如果飞灰输送用气过于频繁,那么两台空压机的出力就显得不够,气源压力会慢慢下降到不足以支持飞灰的输送。

2.3 改进后的飞灰输送步序

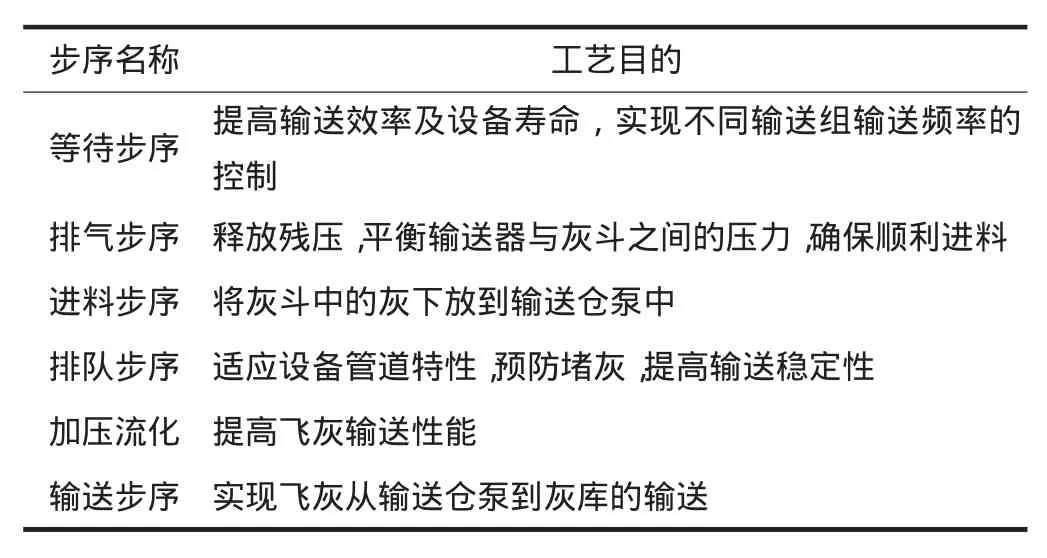

针对多个输送组同时输送容易造成堵灰的情况,在输送步骤中加入排队步序,既同一灰路或者气源的输送组有在输送时,其他输送组进入排队步序,等当前输送的输送组输送完毕后再按一定的顺序输送。针对气源压力不足的情况加入等待步序,一个输送组输送完一个周期后,进入等待步序,运行人员可以在线设置等待时间,等待时间倒计时结束后重新开始新一轮的输送。加入等待步序后,还可以根据不同输送组的的重要性和灰量分布的不同来设置等待时间来适应工艺需求。另外,为了使飞灰输送效率更高,在开出料阀输送前先开进气阀一段时间,实现一个加压流化的过程[3],再开启小旁路阀和出料阀将飞灰输送至灰库。最后得到的飞灰输送流程设计见表1。

2.4 防堵步序设计

在上文的输送步序中已从若干角度考虑了飞灰输送的防堵问题,在一定程度上降低了堵灰的可能性,但是实际运行时工况复杂多变,例如阀门的不及时动作、输送气压不够等问题均仍有可能造成堵灰。堵灰后若仍按照飞灰输送步序进行输送会加剧堵灰的程度,因此在输送时可以通过检测气路压力或灰路压力来判断是否发生了堵灰。若发生了堵灰,则从输送步序跳转到防堵步序进行清堵,清堵成功后重新回到加压流化步序进行输送。

表1 飞灰输送流程

下面以A01为例,简单介绍下防堵步序的流程,A01输送步序达到最小输送时间后,检测A01灰路压力,若大于防堵定值0.3MPa,则会进入防堵步序,开大旁路,5秒后重新检测灰路压力,若小于0.2MPa则防堵结束,重新加压流化。若灰路压力没有降低,反而接近气路压力,则关闭小旁路阀、大旁路阀和出料阀进行憋压,再开启大旁路阀、小旁路阀,最后开出料阀,5秒后检测压力是否小于0.2MPa,若满足则防堵结束,若不满足则开启反抽阀一段时间,反抽阀仍然起不到作用的话再重新憋压,开大旁路,如此往复直至清堵成功。值得注意的是,为了避免防堵时间过长,影响其他输送组输送,设置了最长防堵时间,超过后自动退出输送顺控,关闭该输送组所有阀门,报警提示。

3 飞灰输送控制在maxDNA上的实现

3.1 maxDNA系统介绍

该厂采用的分散控制系统是maxDNA系统[4],图1所示的画面是由maxDNA系统中的maxVUE编辑软件生成的。maxVUE是一个功能十分齐全的图形化组态软件,用来建立和观察控制过程的图形画面。maxDNA系统的控制策略逻辑组态是由maxDPUTools软件实现的。maxDPUTools的功能算法块分为八大类,共60多个常用算法块,若干功能块还可以组成封装生成大的对象,来实现特定的功能。飞灰输送控制系统就用到了该系统的一个定制功能块SEQ,用来实现顺序控制。

3.2 控制流程设计

一个输送组的输送流程由两个SEQ块实现,分别命名为SEQ1和SEQ2。输送组的防堵步序由SEQ3来实

现。整个飞灰输送控制共有10个输送组,由30个SEQ功能块构成了该控制策略的框架。

图2为输送组的控制流程。等待步序、排气步序、进料步序、排队步序由SEQ1顺控实现,在排队步序时判断同一灰路或气路上的其他输送组是否在加压流化或者输送步序,若没有则进入SEQ2顺控进行加压流化和输送步序,输送达到最小输送时间后判断灰路压力是否大于防堵压力,若大于则进入防堵步序,防堵步序结束后重新进入加压流化步序输送。若灰路压力小于关泵压力0.08MPa,则输送成功,重新进入等待步序,开始下一个输送周期。

4 其他设计要点介绍

(1)为了提高系统的开放性,飞灰控制系统的一些参数被设置成在线可修改模式,包括:等待时间设定值、进料时间设定值、开泵压力、最小输送时间、关泵压力、防堵压力等。通过调试过程中给出一定区间的建议值,后续通过运行人员的实际运行经验来不断的修正,最后得到一组满意的控制参数。这种设计和专家控制的理念有点类似,在投产运行后运行人员的经验就是专家经验,而本系统的人机界面为专家经验的运用提供了一个非常好的平台。

(2)在运行人员点击顺控启动时会先判断当前的灰路压力,如果当前的灰路压力大于防堵压力,那么会有弹窗提示当前管道已堵,顺控无法启动。这样就能避免运行人员误操作,在灰路已堵的情况下运行顺控再往管道里输灰,增加清堵的难度。

(3)操作界面上每个输送顺控都设计有急停按钮,当点击急停按钮时,会给该输送组的所有阀门发送保护关信号来关闭阀门。这样能够迅速退出当前运行的状态,在管道泄漏往外喷灰或者灰路堵死需要人工清理时回到一个较为安全的状态。

(4)分析了所有可能引发顺控失败的原因,在组态中记录下当前的运行状态,在顺控失败后,以光字牌的形式报警提示,以便运行人员尽早的发现和诊断故障原因,做出有效的应对。

5 结语

自飞灰输送系统投运以来,运行状况良好,能够可靠的实现飞灰的周期性输送。该系统对于保障高效性和安全性的设计得到了很好的验证。在该厂的分散控制系统上实现该系统的控制,促进了全厂控制一体化的进程。maxDNA系统目前在国内的新建电厂得到了广泛的应用与推广,本文介绍了如何使用maxDNA的SEQ功能块来组合实现一个复杂的顺控,为其它使用了maxDNA系统的电厂的调试和优化改造提供了一定的借鉴意义。

[1]郝云冯,胡玲玲.正压浓相气力输灰系统故障原因分析及处理对策[J].能源与环境,2014,(2):19,20.

[2]周伟朵.某2×1000MW机组电厂的气力除灰型式选择[J].能源与节能,2011,(8):80,81.

[3]苏玉岩.飞灰正压浓相气力输送系统的优化设计和运行实践-大唐桂冠合山发电有限公司2×330MW气力输送系统技改工程[J].科技创新与应用,2012,(10):25~27.

[4]吴科,马振华,朱能飞,等.国产maxDNA大型分散控制系统在1000MW机组一体化控制中的应用[J].华电技术,2015,(8):6~9.

Design and Implementation of Pneumatic Flay Ash Conveying System on maxDNA

CHEN Zhe-pan, LIU Yang

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

Pneumatic flayashconveyingsysteminapowerplantwith2×300MW unitisdesignedtobecontrolledby maxDNA distributedcontrol system.Afterafull analysisoftheusers'needsandthecharacteristicsof fly ashconveyingsystem,wedesignedanopenflyashconveyingsystemcontrol strategy.Equipmentforflyashconveyingisdividedinto10transportgroupbyfunctionareaandthemaincontrol strategyisacombinationof30sequence.Friendlyandopendesignforinterfacemakesflexibleandeffectiveadjustmentofthecontrol parameterstoimprovethestabilityandefficiencyofthesystemby operatorCurrently,thisplant'sflyashconveyingsystemhasbeenputintonormal operation,theresultsshowthatthecontrol strategydesignedtosecure,stableandefficient.

pneumaticflayashconveyingsystem; maxDNA; interfacedesign; sequence

TM621

B

2095-3429(2016)03-0030-04

10.3969/J.ISSN.2095-3429.2016.03.006

2016-02-22

修回日期:2016-04-13

陈哲盼(1990-),男,浙江天台人,硕士,从事大型火力发电厂热控调试、分散控制系统研发等工作;

刘 洋(1980-),男,湖南怀化人,工程师,从事大型火力发电厂热控调试、节能、性能试验等方面工作。