煤电机组“超低排放”技术路线及应用分析

杨立强, 张 杨, 何 胜, 魏宏鸽, 杜 振, 朱 跃

发电技术

煤电机组“超低排放”技术路线及应用分析

杨立强1, 张 杨2, 何 胜2, 魏宏鸽2, 杜 振2, 朱 跃2

(1.中国华电集团电力建设技术经济咨询中心,北京100031;2.华电电力科学研究院,浙江杭州310030)

在对当前典型“超低排放”应用案例进行充分调研的基础上,对各类环保技术的特点及应用条件进行了全面论述,对其中的关键技术问题进行了深入探讨,对超低排放的投资及运维成本进行了测算,提出了煤电机组“超低排放”技术路线,可供后续开展相关工作借鉴与参考。

超低排放; 技术路线; 脱硫; 脱硝; 除尘

0 引言

近年来,国内大气环境质量持续变差,区域性复合型大气污染日益突出,空气重污染现象(主要表现为“雾霾”)大范围同时出现的频次日益增多,大气环境形势十分严峻。为进一步加强火电污染物排放控制、改善环境,从2012年起国家相关部门针对火电行业密集出台了一系列政策法规,力度之大前所未有,主要表现为:火电厂大气污染物排放标准快速提高,在一些环境敏感地区禁止建设新建燃煤发电项目(热电联产除外),同时部分地区推行煤炭总量控制和煤炭等量替代。上述要求对火电项目,特别是煤电项目的发展形成了很大的制约。在此背景下,2014年起,由国家能源局主导的煤电超低排放迅速推进,成为突破煤电发展环保瓶颈的重要途径,各地相关配套政策亦陆续出台,煤电机组全面实现超低排放已成为大势所趋[1]。

1 典型案例分析

图1所示为国内最早于2014年5月投运的浙能嘉华电厂8号机组(1000MW)超低排放改造技术路线(括号内数据为实际监测数据,下同),其中脱硝采用炉内低氮燃烧技术将NOx生成浓度控制到300mg/m3,省煤器后布置SCR装置(3+0),脱硝效率不小于85%;除尘采

用增设低低温电除尘器,5个电场均配置高频电源(2.0A/72kV),脱硫装置后加装湿式电除尘器;脱硫采用4层喷淋层吸收塔,其中顶层为交互式喷淋层,下方配置双托盘,增设性能加强环。

图2所示为华电集团于2014年8月投运的华电裕华电厂1号机组(300MW)超低排放改造技术路线,其中脱硝采用炉内低氮燃烧技术将NOx生成浓度控制到550mg/m3,省煤器后布置SCR装置(3+0),脱硝效率不小于90.9%;除尘采用双室五电场电除尘器,应用高频电源,二级脱硫吸收塔塔顶加装湿式电除尘器;脱硫增设二级吸收塔,形成双塔双循环脱硫系统。值得一提的是,裕华电厂1号机组原设计烟尘排放浓度为10mg/m3,但在实际运行中通过控制干式除尘器性能与脱硫塔协同洗尘效率,再通过湿式电除尘器达到了5mg/m3的超低排放性能指标。

图3所示为华能集团于2014年底投运的华能长兴电厂1、2号机组(2×660MW)超低排放改造技术路线,其中脱硝采用炉内低氮燃烧技术将NOx生成浓度控制到250mg/m3,省煤器后布置SCR装置(3+0),脱硝效率不小于80%;除尘采用5电场低低温电除尘器并应用高频电源;脱硫采用单吸收塔配置,4层喷淋层加2层托盘。需要说明的是,长兴电厂1、2号机组是华能集团首个不采用湿电达到烟尘超低排放的项目,在脱硫协同除尘方面进行了大量探索,通过配置双托盘、进口高效除雾器、高效喷淋层,控制空塔烟气流速以及进行细致的流场优化工作,实现了脱硫高效协同除尘效果。

已投运项目实践证明,煤电机组实现超低排放在技术上已具备可行性,但可供选择的技术方案众多,超低排放的技术路线和其适用范围仍有待进一步分析研究,如何实现方案优选与设计优化将是后续进行超低排放改造的关键问题。

2 技术特点及适应性分析

2.1 脱硫

2.1.1 主要技术介绍

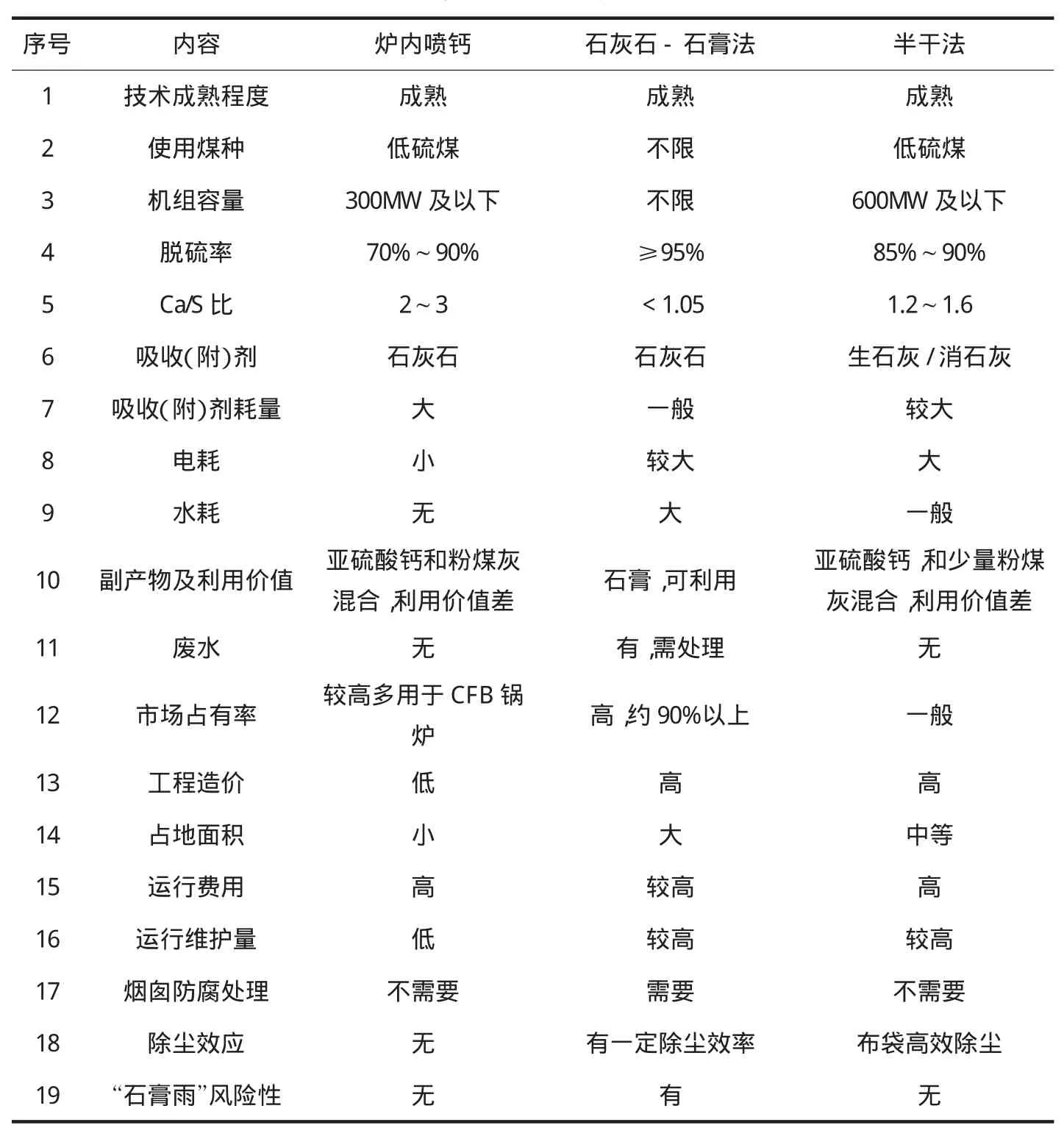

表1 不同脱硫工艺技术经济比较

当前燃煤机组脱硫工艺主要包括炉内喷钙、湿法和半干法脱硫,不同工艺的技术经济比较如表1所示。其中应用最为广泛的石灰石-石膏湿法脱硫技术根据其吸收塔技术特点又可分为单回路喷淋塔、双回路喷淋塔、液柱塔、鼓泡塔、填料塔等,其中单回路喷淋塔是当前应用最广泛的吸收塔技术,双回路喷淋塔有一定应用,而液柱塔、鼓泡塔、填料塔在国内应用较少。此外基于现有单塔脱硫效率极限,双塔双循环脱硫系统成为实现超低排放的重要技术途径,其对于硫分的适应范围较广,通过合理的两级塔循环泵组合配置和运行效率分配,脱硫效率可以达到99.5%以上,在入口SO2浓度超过10000mg/m3时,仍可实现出口SO2排放浓度超低排放。

2.1.2 技术路线分析

(1)煤粉炉

由于煤粉炉炉内喷钙脱硫效率较低,运行经济性差,同时影响飞灰综合利用,因此当前实际应用主要采用烟气脱硫工艺。而半干法烟气脱硫由于脱硫效率较低,如按脱硫效率90%推算,燃煤硫份须<0.17%,在国内基本无应用可能性。因此针对大型煤粉炉,当前主要采用石灰石-石膏湿法烟气脱硫工艺。

当前业内普遍认可的单塔稳定可靠的脱硫效率点为98.8%,对应原烟气SO2浓度为3000mg/m3,在此范围内可选择单塔脱硫工艺,入口浓度超出时可采用双塔双循环脱硫工艺。改造项目采用双塔双循环脱硫改造工艺,可将原吸收塔作为一级吸收塔,新建二级吸收塔,也可以新建一级吸收塔,原吸收塔作为二级吸收塔,具体根据根据场地布置和烟气走向不同,考虑脱硫除尘协同控制,在有条件基础上,建议优先新建二级吸收塔,对吸收塔进行优化设计,提高脱硫洗尘效率。

(2)循环流化床炉

循环流化床炉内喷钙和炉外半干法烟气脱硫由于脱硫效率较低,在国内常规燃煤条件下单独应用可能性较小,一般需考虑采用炉内喷钙脱硫和炉外烟气脱硫工艺(湿法或半干法烟气脱硫)联合[2]。考虑到半干法烟气脱硫实际性能受运行条件和吸收剂品质的影响较大,实施超低排放的风险较大,宜慎重考虑应用。此外考虑到炉内喷钙对锅炉效率、粉煤灰综合利用、氮氧化物生成方面的影响,经技术经济比较后,也可不采用炉内喷钙脱硫,直接应用湿法烟气脱硫工艺,针对改造项目现有炉内喷钙工艺可作为备用。

2.2 脱硝

2.2.1 主要技术介绍

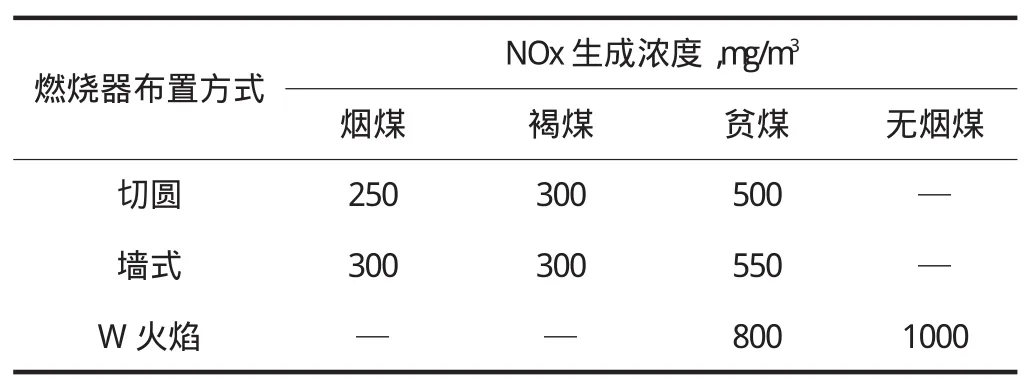

低氮燃烧是氮氧化物控制的首选技术,目前典型煤种典型燃烧器布置方式煤粉炉应用低氮燃烧技术的NOx控制浓度见表2,随着低氮燃烧技术的持续发展与改进,此指标值仍有望进一步降低。

表2 低氮燃烧排放限值参考

表3 烟气脱硝技术比较

烟气脱硝技术包括SCR脱硝技术、SNCR脱硝技术和SNCR/SCR脱硝技术[3],技术比较见表3。

2.2.2 技术路线分析

(1)煤粉炉

考虑到烟气脱硝装置的建设投资及运行成本,脱硝技术路线应首先采取炉内低氮燃烧技术最大限度地控制源头NOx生成,再考虑采用烟气脱硝设施。由于SNCR技术与SNCR/SCR技术(不设独立喷氨)在煤粉炉上应用效率较低,SNCR/SCR技术(设独立喷氨)工艺系统较为复杂且运行成本较高,因此实现超低排放应首选SCR烟气脱硝技术。煤粉锅炉可行的NOx超低排放技术路线概况如下:

1)在不影响锅炉安全经济运行前提下,尽可能通过低氮燃烧技术控制NOx生成浓度。

2)对于燃烧烟煤和贫煤、采用切圆燃烧和墙式燃烧方式的锅炉,在炉内低氮燃烧控制的基础上,炉后采用SCR烟气脱硝技术,SCR脱硝效率一般控制在90%以下。对于燃烧贫煤的NOx浓度大于600mg/m3的机组,经技术经济比较后,也可增设效率约20%~30%的SNCR装置,以降低进入SCR装置的NOx浓度。对于W火焰锅炉,由于其NOx生成浓度较高(一般大于800mg/m3),技术难度较大,暂无相关应用案例。

3)SCR反应器根据入口浓度的不同可按“2+1”或者“3+1”模式进行设计,喷氨格栅可优先采用格栅式,以便后期进行喷氨优化调整。

4)超低排放对流场要求提出更高要求,应采用CFD数模、物模等方式优化流场设计,尽可能提高流场分布均匀性,满足催化剂入口烟气分布条件,催化剂入口烟气流速偏差应小于±10%。

(2)循环流化床炉

循环流化床炉NOx生成浓度一般在200~300mg/m3,由于其本体结构特别适用于SNCR脱硝技术,推荐其NOx超低排放技术路线如下:

1)在不影响锅炉安全经济运行前提下,通过对运行床温的合理控制,并从过量空气系数、物料循环倍率、一次风与二次风配比、石灰石粒径控制等方面进行运行优化,以尽可能降低锅炉NOx生成浓度。

2)当NOx生成浓度低于200mg/m3时,优先采用SNCR工艺,优化设计方案,合理调整SNCR反应区烟温与喷枪设置方式,尽可能提高SNCR脱硝效率以实现超低排放。

3)当NOx生成浓度高于200mg/m3或SNCR工艺不能满足排放要求时,则需考虑在炉后增设SCR反应器。针对流化床锅炉灰量较大的特点应考虑定制大节距的板式催化剂,且需停运炉内喷钙脱硫以避免高钙飞灰导致催化剂失活。

2.3 除尘

2.3.1 主要技术介绍

当前适应超低排放的除尘技术主要包括前端本体除尘技术和终端除尘技术,其中前端本体除尘技术包括干式静电除尘技术和电袋/袋式除尘技术,终端除尘技术包括湿式电除尘技术和湿法脱硫协同除尘技术[4]。

针对干式静电除尘器,当前较为成熟的提效技术主要有高效电源技术、降温提效技术、移动电极除尘技术等,采用提效技术后出口烟尘排放浓度可以达到15~20mg/m3。如台州、长兴、温州四期等基建项目通过采用低低温电除尘技术,实现除尘器出口烟尘浓度小于15mg/m3,但考虑到酸腐蚀影响,应用低低温除尘技术对燃煤硫份有一定限制,在国外的应用案例中最高硫份为1.17%,国内应用案例目前最高硫份为1.4%。华电句容1000MW机组通过采用高效电源与移动电极除尘技术,投运后除尘器出口烟尘浓度小于20mg/m3。华能北京热电200MW机组燃用低灰烟煤,采用低低温+三相电源+电场加高扩容+旋转电极等措施,实现除尘器出口烟尘浓度小于10mg/m3。

电袋/袋式除尘技术目前普遍能够实现烟尘排放浓度小于20mg/m3,粤电沙角C厂2号660MW机组、华能阳逻6号330MW机组等项目通过采用新型滤袋可控制至10mg/m3。

湿式电除尘器当前设计入口粉尘浓度一般控制在30mg/m3,出口粉尘排放可达到5mg/m3以下,是当前技术条件下实现超低排放的主要途径之一。但设备投资相对较高,国内燃煤电厂应用时间较短,极线极板腐蚀及结垢情况仍有待于进一步验证。

湿法烟气脱硫装置在脱硫同时具有一定的协同洗尘作用,国内前期投运项目脱硫洗尘效率普遍在50%以内。华能金陵、长兴、玉环等项目通过前置低低温电除尘器增大除尘器出口烟尘分布粒径,优化脱硫塔内流场、喷淋系统和除雾器设计,实现了75%以上的脱硫装置协同洗尘效率,已取得广泛认可。目前湿法脱硫装置协同除尘技术也已成为实现超低排放的主要途径之一。

2.3.2 技术路线分析

基于当前各除尘器技术应用现状,综合考虑技术稳定性、可靠性以及投资和运维经济性问题,烟尘超低排放技术路线主要概括如下:

(1)流化床机组可优先考虑选用袋式除尘器,煤粉炉宜优先考虑选用高效电除尘器。

(2)鉴于湿式电除尘器技术稳定性仍有待验证,且考虑到投资与运行经济性,宜充分发挥前端除尘装置作用,控制除尘器出口烟尘浓度不大于20mg/m3,在此基础上联合湿法脱硫装置高效洗尘作用实现烟尘5mg/m3的排放要求,必要时再考虑采用湿式电除尘器,现阶段可预留湿式电除尘器实施条件。

(3)针对煤粉炉,宜通过高效电源、降温提效、旋转电极、本体改造等单项或组合措施提高电除尘器性能。当电除尘器不能满足要求时,可考虑选用袋式除尘器,并采用新型超净滤料实现除尘器出口烟尘浓度不大于10mg/m3,在此基础上联合湿法脱硫装置高效洗尘作用实现烟尘5mg/m3的排放要求。

2.4 超低排放

图4所示为煤粉炉超低排放技术路线示意,SO2超低排放技术方案应以炉外湿法烟气脱硫技术为主;NOx超低排放技术方案应采用以炉内LNB联合炉外SCR烟气脱硝为主;烟尘超低排放应采取“以电为主”的除尘工艺,条件适宜时可优先采用低低温除尘技术,终端除尘技术应优先考虑采用湿法脱硫装置协同除尘实现超低排放,必要时再考虑采用湿式电除尘器。此外对于环境要求较高地区,优先选用图示方案1,打造“无烟排放”电厂。

图5所示为流化床炉超低排放技术路线示意,SO2超低排放技术方案有炉内喷钙联合炉外湿法烟气脱硫与单独采用炉外湿法烟气脱硫两种方案可选,针对具

体项目经技术经济分析后可不采用炉内喷钙脱硫;NOx超低排放技术方案应在尽量降低炉内NOx生成浓度的前提下,优先考虑通过高效SNCR技术实现超低排放,必要时增设SCR形成SNCR/SCR联用;烟尘超低排放宜优先采用电袋/布袋除尘工艺,在此基础上利用湿法脱硫装置协同除尘实现超低排放。

3 投资与运行成本分析

由于改造项目影响因素较多,各项目差异较大难以进行比较,因此以下投资与运行成本分析均按基建项目考虑。

3.1 脱硫

以煤粉炉采用石灰石-石膏湿法脱硫为例,不同机组容量等级,烟气脱硫系统入口SO2浓度对脱硫系统投资和单位造价的影响如图6所示。300MW等级机组脱硫投资为1.02~1.83亿元,单位造价170~304元/kW,当入口浓度从800增加到10000mg/m3时,投资水平增加约80%。600MW等级机组脱硫投资为1.62~2.69亿元,单位造价133~224元/kW,当入口浓度从800增加到10000mg/m3时,投资水平增加约66%。1000MW等级机组脱硫投资为2.23~3.40亿元,单位造价112~170元/kW,当入口浓度从800增加到10000mg/m3时,投资水平增加约39%。

可以看出,当脱硫塔数量不发生变化时,入口SO2浓度对脱硫系统投资的影响速率基本保持一致。随着机组容量等级的增大,入口SO2浓度增加对投资的影响程度逐渐减小,当机组容量从300MW等级增大到1000MW时,其影响程度约减小一半。因此在脱硫塔数量不发生变化的条件下,特别是在单塔配置时,经技术经济比较,可适当增大设计入口SO2浓度,以提高机组后续运行对入炉煤硫份的适应性。

不同容量等级机组,烟气脱硫系统入口SO2浓度对脱硫系统成本和效益的影响如图7所示(成本包括实际成本、检修维护成本、利息和折旧,下同)。当入口SO2浓度逐渐增大时,成本随之增大。300MW等级机组脱硫成本为11.3~35.7元/MWh;600MW等级机组脱硫成本为8.9~29.3元/MWh;1000MW等级机组脱硫成本为8.1~23.5元/MWh。300MW、600MW、1000MW等级机组,总成本中实际运行(电耗、水耗、吸收剂消耗等)成本分别占总成本的64%~79%、65%~82%,67%~83%,检修维护成本分别占总成本的4%~8%、4%~8%,9%~18%。

3.2 脱硝

以煤粉炉采用SCR烟气脱硝为例,不同机组容量等级,不同入口NOx浓度对SCR投资和单位造价的影响如图8所示。300MW等级机组SCR脱硝投资为0.89~1.19亿元,单位造价148~199元/kW,当入口浓度从300mg/m3增加到800mg/m3时,投资水平增加约35%。600MW等级机组脱硝投资为1.30~1.71亿元,单位造价108~143元/kW,当入口浓度从300mg/m3增加到800mg/m3时,投资水平增加约33%。1000MW等级机组脱硝投资为1.77~2.39亿元,单位造价88~120元/kW,当入口浓度从300mg/m3增加到800mg/m3时,投资水平增加约36%。不同机组容量等级,NOx浓度增加对投资的影响程度基本相同。当NOx小于600mg/m3时,入口浓度每增大50mg/m3,SCR单位造价投资约增加2.2~7.4元/kW。当入口为800mg/m3时,考虑单独SCR与SNCR/SCR联用(设独立喷氨)两种方案,此时SNCR/SCR联用投资较SCR脱硝工艺低3~8元/kW。

不同容量等级机组,不同SCR入口NOx浓度对脱硝系统成本影响如图9所示。300MW、600MW、1000MW等级机组脱硝成本分别为8.4~13.9元/MWh、6.8~11.3元/MWh及6.0~10.4元/MWh。而SNCR/SCR系统虽然投资

增加较小,但由于反应氨氮比较高造成还原剂耗量较大,其运行费用明显高于SCR系统,高约29% ~43%。如采用SCR脱硝工艺,300MW、600MW、1000MW等级机组脱硝总成本中实际运行(电耗、催化剂耗、还原剂消耗等)成本分别占总成本的59%~70%、63%~71%和67%~75%,修理维护分别占6%~8%、5%~6%和4%~6%。

3.3 除尘

以煤粉炉采用低低温电除尘器联合脱硫高效协同洗尘为例,300MW等级机组超低排放除尘投资约为0.61~0.83亿元,单位造价102~138元/kW;600MW等级机组除尘投资约为1.01~1.23亿元,单位造价84~103元/kW;1000MW等级机组除尘投资约为1.62~1.84亿元,单位造价81~92元/kW。当入口烟尘浓度增大时,不同容量等级机组增加投资的单位造价较固定,其中300MW等级机组约为3.8 元/kW,600MW等级机组约为1.7元/kW,1000MW等级机组约为1元/kW。

考虑贷款利息、折旧和实际运行、维护成本,300MW、600MW、1000MW等级机组超低排放除尘系统总成本分别约为6.4~8.1元/MWh、4.9~6元/MWh及4.4~5.3元/MWh。总成本中实际运行(电耗、水耗、气耗、碱耗等)和检修维护成本约占50%。

3.4 超低排放

以燃用中硫、中灰烟煤(SO2浓度4000mg/m3、NOx浓度400mg/m3、烟尘浓度35g/m3)的煤粉炉机组为例,300MW等级、600MW等级、1000MW等级机组执行超低排放其环保投资分别为3.5亿元、5.5亿元和7.6亿元,单位造价分别为591元/kW、455元/kW和380元/kW,运行成本分别为37.6元/MWh、30.0元/MWh和25.7元/MWh。

与特别排放限值的技术方案相比较,当烟气脱硫塔数量不发生变化时,超低排放增加的环保投资和成本情况如图13所示。300MW等级机组投资增加约为0.6亿元,单位造价增加约100元/kW。600MW等级机组投资增加约为0.9亿元,单位造价增加约76元/kW。1000MW等级机组投资增加约为1.3亿元,单位造价增加约65元/kW。成本方面,300MW、600MW和1000MW等级机组总成本分别增加3.37、2.68和2.37元/MWh。

4 结语

在对当前典型“超低排放”应用案例进行充分调研的基础上,对各类环保技术的技术特点及应用条件进行了详细论述,对其中的关键技术问题进行了深入探讨,对超低排放的投资及运维成本进行了测算。

(1)总体而言,前期已投运项目表明煤电机组实现超低排放在技术上已具备可行性,相关技术路线已逐步明确,但对于燃烧高硫、高灰、无烟煤的机组仍存在一定技术难度。

(2)各环保工艺均有一定的应用边界条件,不同煤种(入口条件)对超低排放技术路线的选择影响较大,同时也直接影响投资和成本,因此应根据各项目实际情况,全面分析边界条件,深入分析各环保工艺的可行性、适用性和经济性,经技术经济比选后优化选择技术路线。尤其是改造项目应针对现有机组特点、燃煤状况、设备状况采取不同的改造技术路线。

(3)就燃煤条件适中的项目而言,实施超低排放技术难度较小,且相对于执行重点地区特别排放限值所增加的投资和运行成本较少,此类项目现阶段可优先推进。

[1]张东辉,庄烨,朱润儒,等.燃煤烟气污染物超低排放技术及经济分析[J].电力建设,2015,36(5):125~130.

[2]戴军,谢玉荣,郝建刚,等.循环流化床锅炉脱硫技术[J].发电与空调,2013,34(6):1~5.

[3]秦锋,黄辉,马政宇.燃煤发电超低排放技术及其潜在影响分析[J].煤气与热力,2015,35(2):35~39.

[4]李穹.燃煤机组超低排放技术路线探讨[J].科技资讯,2015,(16):85,86.

Analysis on Ultra Low Emission Technology Route and Application of Coal-fired Power Plants

YANG Li-qiang1, ZHANG Yang2, HE Sheng2, WEI Hong-ge2, DU Zhen2, ZHU Yue2

(1.China Huadian Corporation Electric Power Construction Technical&Economical Consulting Center,Beijing 100031,China;2.Huadian Electric Power Research Institute,Hangzhou 310030,China)

Onthebasisoffull investigateonthepreasentrepresentativeultralowemissionapplicationcase,technical featureand applicationconditionof all kinds of environmental technology havebeen analyzed,thekey technical problems havebeen deeply discussed,theinvestment andoperations&maintenancecost havebeencalculated,and theultralowemissiontechnologyrouteofcoal-firedpowerplantshavebeenproposedforfurtherreference.

ultralowemission; technologyroute; desulfuration; de-NOx; dedustingMaintenance

X773

B

2095-3429(2016)03-0010-08

10.3969/J.ISSN.2095-3429.2016.03.003

2016-03-28

修回日期:2016-05-18

杨立强(1965-),男,吉林长春人,本科,高级工程师,主要从事火电厂环境保护方面的研究和管理工作。