低氮燃烧器改造对屏式受热面高温腐蚀的影响

赵晴川,周新刚,张徐东,张利孟,刘 科(国网山东省电力公司电力科学研究院,济南 250003)

·经验交流·

低氮燃烧器改造对屏式受热面高温腐蚀的影响

赵晴川,周新刚,张徐东,张利孟,刘科

(国网山东省电力公司电力科学研究院,济南250003)

对两台1 000 t/h煤粉锅炉屏式再热器和屏式过热器发生的硫酸盐型高温腐蚀情况进行了分析,认为低氮燃烧器改造改变了锅炉各受热面的吸热平衡,提高了炉膛火焰中心高度,造成屏式受热面壁温升高,对高温腐蚀有着不可忽视的促进作用。以一台自然循环锅炉为例,定量分析了低氮燃烧器改造对不同受热面吸热量的影响,为低氮燃烧器改造和运行调整提供了依据。

燃煤锅炉;屏式受热面;高温腐蚀;低氮燃烧器改造

0 引言

锅炉屏式受热面的高温硫腐蚀,是指烟气中所含碱金属的复合硫酸盐以液态在高温受热面上沉积所造成的腐蚀现象。高温腐蚀主要发生在燃用高硫煤或高钒油的锅炉水冷壁管和过热器管上,腐蚀速度一般为0.8~2.6mm/a,严重时可高达5mm/a[1]。对于燃用高硫煤的锅炉,发生屏式受热面高温硫腐蚀的概率很高,例如我国川渝地区燃煤收到基硫份高达3%以上,屏式受热面的高温腐蚀经常发生,对电厂的安全运行造成很大危害[2]。

山东省内燃用高硫煤的比例不高,因此多年来发生屏式受热面高温硫腐蚀的情况不常见。然而近两年来,特别是低氮燃烧器改造以后,部分锅炉出现了比较明显的屏式受热面高温硫腐蚀现象,导致管壁减薄,应当引起足够的重视。通过两个高温腐蚀的案例,分析了低氮燃烧器改造对受热面吸热平衡的影响,为避免此类高温腐蚀的发生提供了设计和运行依据。

1 屏式受热面高温硫腐蚀的机理

当燃煤中含有较多的硫及灰分中有较多的碱金属氧化物(Na2O或K2O)时,在高温火焰中这些碱类物质升华,其蒸气在管壁表面凝结,与烟气中的SO3在适当的壁温下化合成瓷釉状的碱金属硫酸盐(Na2SO4或K2SO4)。

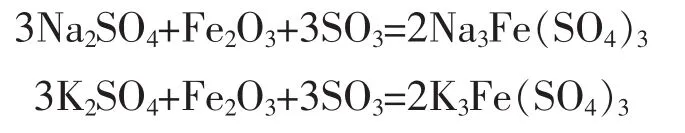

随着这些沉积物厚度的增加,表面温度不断上升,以致表面呈融化状态 (K2SO4熔点为1 057℃,Na2SO4熔点为890℃),表面上很快黏附灰粒形成一层疏松多孔的积灰层。由于高温辐射,灰层表面融化形成渣膜,在融化状态和还原性气氛中,灰渣内的硫酸盐会分解出SO3,这些SO3与烟气中可能渗入的SO3一起,通过灰层向内扩散并与硫酸盐及壁面Fe2O3产生化学反应生成复合硫酸盐Na3Fe(SO4)3或K3Fe(SO4)3。化学反应方程式为

在上述反应中,管壁上的氧化铁保护层被消耗掉,在运行中随着灰渣层的流淌和崩塌,会使暴露在渣膜表面的复合硫酸盐受高温分解成硫酸盐、Fe2O3和SO3,当管壁上形成新的灰层后又重复过程2),这样周而复始,管壁不断受到腐蚀而变薄[3]。

2 高温硫腐蚀案例

2.1屏式再热器管壁减薄

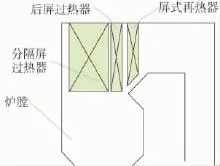

某厂1号锅炉为亚临界、一次中间再热、控制循环汽包炉。炉膛上部布置墙式辐射再热器、过热器分隔屏以及后屏。再热蒸汽流程依次为墙式再热器、屏式再热器、末级再热器。其中屏式再热器为顺流布置,沿炉宽方向设置30屏,每片屏设14个管圈,计28根管子,布置在炉膛出口折焰角上方,如图1所示。

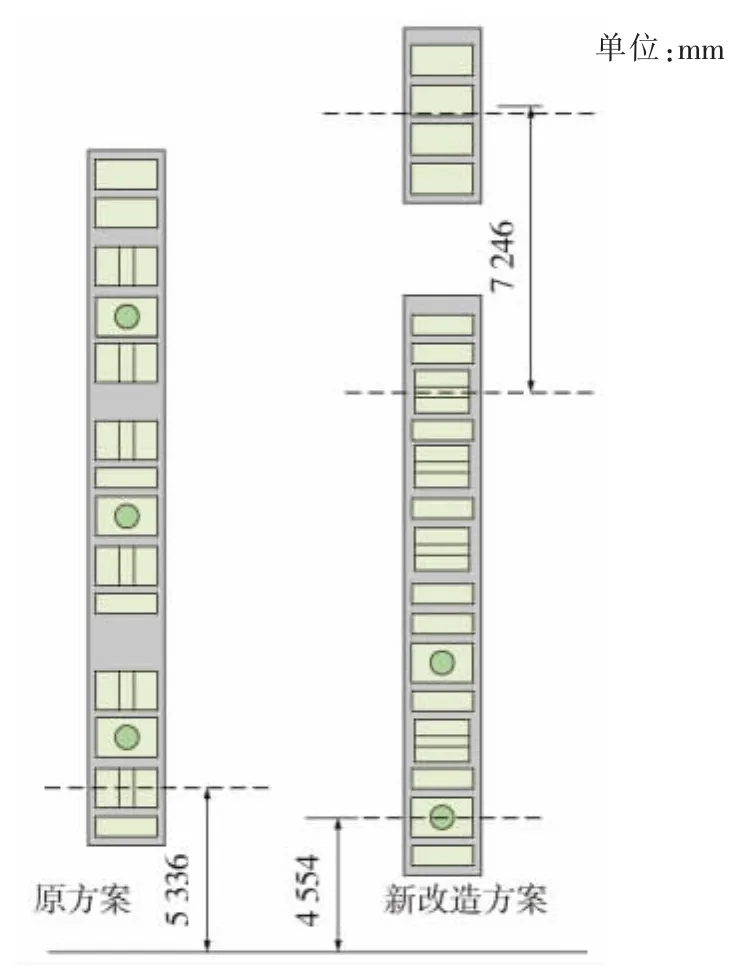

锅炉采用四角布置的摆动式直流燃烧器、切向燃烧、冷一次风机、双进双出钢球磨煤机,燃用烟煤。2012年,对锅炉燃烧系统进行了低NOx改造,改变了切圆直径,增加贴壁风,在主燃烧器上方增设4组高位SOFA燃尽风,在主燃烧器上层一次风喷口上方约8m处。SOFA喷口可同时做上下左右摆动。全炉膛沿高度方向的风量重新进行了分配,并调整了主燃烧器区一、二次风喷口面积,更换一、二次风喷口及一次风喷嘴体、一次风入口弯头等部件,对一次风标高重新调整。改造前后燃烧器对比如图2所示。

图1 锅炉及受热面布置

在2014年5月B修的防磨防爆检查中,发现屏式再热器管壁减薄。现场检查发现,屏式再热器和后屏过热器的屏两侧或单侧黏附着较为均匀的渣层。渣层较薄,有一定硬度,不容易清理,渣层表面形态能看出明显的烟气流动方向。腐蚀多发生在屏再烟气入口向火侧的管壁上。清理掉渣层后发现管壁上有瓷釉状沉积物,或表面有斑点状腐蚀痕迹,有的表面呈灰蓝色,如图3(a)所示;有的管壁上腐蚀产物和灰渣烧结在一起,呈褐红色,如图3(b)所示。

图2 低NOx燃烧器改造前后对比

这两种腐蚀形态都具有碱焦硫酸盐的熔盐高温腐蚀特征,主要是由硫酸盐的熔盐腐蚀造成。二者不同之处可能是由管壁温度及腐蚀程度的不同所造成。通过壁厚的测量发现,其中图3(a)壁厚更薄,腐蚀情况更严重,表面大部分已是蓝灰色。图3(b)管壁氧化层较厚,颜色也略显暗红,可能由于管材本身在受到腐蚀时也在逐步生成氧化保护层,而且氧化层生成的相对速度比图3(a)中的要快[4]。

图3 屏式再热器管壁腐蚀

2.2屏式过热器高温腐蚀

某厂HG—1065/17.5—YM1型亚临界一次中间再热控制循环汽包炉,四角切圆燃烧,平衡通风固态排渣煤粉炉,燃用烟煤。2006年11月投入商业运营。2014年大修发现后屏过热器中下部有明显高温腐蚀现象,面积约有120m2,如图4所示。

图4 屏式过热器高温腐蚀

图5 低NOx燃烧器改造前后对比

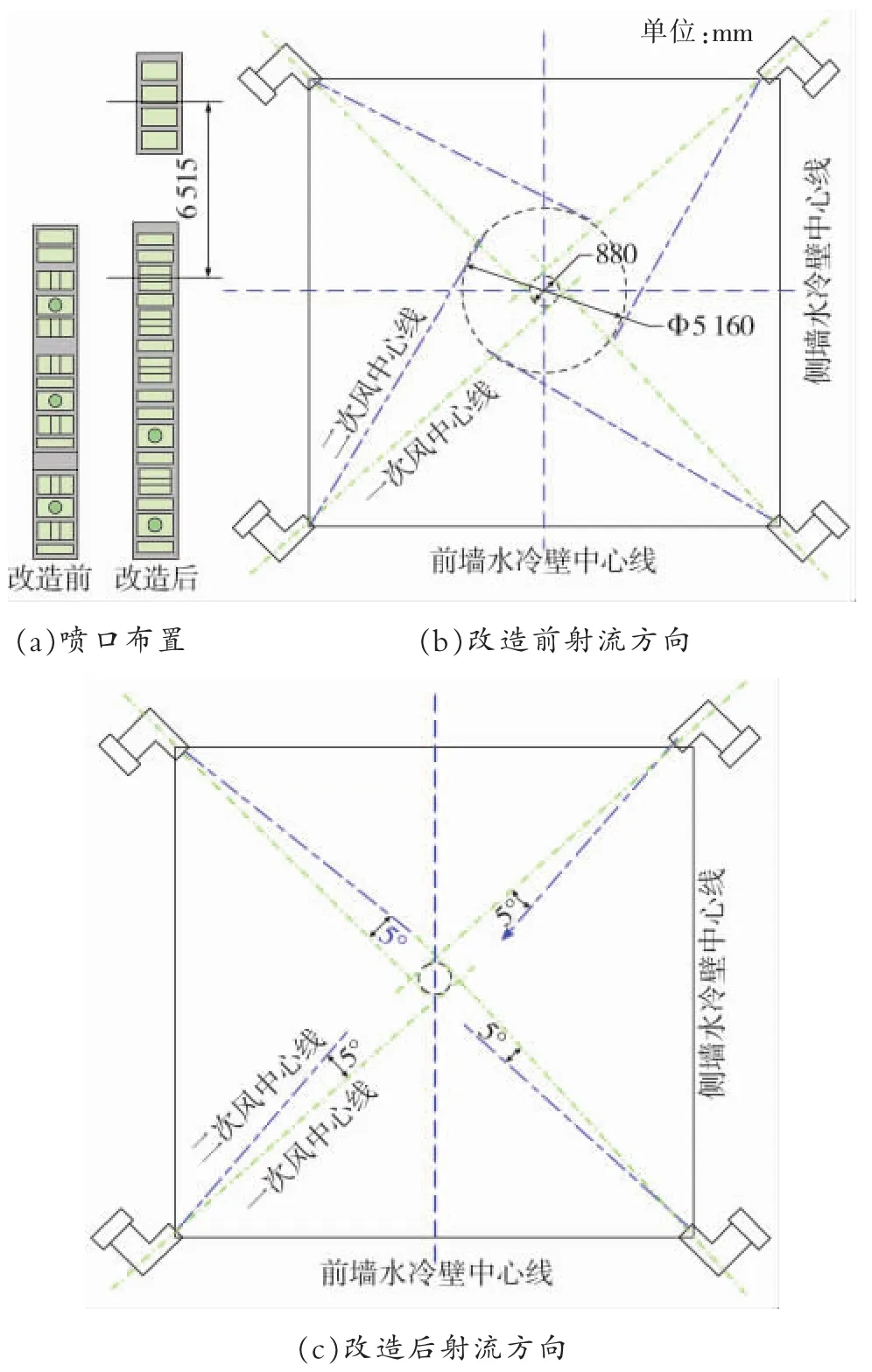

低氮燃烧器在原燃烧器基础上进行改造,如图5所示。其中图5(a)为改造前后燃烧器喷口布置对比,主燃烧器区域燃烧器一二次风标高、喷口面积改变,部分二次风喷口增设贴壁风组件,在原主燃烧器上方6~8m处布置4层SOFA喷口,SOFA喷口可同时做上下左右摆动。图5(b)与图5(c)为改造前后燃烧器射流角度的改变情况,将部分二次风射流方向由原来的大角度反切改为逆向与一次风射流方向偏置一较小角度(5°左右)。

3 腐蚀原因分析

从高温腐蚀机理分析,屏式受热面高温硫腐蚀发生的条件是:1)燃煤含硫量较高,灰中碱类物质(Na2O或K2O)及硫酸盐的含量相对较高;2)高温造成较薄的熔渣层;3)高温烟气中的碱类物质及SO3能自由扩散到管表面,并有一定浓度,附着在渣膜表面的灰粒含有未分解的硫酸盐;4)锅炉频繁启停或高低负荷交错运行,使管壁附着的渣层脱落,促进了腐蚀。

上述两个案例锅炉运行中基本满足上述腐蚀条件:入厂煤高硫煤较多,超出设计煤种的数量占80%以上,其中硫份大于1.5%的入厂煤数量达到35%以上。尤其是在低NOx燃烧器改造后,炉膛上部燃烧份额增加,火焰温度较高,在高负荷运行时,烟气温度可达到1 000℃以上,管内工质温度达到450℃左右,屏式再热器和后屏过热器上附着了较多的薄渣层,达到硫腐蚀的温度条件,形成垢下硫腐蚀。

4 低氮燃烧器改造对锅炉热力特性的影响

以上两个案例是在锅炉低氮燃烧器改造后,屏式受热面的高温腐蚀现象变得突出起来,说明低氮燃烧器改造后锅炉燃烧特性发生改变,锅炉各部分受热面的吸热特性也发生了改变,屏式受热面吸热增加,导致壁温升高,促进了高温腐蚀的发生。此外,锅炉低氮改造后,火焰中心上移,燃烧器区域缺氧燃烧,炉内热负荷分布改变,颗粒燃烧距离加长,导致炉顶屏式过热器底部挂焦,也构成了屏式受热面高温腐蚀发生的外部条件。

低氮燃烧器改造后锅炉燃烧特性改变,必然导致汽水系统吸热特性改变,进而易引发受热面高温腐蚀以及汽温偏差等问题。因此,定性、定量分析研究低氮燃烧器改造后燃烧侧的改变对汽水系统吸热特性的影响,可以为低氮燃烧器改造的设计和运行调整提供参考,避免出现改造后的高温腐蚀、汽温偏差等负面影响。以图6所示的一台自然循环、烟气挡板调节控制再热汽温的锅炉为例,定量分析了低氮燃烧器的燃烧侧改变对汽水系统吸热特性的影响。

一般来说,低氮燃烧系统燃烧侧的以下改变会影响受热面的吸热平衡:1)降低燃烧空气量;2)空气分级;3)水冷壁灰沾污特性的改变。吸热平衡的改变可能造成部分受热面的材料表面温度升高,因此改造后应检测受热面壁温并与设计值对比,必要时需要进行受热面的改造[5]。

4.1降低燃烧空气量

低氮燃烧改造的一项主要措施是降低燃烧空气量,即燃烧氧量降低。分析计算表明,降低总空气量的影响为:图6中蒸发受热面吸热量增加1.8%,炉膛出口温度不变或略有降低(-3℃);过热受热面吸热量降低1.5%;再热受热面吸热量略有下降(通过烟气挡板调节,再热器通道烟气量增加6%,吸热量得到一定的补偿);省煤器吸热量下降4.6%;排烟温度下降1℃。

由于炉膛出口烟温变化不大,较低的烟气流量意味着对换热减少。因此,空气量的减少导致过热器出口温度会有明显降低。此外,烟道挡板控制的烟气更多地转移至再热器侧,过热吸热进一步减少。

以上分析表明,低氮燃烧器改造后空气量、烟气量的减少降低了过热器、再热器受热面的吸热量,有助于降低屏式受热面发生高温腐蚀的风险。

图6 自然循环锅炉受热面布置

4.2燃烧空气分级

空气分级,即部分燃烧器区的燃烧空气转移到炉膛更高区域,会导致在上部炉膛区域的热释放,改变了炉膛温度场的分布。计算表明空气分级会产生以下影响:蒸发受热面吸热量降低1.8%,炉膛出口烟温升高12℃;过热器吸热量增加2.2%;再热器吸热量增加;省煤器吸热量增加1.5%;排烟温度升高1℃。

空气分级和由此而来的炉膛上部区域热释放,导致热量更多地转移到对流型热表面,对再热器出口温度影响最大。因此改造前应进行核算,确定通过烟气挡板调节能否抵消再热器增加的热量,并校核再热器出口材质能否承受壁温的升高。省煤器吸热增加提高了出口工质温度,应核算不同负荷下管内工质是否会达到沸腾状态。对于过热器,由于增加吸热量2.2%,导致流量增加1.3%,从而增加了对蒸发受热面出力的要求,要求提高燃料量,应检查燃烧、制粉、风烟等系统能否满足需求。

以上分析表明,多数情况下,低氮燃烧器改造后空气分级导致对流受热面吸热增加,尤其是再热器吸热增加,壁温升高,增大了屏式受热面高温腐蚀发生的风险。而且空气分级后,煤粉颗粒燃烧距离将加长,导致炉顶屏式过热器底部挂焦,表面温度较高,进一步形成了腐蚀条件,增加了腐蚀的危险。

空气分级的影响还有一种较少发生的特例,即对于燃料挥发份高、极易着火的煤种,在特定的研磨细度和空气分配条件下,进入炉膛低部的空气量减少,并不会影响煤粉颗粒着火,反而由于进入空气量减少,相当于减少了进入的冷风热量,提高了炉膛的温度水平,煤粉在低部炉膛区域燃烧更剧烈,在低部炉膛区域热释放增加,可能导致燃烧器区温度更高。在这种高温下,蒸发受热面的热交换增加,从而降低了过热器、再热器受热面的吸热量,有利于避免发生屏式受热面高温腐蚀的发生。

4.3水冷壁沾污方式改变

低氮燃烧器改造后,某些锅炉的灰沾污特性发生了明显的改变,导致炉膛结焦的趋势加剧,将产生如下后果:蒸发受热面吸热量降低1.2%,炉膛出口温度升高7℃;过热受热面吸热量增加1.6%;再热受热面吸热量升高;省煤器吸热量升高1%;排烟温度升高1℃。因此,结焦加剧导致过热器和再热器吸热增加,壁温升高,增大了屏式受热面高温腐蚀发生的风险。

此时应尤其关注再热器出口工质温度。由于炉膛吸热量的减少,导致更多的热量转移到对流受热面。应检查再热器是否能够通过调节烟气挡板抵消增加的吸热量。再热器出口材质温度应与设计限值对比校核。对流受热面吸热增加,蒸汽出力增加1.1%,从而蒸发受热面产生的蒸汽量必须提高,相应地要求提高燃烧出力,应检查燃烧、制粉、风烟等系统是否能适应这种要求。同时也应关注省煤器额外吸收热量是否会导致工质达到沸点。

以上分析表明,低氮改造后如果炉膛结焦加剧,则高温腐蚀风险增大。

5 结语

锅炉在低氮燃烧改造后,燃烧侧的改变有可能使得受热面的吸热平衡发生改变,屏式受热面吸热增加,壁温升高,促进了高温腐蚀的发生。通过定量分析,认为低氮燃烧器改造后,降低燃烧空气量、燃烧空气分级、沾污方式改变3种燃烧侧的改变,对汽水系统吸热平衡有不同的影响。低氮燃烧器改造后空气量、烟气量的减少降低了过热器、再热器受热面的吸热量,有利于降低屏式受热面发生高温腐蚀的风险;低氮燃烧器改造后空气分级多数情况下导致对流受热面吸热增加,尤其是再热器吸热增加,壁温升高,增大了屏式受热面高温腐蚀发生的风险;低氮改造后如果炉膛结焦加剧,则屏式受热面高温腐蚀风险增大。这3种影响叠加后的总效果,决定了屏式受热面吸热量的增加或减少,从而决定了发生高温腐蚀的风险。因此,低氮燃烧器的改造必须对锅炉进行必要的热力计算,以验证3种效果的影响程度,并校核汽水侧能否承受,是否需要增加必要的改造。

[1]岑可法,樊建人.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[2]陈曲进.川渝地区国产670 t/h锅炉高温腐蚀情况调查[J].锅炉技术,2006,37(3):49-52.

[3]杨厚君,李正刚,李朝志,等.DG1025锅炉高温再热器高温腐蚀原因分析与防止措施[J].中国电机工程学报,2003,23(11):212-214.

[4]米子德,梅东升,韩旭东.300MW燃煤机组锅炉再热器高温腐蚀分析[J].华北电力技术,2006(2):9-13.

[5]张力.锅炉原理[M].北京:机械工业出版社,2010.

Im pacts of the Low NOxBurner Retrofit on Platen Heating Surface High Tem perature Corrosion

Z HAO Qingchuan,Z HOU Xingang,Z HANG Xudong,Z HANG Limeng,L IU Ke

(State Grid Shandong Electric Power Research Institute,Jinan 250003,China)

The high temperature sulfur corrosion in two 1 000 t/h coal-fired boilerswere observed and analyzed.The Low NOxburner retrofit,which changed theheatdistribution balanceof theboiler,raised the flame coreheight,lead to the platen heating surface temperature growth,had ineligible impacts to the high temperature sulfur corrosion.A quantitative analysis of impacts of the low NOxburner retrofit to heatdistributionwasmade to provide valuable proposal for the retrofitand operation optimization.

coal-fired boiler;platen heating surface;high temperature corrosion;low NOxburner retrofit

TK224.9

B

1007-9904(2016)04-0046-05

2015-11-02

赵晴川(1972),男,高级工程师,从事电站锅炉燃烧优化、性能分析、节能技术开发等工作。