小洼稠油油藏降掺稀油开发技术研究

吕 政

(1.中油辽河油田金马油田开发公司,辽宁 盘锦 124010; 2.东北石油大学,黑龙江 大庆 163318 )

小洼稠油油藏降掺稀油开发技术研究

吕政1,2

(1.中油辽河油田金马油田开发公司,辽宁 盘锦 124010; 2.东北石油大学,黑龙江 大庆 163318 )

目前,在开发稠油区块时除了采用热力开发方式外,还普遍采用掺稀油方式。随着油田勘探开发形势日益严峻,油井掺油问题也日渐突出。掺油量逐渐增加,掺油成本居高不下,给生产管理带来不必要麻烦的同时,严重影响了油田经济效益发展。本文以小洼油田为例,通过应用井筒温度分布数学模型,考虑含水、出砂等单井掺油影响因素确定合理单井掺油温度及掺油量,并通过理论研究与现场试验初步找到开发稠油区块时合理降低地面回掺稀油量的方法。为保证油田正常生产、实现降本增效提供了保障,也为其他油田该类工作提供借鉴依据。

小洼油田;稠油;降掺稀油;经济效益

1 研究背景

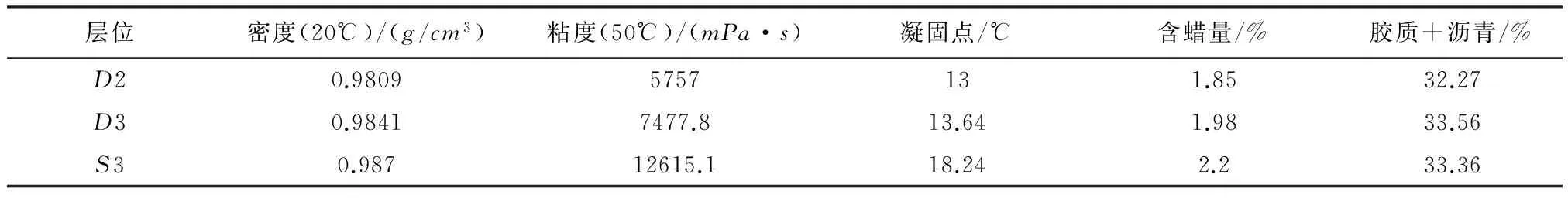

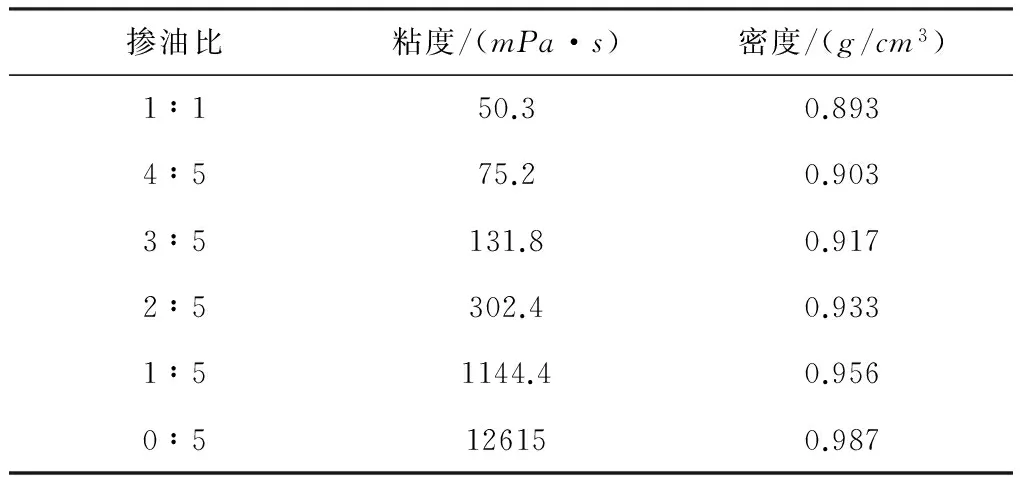

小洼油田主力开发区块处于辽河盆地中央凸起南部倾没带中北端,大洼断层东南侧上升盘。含油目的层为古近系东营组东二段、东三段和沙河街组沙三段。区块原油属特稠油,具有高密度、高粘度、低含蜡的特征,含油井段长,油水关系复杂,多套油水叠加组合(表1)。

针对稠油油藏特点,除采取蒸汽吞吐、蒸汽驱等方式外,小洼油田还采用了开式环空套管掺稀油方式降低井下稠油粘度[1]。但随着蒸汽吞吐轮次的增加,采出液含水率大幅度升高,原油组成也逐渐变化,高含水、高出井温度油井增加,产油量降低,高掺油比已不适应当前发展需要。此外,为防止偏远采油站接收稀油温度过低,造成管线结蜡,采用过量输送的方式,即站间接收稀油量超过所需稀油量,因此部分稀油并未进入井下与稠油混合,而是作为地面回掺油,利用率较低。经统计,2014年1月,小洼油田共有掺油井215口,掺油比为1.14,掺油工作存在一定的盲目性和不合理性,影响了油田经济效益发展。行业来看,该项研究相对较少,本文通过理论与试验研究找到了一套降掺稀油方法,可为同类油田提供指导。

表1 小洼油田原油性质

2 降掺稀油开发技术研究

2.1单井降掺规律研究

2.1.1温度与掺油关系

利用稠油对温度的敏感性,高温稀油能大幅度降低稠油粘度,提高油井产量。

由图1可以看出,当温度升至50℃时原油粘度由急速下降趋于平稳,且抽油机软卡及悬点载荷增大情况得到明显改善,因此井下混合液体温度应尽量控制在50℃以上。

图1 小洼油田主力层系东三段、东二段、沙三段原油粘温曲线

为此建立套管掺稀井筒温度分布数学模型[2-4],考虑如下条件:泵下井筒内流体与地层间的热交换为热传导过程;泵上部分井筒内的流体热交换过程比较复杂,环空掺入液不但通过油管与产出液发生热交换,而且通过套管和水泥环与地层岩石发生热交换。

对套管掺稀井井底至井口温度,建立能量平衡方程,见方程组(1)。

(1)

式中:W为产出混合液地面水当量,W/℃;t为沿井深任一点混合液温度,℃;k1为油管内流体与油套环空中流体之间传热系数,W/(m·℃);θ为沿井深任一点掺油温度,℃;l为井口向下深度,m;W1为油层产出液水当量,W/℃;W2为注入稀油水当量,W/℃;k2为环空内流体与地层之间的传热系数,W/(m·℃);t0为地表恒温层温度,℃。

对方程组(1)进行求解,有式(2)~(4)。

(2)

(3)

(4)

式中:r1取“+”;r2取“-”;积分常数C1和C2由边界条件确定。

当l=0时,θ=θi(井口处注入流体的温度,℃)。当l取实际井深时,为保证较高混合温度,结合油田使用的中天加热炉及华孚加热炉特点,确定小洼油田稀油入井温度控制在40℃以上,并按照地面管输距离确定加热炉出口温度控制在60~80℃。

当l=lf(井底深度)时,W1tf′ +W2θf=Wtf,其中tf为井底混合流体温度(℃),tf′为井底油层产出流体温度(℃)。通过取样测定2个以上温度下的粘度值代入Andrade方程(式(5))[5-6],可以求出适用于该井的常数a、b,从而得出该井井底温度tf′下的原油粘度,为油井降、停掺工作提供依据。

(5)

2.1.2含水与掺油关系

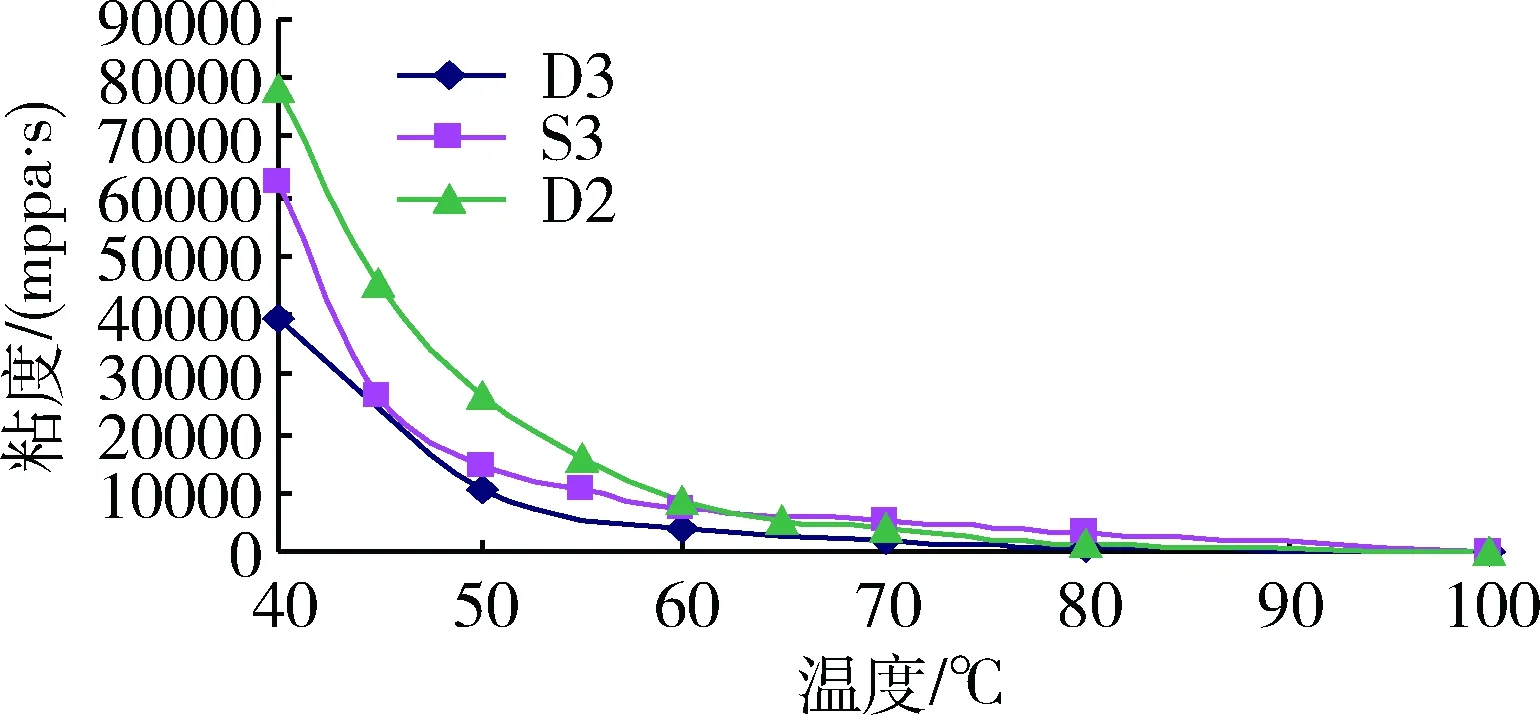

目前,小洼油田综合含水已达92.1%,因此地层水在稠油降粘中发挥重要作用。由于单井差异性及不确定性较强,因此不采用单井进行研究。外输站外输流体由于稠稀油混合较好,流体性质较稳定,所以选取3座外输站(洼3站、洼6站、洼17站)外输流体开展研究。

由图2发现含水原油粘度与含水关系密切,当含水升高时粘度不断下降。通过该方法可绘制各油井粘度-含水关系曲线图,并根据不同含水下粘度变化对各井实施定量配掺。

图2 各站含水原油粘度曲线

2.1.3出砂与掺油关系

稠油较稀油携砂能力强。掺油量越多,采出液粘度越低,携砂能力随之降低,不利于砂粒排出。因此,出砂井在保证正常生产的前提下,掺油量越低越好[7]。

2.1.4降掺适应性分析

根据经验,在相同温度下,掺入稀油比例越大,原油粘度越低,流动性越好。但掺入量过多会增加投资成本,因此针对油藏特点模拟不同掺入量对油井生产所造成的影响,找出适应油井正常生产的最低掺入量。

假设混合原油为牛顿流体,利用双对数模型[8]计算稠、稀混合原油粘度,见式(6)。

lglgμm=X1lglgμ1+X2lglgμ2;X1+X2=1

(6)

式中:μm为混合油粘度,mPa·s;μ1为稀油粘度,mPa·s;μ2为稠油粘度,mPa·s。

对混合油物性参数进行处理,混合油密度ρm可表示为与稠油密度ρ1、稀油密度ρ2及掺油比重X2相关的关系式,见式(7)。

(7)

经测定,小洼油田接收兴二联稀油在50℃时密度为0.799g/cm3,粘度为5.08mPa·s,由式(6)及式(7)可以确定50℃时不同掺油比混合原油粘度及密度,如表2所示。

表2 50℃时不同掺油比混合原油性质表

当掺油比介于1~0.4时,混合原油粘度相对较低且变化不大,不会影响油井正常生产,因此可将高掺油比(1以上)降低至低掺油比(0.4以下)生产。同时可以发现,当掺油比介于0.4~0.2时混合原油粘度快速升高,并超出二级管式泵最大承受粘度,因此可以确定井下温度大于50℃的东三段油井掺油比介于0.4~0.2。该方法也可应用至东三段其他井底温度油井及东二、沙三段油井,以确定其合理掺油比。为进一步验证该规律,对理想油井进行数值模拟[9],结果与实际生产情况基本吻合,证明高掺油比时掺油量变化不会对油井生产造成影响。

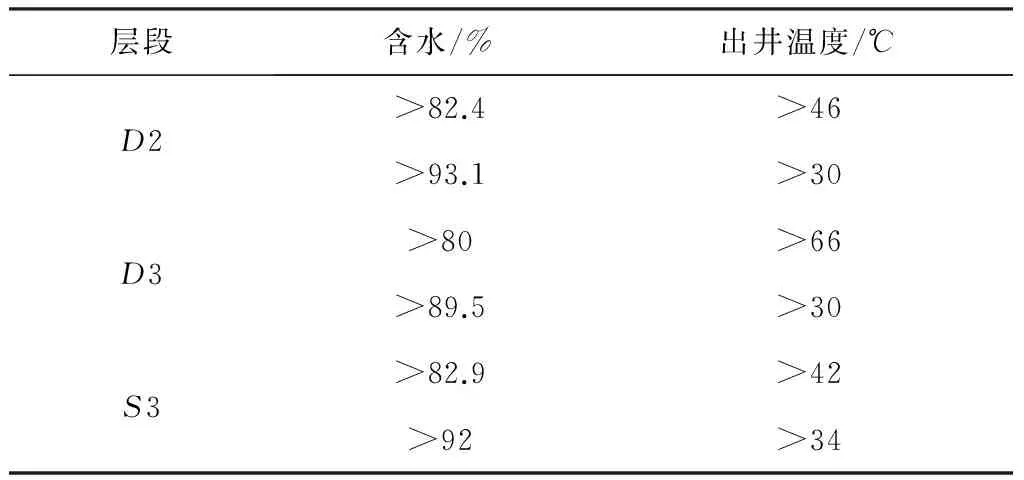

2.2单井降掺实施效果

根据以上研究经验,经一系列降掺试验,成功对136口油井实施降停掺,日降掺油215.9t。停掺油井中最低出井温度30℃,最低含水86.4%,平均出井温度44℃,平均含水93.5%。同时,初步得出不同层段油井在其他条件相同且稳定的情况下停掺出井温度及含水标准,如表3所示,指标外油井实施摸掺处理。

表3 不同层段油井停掺标准

通过对单井调掺,截至2014年9月,区块最多开井239口,地下掺油比0.38。较年初相比各单井已基本实现较合理掺油,因此以9月底各单井掺油量作为掺油基础值,针对特殊井或冬季生产实际情况做微调,在保证稀油用量大幅下降的同时确保油井正常生产。

2.3地面掺油规律研究

2.3.1调整地面回掺指标

实验表明,小洼油田接收稀油析蜡点为35℃,为在防止稀油结蜡的同时实现降低站间回掺量,将温度指标下调,站间来稀油温度由过去的不低于40℃下调至不低于35℃,经试验证明该方案可行,全年平均日节约回掺稀油13t。同时,对作业及停产井地面稀油管线进行扫线,减少地面掺油用量,平均日减少掺油27t。

2.3.2站间管线冲洗方案研究

小洼油田站间稀油输送管线较多,运输距离较远,最远达2.23km。泵输稀油压力为1.5MPa,由于沿程阻力压降,末端站接收压力一般为1.3M~1.4MPa,但经现场调查发现,末端站油压会定期在此基础上出现下降现象,这是由于温度、管径及输量限制,管线内较易出现稀油结蜡现象,造成管线堵塞,影响稀油传输效果。为降低管线结蜡影响,开展管线结蜡厚度研究。借鉴王伟强等人的研究成果[10],并通过计算得出不同流态下管线实际内径。

为减少管壁结蜡,增加站间来稀油温度,提高稀油利用率,小洼油田实施加大稀油排量冲洗管线方案。该方案以30天为一周期,在稀油流程优化前分别在洼17站干线、洼2站干线、洼5站干线各实施3次,累计冲洗稀油182t。实施后,洼17站来油温度由34℃提升至42℃,洼2站来油温度由28℃提升至37℃,洼5站来油温度由33℃提升至40℃,各站来油压力均保持在1.3MPa以上,应用效果较好。2.3.3单井稀油管线最低输量计算

小洼油田单井均使用φ57mm掺油管线,假设管线埋深处终年最低温度为4℃,允许末端最低温度35℃,根据土壤温度、地面条件等实际情况,应用管线温降简易计算公式,油田单井管输稀油最远距离为660m(洼38-东H273井),其最低安全输送量为0.38t/d。因此确定油田单井降掺后掺入量不能低于每天0.38t。

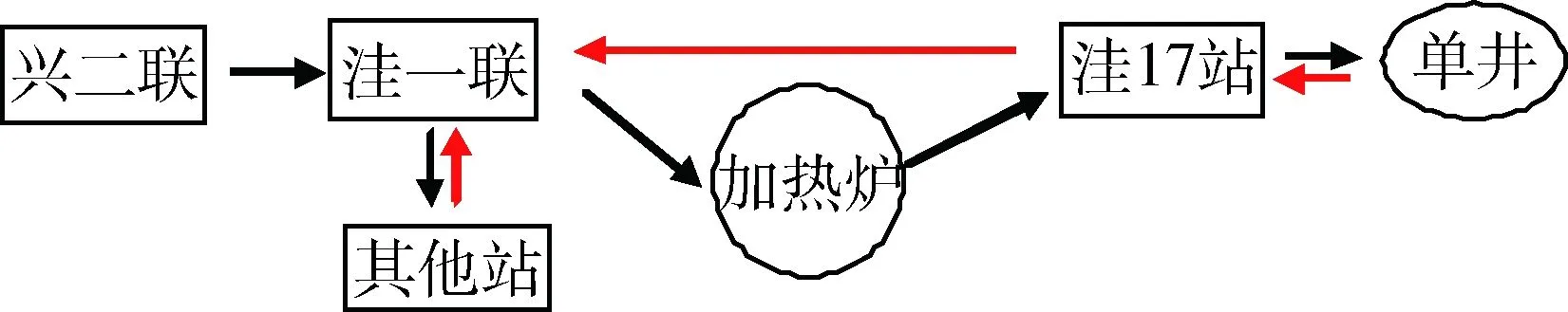

2.3.4稀油集输流程优化方案及效果

结合小洼油田的生产现状,对掺稀油工艺流程进行改造,增加站间稀油干线加热炉,提高稀油进站温度;优化站间稀油管线,增大干线稀油流量,减少热量损失,从而达到降低稀油回掺量的目的。

在对所加装干线炉进行选址时力求保证运输全程温度均在35℃以上,并以加热效果最优、方便管理为考虑原则。现以洼17站为例,该站接收洼一联稀油,传输距离为2.23km。

图3 洼17站加装干线加热炉示意图

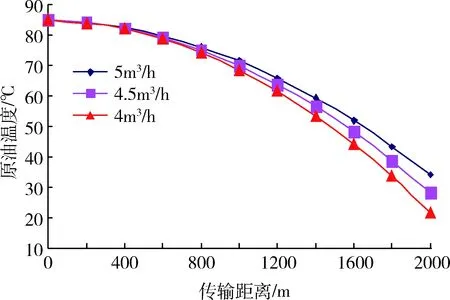

利用能量守恒定律,将输油过程理想化为稳定流动,且油管传给大地的热量全部来源于原油,造成原油温降的原因全部来自管线向大地的热损失,大地始终保持恒温,原油的比热容与导热函数均与原油温度呈线性关系,原油在管线中保持匀速运动。推导出流量为5m3/h时原油管输半经验温变公式,见式(8)。

T=-0.000012L2-0.0014L+85

(8)

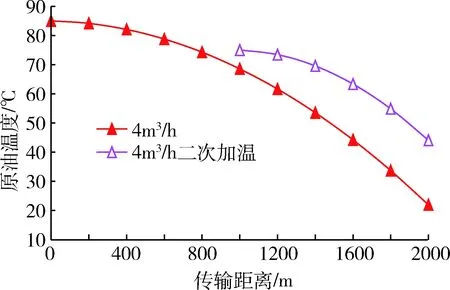

通过调整参数还可得出不同流量下的油温预测结果,见图4。可以看出,高速大排量运输能够更好的保持油温,且原油在高温状态下,传输相同距离,热量损失更低。通过流量4m3/h条件下温变情况可以预测当传输到1800m时,油温即降至35℃(析蜡点)以下,所以若保持该流量输油,需在中途安装加热炉进行二次加热。

为提高加热效果,对加热炉功率进行计算,见式(9)。

(9)

式中:Qj为计算热负荷,W;Gj为稀油输量,kg/s;Cj为输送介质热容,J/(kg·℃);Tj1为进口温度,℃;Tj2为出口温度,℃。

参考各站冬季最低输量及管线长度,选定315kW加热炉以满足现场需要。将加热位置设计于管道中点(1015m)位置,该点位于井场内部,便于施工。安装后将稀油温度由68.5℃提高至74.2℃,即可保证在4m3/h流量下,末端温度达到44℃,高于析蜡点温度35℃,符合设计要求(图5)。

图4 不同排量下传输距离与温度变化

图5 二次加热后输油温度随管输距离变化

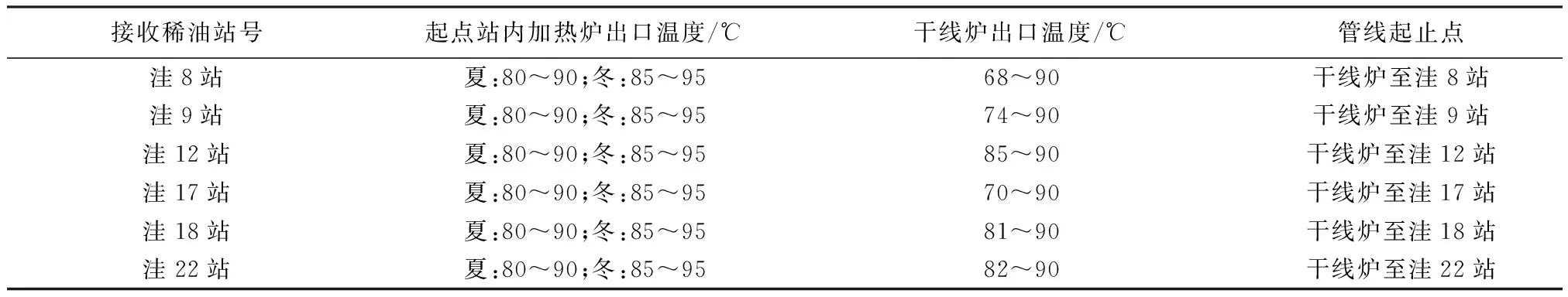

根据洼17站干线经验同理得到其余站间接力炉位置及功率,并通过计算与现场反复试验确定在现有工艺流程(流程优化后)下极低温环境中各加热炉出口温度,如表4所示。

表4 现有工艺流程低温环境部分采油站掺油温度标准

选取4条稀油干线进行优化,在管线优化合并时充分考虑成本投资。通过着力实施稀油流程优化工作,不仅降低了油田稀油回掺用量,节约了开发成本,而且提高了站间接收稀油温度,在一定程度上降低了管线冻堵风险。

目前,油田已对洼5站、洼6站稀油干线及洼1站、洼2站稀油干线进行优化合并,对洼8站、洼9站、洼17站干线安装接力加热炉,日降回掺稀油98.7t,节约成本7万元。

3 结 论

1)通过建立套管掺稀井筒温度分布数学模型,计算得出掺油井最佳掺油温度应控制在40℃以上,并根据Andrade方程得出各油井井底温度,指导合理掺油。

2)实验证明当含水升高时油井采出液粘度不断下降。通过绘制各油井粘度-含水关系曲线图,根据不同含水变化对各井实施定量配掺。同时,综合考虑油井出砂史,在保证携砂能力的前提下尽可能降低掺油量。

3)油井掺油比不是越高越好,过多掺入稀油会造成浪费,但过低会影响原油入泵能力。通过降掺适应性分析可以得到东三段油井合理掺油比为0.4~0.2。该方法可推广至其他地层。

4)通过调整地面回掺稀油指标、开展站间管线冲洗方案研究可在保证管输平稳运行基础上降低管壁结蜡影响,避免过度掺入稀油。

5)通过利用单井管线温降计算公式得出最小管输流量为0.38t/d,以此作为该油田掺油最低预警值,指导大面积降掺。

6)利用能量守恒定律得到不同流量下稀油干线管输温降规律,以稀油结蜡温度(35℃)作为临界值,从而确定不同管线加热炉安装位置及所需加热功率大小。根据实际情况,在现有工艺流程基础上实施稀油干线优化组合,可大幅降低回掺稀油量,实现效益最大化。

[1]杨亚东,杨兆中,甘振维,等.掺稀采油在塔河油田的应用研究[J].西南石油学院学报,2006,28(6):53-55.

[2]刘明君.稠油油藏机采井井筒温度场分布研究[D].大庆:大庆石油学院,2008.

[3]张素青,张祖国,柯文奇,等.新疆深层稠油井筒掺稀降黏举升摩阻分析[J].石油钻采工艺,2013,35(6):91-94.

[4]朱明,吴晓东,张坤,等.环空掺稀降黏工艺井筒温度计算模型[J].石油钻采工艺,2010,32(6):97-100.

[5]罗英俊,万仁溥,吴奇,等.采油技术手册[M].北京:石油工业出版社,2005:733.

[6]王谊.特超稠油井井筒温度场计算与分析[D].东营:中国石油大学(华东),2008.

[7]马强.小洼油田稠油掺稀油生产技术研究[J].江汉石油职工大学学报,2010,23(2):39-40.

[8]明亮,敬加强,代科敏,等.塔河稠油掺稀粘度预测模型究[J].油气储运,2013,32(3):263-266.

[9]马新仿,张士诚,杨胜来,等.超稠油掺稀油开采实验及数值模拟研究[J].中国石油大学学报:自然科学版,2006,30(4):63-66.

[10]王伟强,贺相军,杜茂敏,等.含蜡热油管道结蜡厚度计算[J].管道技术与设备,2010(5):12-13.

Research on the development technology of reducing to blend light oil in Xiaowa heavy oil reservoir

LVZheng1,2

(1.JinmaOilfieldDevelopmentCompanyofLiaoheOilfield,Panjin124010,China;2.NortheastPetroleumUnilersity,Daging163318,China)

Atpresent,inthedevelopmentofheavyoilblock,inadditionexploitedbythermal,butalsowidelyusedinthetechnologyofblendinglightoil.Asthesituationofexplorationanddevelopmentisbecomingincreasinglyserious,thewellhasbeenagreatproblemofblendinglightoil.Withtheincreaseofblendingoil,blendingoilcostsremainhigh.Tobringunnecessarytroubleofproductionmanagement,atthesametime,theseriousinfluencetheoilfielddevelopmentandeconomicbenefits.ThispaperbaseonXiaoWaoilfield,andapplyingthemathematicalmodeloftemperaturedistributioninwellbore,andconsideringwaterandsandandotherinfluencefactorstosinglewellblendingoil,todeterminethereasonabletemperatureandtheamountofblendingoil.Amethodforreducingtheamountofoilback-blendingonthegroundinthedevelopmentofheavyoilblockisfoundbytheoreticalresearchandfieldtest.Inordertoguaranteethenormalproductionofoilfield,andefficiencyreducecost,andprovidereferencebasisontheclassworkforotheroilfield.

Xiaowaoilfield;heavyoil;reduceblendinglightoil;economicbenefit

2016-03-29

2013年中国石油辽河油田重点科技项目“稠油吞吐井增产增效技术研究与试验”资助(编号:2013DIAN-03)

吕政(1988-),男,2011年毕业于重庆科技学院石油工程专业,助理工程师,硕士研究生,现工作于辽河油田金马油田开发公司,从事油气生产与科研相关工作。E-mail:e1216_11@126.com。

TE345

A

1004-4051(2016)08-0156-05