尺寸高稳定性复合材料桁架结构的研制

马 立,杨凤龙 ,陈维强,齐卫红,李艳辉

尺寸高稳定性复合材料桁架结构的研制

马 立1,杨凤龙1,陈维强1,齐卫红2,李艳辉2

(1.北京卫星制造厂;2. 航天东方红卫星有限公司:北京 100094)

介绍了某卫星复合材料桁架结构的研制情况,通过材料选择、铺层设计、材料的热膨胀系数测试与分析,制造了高精度的复合材料桁架,并测量了结构的热变形。测量结果表明:采用高模量碳纤维复合材料能够制造出热变形只有微米级的高稳定结构。这是针对超稳卫星平台所需的尺寸高稳定性结构的首次成功探索。文章最后对进一步降低结构热变形、提高尺寸稳定性和测量精度提出了建议。

尺寸高稳定性;复合材料;桁架;热膨胀系数;微变形测量

0 引言

尺寸高稳定性复合材料结构是轻质、高精度航天器结构的重要发展方向。美国和西欧国家自20世纪90年代开始研究零膨胀、高/超高稳定性的航天器复合材料结构,主要用于太空望远镜[1-3]及其他光学仪器的支撑结构[4-5]、天线反射面[5]和重力梯度仪基座[6]等。目前,欧空局“2015—2025宇宙愿景计划”已开展的科研项目有太阳轨道器、欧几里得探测器、柏拉图太空望远镜等,这些航天器上均装载着多个精度非常高的光学仪器和探测设备。为了保证这些仪器、设备的工作精度,必须为其提供高/超高稳定性的结构平台,同时为了降低探测器的结构重量,需采用轻质材料制造。

传统的航天器结构一般只要求高刚度、高强度、轻质量,对于尺寸稳定性的要求不是很高。但近年来,随着遥感卫星、空间探测器、太空望远镜等高精度航天器对超稳平台的需求,航天科研人员在尺寸高稳定性复合材料结构方面的研究也逐渐深入。

2010年以来,我国航天领域也开展了尺寸高稳定性复合材料结构的工程应用研究,主要用于卫星相机和其他精密仪器设备的支撑,目前已有成功飞行的经历。2013年,中国空间技术研究院研制的

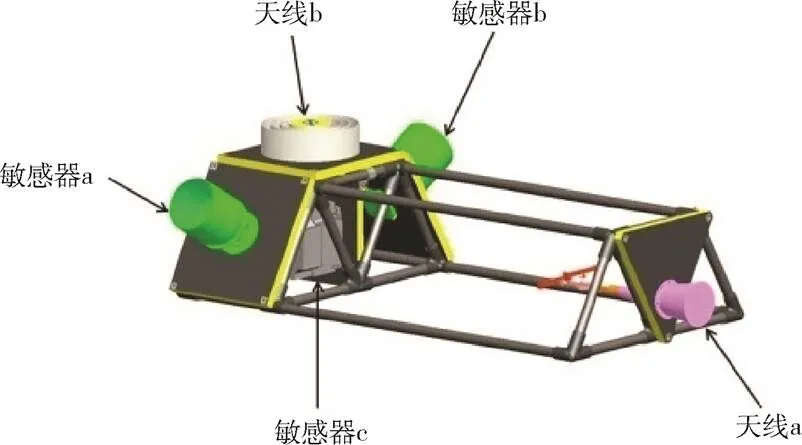

某卫星高稳定、高精度复合材料桁架结构(以下简称桁架结构)如图1所示,承载着敏感器、天线等精密设备。

图1 高稳定桁架结构示意图

根据卫星的任务要求,该桁架结构不仅需要满足承载强度要求,而且还要保证其上设备与基准的相对位置或指向关系稳定不变,即在外部环境条件变化时,其结构几何尺寸变化很小或趋于零。为了满足设备的高精度安装及在轨高稳定性的要求,必须首先保证该桁架结构的制造精度及在轨的热稳定性。

1 材料选择

卫星结构常用的金属材料有铝合金、钛合金、殷钢等,非金属材料主要是碳纤维树脂基复合材料,表1列出了这些常用材料的性能数据。

表1 卫星结构常用材料的性能

铝合金由于密度小、易加工、价格适中,广泛应用于卫星的主结构和次结构。但由于其热膨胀系数较高,对于要求热变形小的结构则不适用。殷钢是目前金属材料中热膨胀系数最低的材料,经常用于复合材料成型模具的制造,但因为其密度较大、价格昂贵、加工困难,很少用于卫星结构件。钛合金由于热膨胀系数较低、密度介于铝合金和殷钢之间,比强度高,在卫星结构中也时有应用。

碳纤维本身是负膨胀的,T300高强度碳纤维的热膨胀系数是-0.41×10-6℃-1;随着碳纤维模量的增加,热膨胀系数进一步降低。以国产HM2高模量碳纤维为例,其热膨胀系数为-0.83×10-6℃-1。通过合理的铺层设计,可以获得近零膨胀的复合材料。碳纤维不吸湿、在真空环境中没有放气现象,同时又具有非常高的比模量,因此是制造高稳定结构的首选材料[7]。

2 复合材料铺层设计与热膨胀系数的关系

2.1 技术指标要求

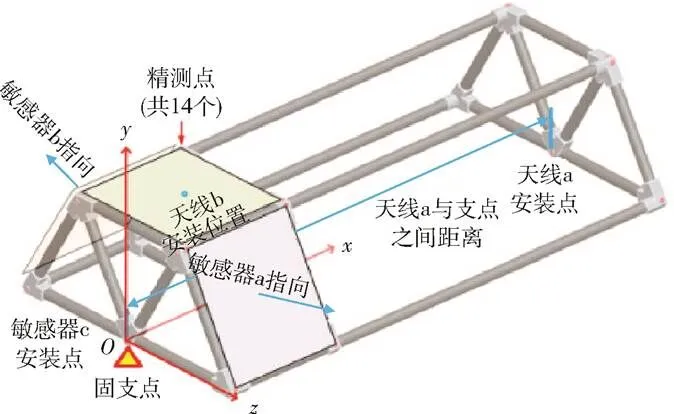

该桁架结构在热控措施的保护下,工作环境温度介于20~45℃之间。为保证其上设备的工作精度,对设备在轨期间的位置和指向精度提出了严格的要求:

1)天线a安装点相对敏感器c安装点(点)的距离变化小于1µm/K;

2)敏感器a安装面相对测量坐标系()的指向变化小于15″;

3)敏感器b安装面相对测量坐标系()的指向变化小于15″;

4)天线b中心相对卫星质心的位置变化小于0.1mm/3K。

上述指标中,最关键的是第1)项,即控制桁架结构长度方向(图2的向)的热变形。经指标分解,桁架中杆件的轴向热膨胀系数的绝对值不大于0.5×10-6℃-1。

图2 桁架结构的坐标系

2.2 铺层设计及热膨胀系数理论计算

利用复合材料的可设计性,通过铺层设计可以获得近零膨胀的复合材料,进而制造出高稳定的复合材料结构。本项目研制的桁架杆件采用环氧树脂为基体、国产HM2高模量碳纤维增强的复合材料,其工程常数见表2。

表2 HM2碳/环氧复合材料的工程常数

利用经典层合板理论计算、对比,最终优选出杆件铺层方式为[±45/0/90/0/±45]s。理论计算得出这种铺层方式的复合材料纵向热膨胀系数为-0.08×10-6℃-1,横向热膨胀系数为4.64×10-6℃-1。

2.3 热膨胀系数测试

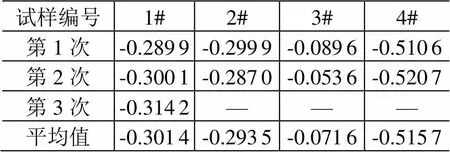

按照上述铺层方式制备了热膨胀试样,其规格为25mm×5mm×2mm;参照标准QJ1522《刚性固体低温线性热膨胀系数测试方法》进行测试,测试设备为德国耐驰公司的DIL402C热膨胀仪; 测试条件为温度范围-20~+60℃,升温速率5℃/min。测试结果见表3,表中给出的是试样在-10~+50℃范围内的纵向平均热膨胀系数。测试结果显示,该铺层方式的复合材料热膨胀系数为负值,其绝对值基本满足2.1节中对杆件轴线方向热膨胀系数不大于0.5×10-6℃-1的指标要求。

为了考察复合材料在高低温循环过程中热膨胀系数是否有变化,重复测试了试样的热膨胀系数,如表3所示。从中可以发现,复合材料的热膨胀系数是稳定的,并不随冷热交变次数的增加而发生变化,这也是选择高模量碳纤维复合材料用于尺寸高稳定性结构的原因所在。

表3 热膨胀系数重复测试结果

Table 3Repeated test data of CTE

×10-6℃-1

试样编号1#2#3#4# 第1次-0.2899-0.2999-0.0896-0.5106 第2次-0.3001-0.2870-0.0536-0.5207 第3次-0.3142——— 平均值-0.3014-0.2935-0.0716-0.5157

2.4 热膨胀系数理论预测与试验结果差异的分析

比较2.2节理论计算的复合材料热膨胀系数和2.3节试验测得的结果,发现两者之间存在着一定的偏差。分析认为可能有3个方面原因:

1)复合材料热性能分析的理论还不成熟

现阶段,对复合材料热膨胀系数预测的理论研

究还较少[8-10],复合材料热性能是一个尚待深入探索的研究领域。

2)复合材料的非均质性

由于复合材料是手工制备的,所以材料的性能受操作影响较大。另外,由于内部存在孔隙、树脂分布不均匀、纤维状态不一致等因素,即使是从同一产品上取样,试样间也存在着一定差异,所以同一批次复合材料试样的热膨胀系数差异较大。表3所示测试结果也印证了材料非均质性带来的测试数据离散性。

3)热膨胀系数的测试误差

测试仪器的精度会造成材料热膨胀系数的测量误差。单向复合材料的热膨胀系数1(纵向热膨胀系数)和2(横向热膨胀系数)测试结果的准确性直接关系到叠层复合材料热膨胀系数预测的准确性。研究发现,只有当1和2的测试结果与材料的真实值相差不大于1×10-8℃-1时,理论计算值才能与实测值吻合。然而,1×10-8℃-1是当前热膨胀系数测试仪器精度的极限。

测试方法、环境条件对复合材料的热膨胀系数测试结果也有影响。笔者将与2.3节同一批次、编号为A#~D#的试样送另一家有资质的单位进行测试,利用其自研的热膨胀仪,参照标准GJB 332A—2004《固体材料线膨胀系数测试方法》进行测试;试样规格为65mm×15mm×2mm;按高温、低温环境条件分别测试,低温的温度范围为-5℃~室温,高温的温度范围为室温~50℃,测试结果见表4。