回归分析方法在缸体合箱加工夹紧工艺设计上的应用

王 珏 魏浩波 柳林冲

(1. 上海汽车集团股份有限公司乘用车公司,上海 201804)

原创

回归分析方法在缸体合箱加工夹紧工艺设计上的应用

王珏1魏浩波1柳林冲1

(1. 上海汽车集团股份有限公司乘用车公司,上海 201804)

在发动机气缸体合箱加工夹紧工艺开发过程中,介绍采用模拟装配状态工艺的气缸盖、气缸体、工艺油轨、产品螺栓拧紧合箱的新工艺方案。通过建立数学模型并采用回归分析方法,确定合适的螺栓拧紧工艺。经过试验和批产认证,采用该工艺加工后发动机的主轴承孔具有更好的圆度和同轴度。

气缸体合箱加工夹紧工艺回归分析法圆度同轴度

0 前言

回归分析法是处理变量之间相互关系的1种统计方法。若两个变量之间具有线性相关关系,则将相应的回归分析称之为线性回归分析。在研究两个变量之间关系时,可以用线性回归模型来模拟数据,然后通过残差来判断模型拟合的效果。上海汽车临港发动机厂在曲轴箱合箱加工工艺改进时,成功利用回归分析的方法选择最优工艺方案,取得了很好的效果。

1 合箱加工

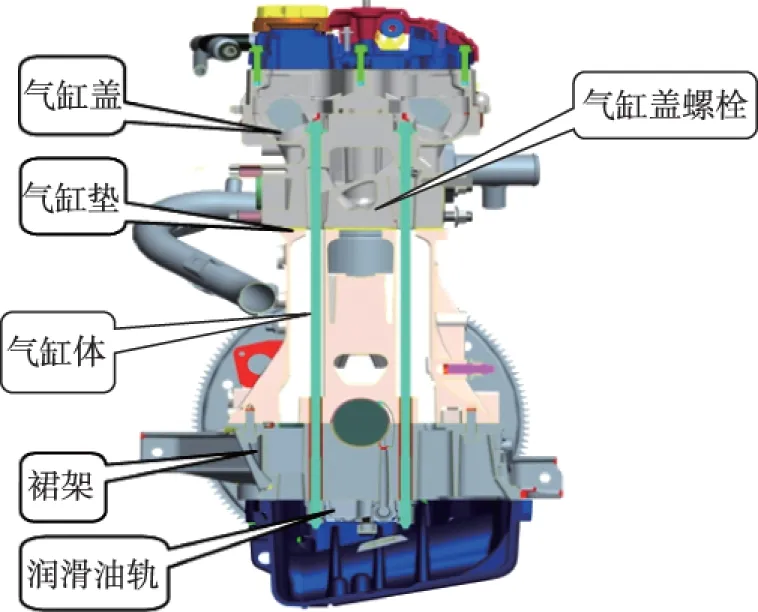

在上海汽车的某款发动机产品设计中,气缸体和裙架通过很长的缸盖螺栓将气缸盖与气缸体、气缸体和裙架夹紧固定,最后在底部的油轨上采用螺纹设计,如图1所示。

图1 发动机气缸盖螺栓连接示意图

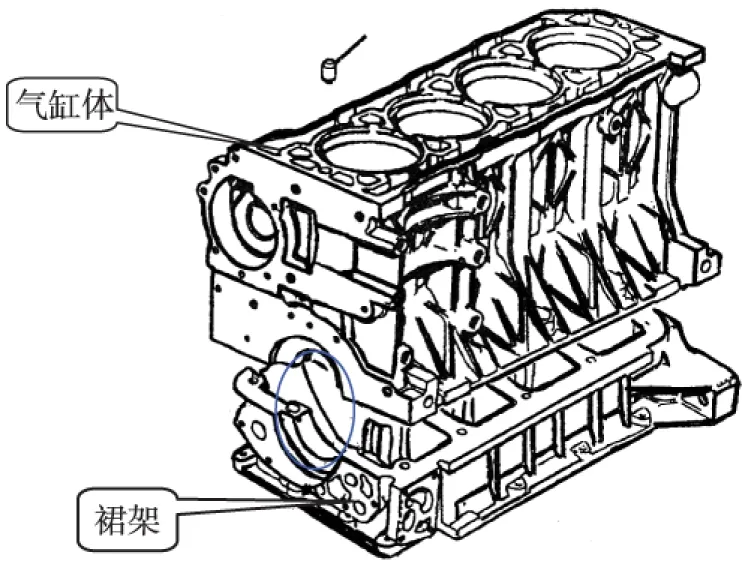

为保证曲轴孔在发动机装配后仍具有良好的圆度,工艺设计中必须安排在气缸体机加工时进行缸体和裙架的合箱加工(图2)。

图2 气缸体和裙架合箱

在合箱加工完成后,主轴承孔不仅具有良好的圆度和同轴度,更重要的是气缸体成品装配成发动机后,曲轴轴承孔仍能保持较好的圆度[1]。这就要求从加工到装配具有良好的一致性和传承性。其中,控制要点是需要将加工时的气缸体裙架受力状态与装配成发动机后气缸体裙架受力状态保持一致。本文阐述的就是如何更好地控制合箱加工时的气缸体裙架夹紧力,以保证发动机装配后具有更好的曲轴轴承孔圆度。

2 模拟装配状态工艺

需要研究的主要问题是: (1) 机加工时如何保证合适的夹紧力?(2) 什么样的夹紧力能使装配后圆度波动范围最小?

按照英国罗孚公司的工艺方法,采用随行夹具控制夹紧力。采用随行夹具将气缸体裙架夹紧,利用标准件定期标定夹具来保证夹紧力。夹紧力参数设定为26~34kN。但其主要缺点在于复杂的生产线布局、繁琐的随行夹具、难以监控的实际夹紧力、桁架机械手上下料,以及曲轴孔测量的不稳定性[2]。随行夹具通过定期标定来核定夹紧力,由于使用蝶形弹簧后,精度会降低,在2次标定之间的夹具状态不可靠。如果采用增加力传感器进行100%实时监测和反馈,投资成本过高。

图3 随行夹具

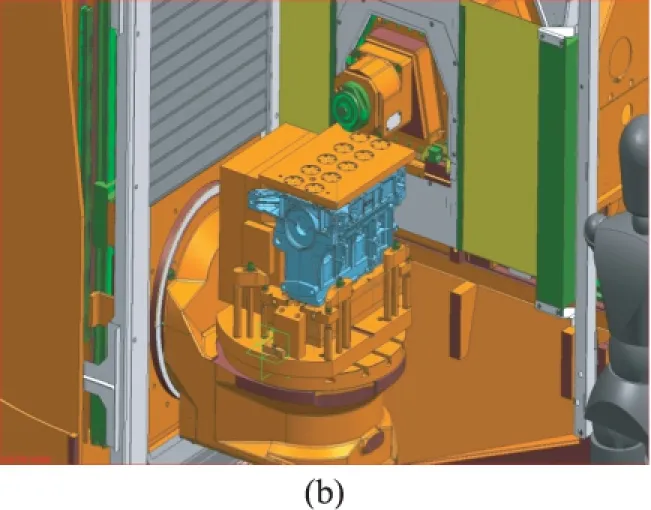

针对上述问题,尝试采用新的工艺,即模拟装配状态,采用模拟气缸盖和油轨,然后由产品螺栓进行拧紧的方式进行模拟装配状态,从而产生夹紧力(图4)。

图4 模拟气缸盖和油轨螺栓拧紧

采用这种方法,螺栓可以沿用产品件。开发模拟气缸盖和模拟油轨。关键需要确定螺栓拧紧的工艺,以实现稳定地控制夹紧力,以此更好地控制装配后曲轴轴承孔圆度。

3 数学模型建立和分析

模拟气缸盖和油轨本文不作详细阐述。重点研究如何采用回归分析方法来确定拧紧工艺。

需要研究的内容主要集中在以下几个方面: (1) 装配后圆度与机加工的夹紧力、装配线扭矩和转角的关系以及波动范围;(2) 装配后圆度与机加工时螺栓扭矩和转角、装配线扭矩和转角的关系以及波动范围;(3) 机加工时螺栓拧紧产生的夹紧力与拧紧扭矩、转角的关系以及波动范围;(4) 装配时采用新螺栓与采用加工时的原螺栓导致的圆度波动差异。

为此,策划正交试验以建立数学模型,试验方案有: 采用不同机加工扭矩和转角;采用不同装配扭矩和转角;装配时螺栓原位置装回或采用新螺栓。

测量考核内容包括测量机加工时夹紧力、测量机加工后圆度和测量装配后圆度。

4 用回归分析方法进行数据分析

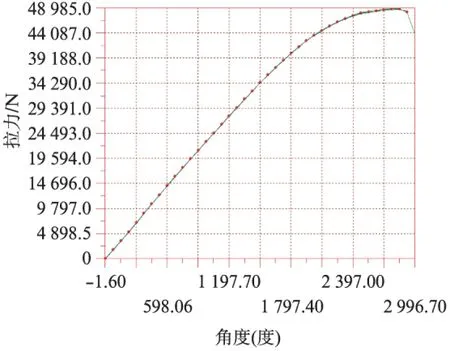

通过上述试验,采用线性回归分析方法建立数学模型(采用minitab软件),根据该螺栓的特性,在使用的阶段(屈服前),螺栓拉力与扭矩成线性关系,螺栓拉伸特性曲线见图5。

图5 螺栓拉伸特性曲线

在回归分析中包括两个或两个以上的自变量,且因变量和自变量之间是线性关系,则称为多元线性回归分析。在这个案例中,因变量决定装配后圆度,所以也分析机加工最终拉力作为因变量。自变量有多个,分别为机加工时螺栓拧紧初始扭矩和转角,以及装配时的初始扭矩和转角。

通过各种试验数据,采用软件进行线性拟合。得出系列方程式。

机加工时螺栓最终拉力与初始扭矩和转角的方程为:

最终拉力=1.29+0.467×初始扭矩+0.0767×转角/kN

(1)

按照上述公式所模拟计算的最终拉力与实测最终拉力的标准差为1.237kN。而目前发动机装配时螺栓拧紧产生夹紧力标准差为2.177kN。

这说明,如果用扭矩+转角的方法来控制螺栓拉力的话,68.3%的螺栓控制在扭矩目标值的±1.237kN以内;95.5%的螺栓控制在扭矩目标值的±2.474kN以内;99.7%的螺栓控制在扭矩目标值的±3.711kN以内。

所以,机加工用螺栓扭矩控制的夹紧力离散程度优于目前正常生产装配螺栓扭矩控制的夹紧力离散度。

装配后圆度与机加工扭矩+转角控制的方程为:

装配后圆度=15.0-1.75×机加扭矩-0.186×机加转角+1.44×装配扭矩+0.153×装配转角

(2)

式(2)中拟合标准差为6.856μ。

装配后圆度与机加工夹紧力的方程为:

装配后圆度=16.2μ-2.54×机加工夹紧力+1.20×装配扭矩+0.160×装配转角

(3)

式(3)中拟合标准差为7.509μ。

所以,机加工用螺栓扭矩控制的装配后圆度离散程度优于机加工用夹紧力控制离散程度的装配后圆度离散程度。

5 工艺参数确定

根据上述数学模型的分析,参照以下要求: (1) 装配后圆度在10μ左右;(2) 需要一定的初始扭矩;(3) 转角尽量大但不超过装配转角;(4) 机加工夹紧力需小于装配夹紧力;(5) 方法一夹紧力在26~34kN。

机加工采用产品螺栓拧紧的工艺参数倒推设定为15(N·m)+300°。

6 工艺和产品验证

夹紧力验证: 共验证25个工件,250个数据。试验平均值为31.3kN,理论平均值为31.3kN;试验标准偏差为1.091kN,理论标准偏差为1.237kN。可以看出,夹紧力平均值相同,实际偏差好于理论偏差。

圆度验证中,机加工采用前述确定的参数为15(N·m)+300°,装配采用正常生产的工艺参数为20(N·m)+315°。加工装配10件,测量装配后主轴承孔圆度。数据如表1所示。

表1 装配后主轴承孔圆度(单位: μ)

上表圆度平均值为10.6μ,标准差为4.4μ。而根据方程式2,计算出的平均值为9.9μ,标准差为6.8μ。相比较,平均值相差不大,标准差实际结果比计算结果还要好。

产品验证中,新工艺缸体发动机进行台架加载试验(约400h)已完成。试验正常,解析结果合格。

7 结论及应用效果

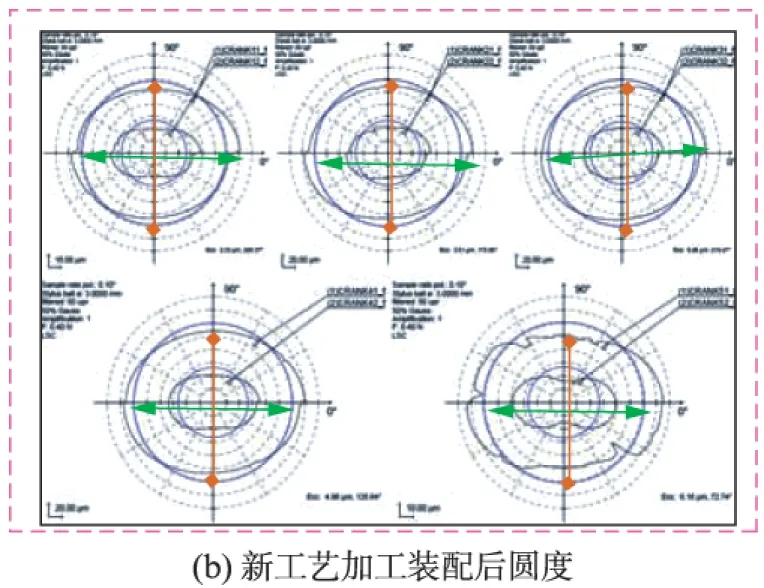

新工艺在质量控制上的优势是新工艺的装配后圆度离散度好、变形方向一致性好(短轴方向)、同轴度非常好,且易于测量(图6)。

图6 加工装配工艺对比和拧紧设备

该工艺方案在2012年投产后,已正常生产4年。使用效果良好,对比原工艺圆度控制好,操作简单,运行成本低。

8 结语

通过策划正交试验,采用回归分析方法能准确地分析出不同工艺方法导致的加工质量上的区别,定量区别而不是感官认知。良好的质量分析工具的应用,是制造体系中非常重要的1种手段。

[1] Volker S. 实现螺栓可靠装配的10个步骤(德),机械工业出版社,2009.

[2] 何晓群,等.应用回归分析(第三版),中国人民大学出版社,2011.