基板焊料片焊接技术研究

杨宗亮(中华通信系统有限责任公司河北分公司,河北石家庄,050081)

基板焊料片焊接技术研究

杨宗亮

(中华通信系统有限责任公司河北分公司,河北石家庄,050081)

为解决基板粘接带来的诸多问题,开展了基板焊料片焊接技术研究。介绍了焊接载体、基板和焊料的选择依据,进行了所用材料的清洗实验。通过全试验获得了理想的焊料片大小和厚度数据。选择了合适的焊接设备,并讲解了合理焊接温度曲线的获得方法,获得了良好的焊接效果。

基板;焊料片;焊接

0 概述

目前微组装所用的基板大都采用导电胶粘接方式进行组装。但导电胶粘接存在成本高、导电性差、散热性差和长期可靠性差等问题,难以满足高功率模块的散热要求和恶劣使用环境中电路模块的可靠性等要求。焊料焊接具有热导率高、电阻小、传热快、可靠性强、焊接后的强度大等优点,因此使用焊接方式代替导电胶粘接基板,必将提高产品的性能和可靠性。因此,本文开展了焊料片基板焊接技术研究。

1 材料的选择

本实验选用5A06铝作为载体材料,载体表面镀金。

印制板材料我们选择使用最多的Rogers公司生产的5880基板,基板表面也需进行镀金。

在实际工作中,焊料的选用非常关键。焊料的选用通常要综合考虑焊接面(基板背面及外壳表面)金属化层的材料种类及厚度、焊接工序、焊后电气机械性能、器件及基板的热承受能力等诸多因素。综合考虑以上4个方面,最终选择了SAC305焊料片来开展本实验研究。

2 清洗试验

清洗是微组装装配工艺中重要的一环,其目的是清除在生产和运输过程中所带来的污染物(如油污、灰尘、加工过程中的残留物等)。因此,清洗对装配产品的质量有直接的影响。在基板焊接过程中所需清洗的材料主要有载体、基板和焊料片等。

清洗方法可分为湿法清洗和干法清洗两种。由于本实验清洗的目的主要是清除材料表面的大污染物,所以湿法清洗更合适。目前应用最广泛的湿法清洗方式为超声波清洗。超声波清洗时,超声波作用于液体,使液体中产生微小的气泡,每个气泡的破裂会产生能量极大的冲击波,相当于瞬间产生几百度的高温和高达上千个大气压,这种现象被称之为“空化作用”。超声波清洗正是用液体中气泡破裂所产生的冲击波来达到清洗和冲刷工件内外表面的作用。清洗完后,需要在通风良好的环境中高温烘烤,以去除残留的清洗液。

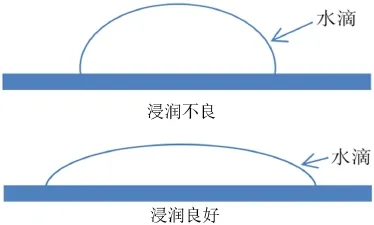

图1 水滴直径法示意图

表1 超声清洗数据表

结合之前其它清洗试验的经验,初步设计的清洗方案为:丙酮、40%超声功率清洗10分钟→乙醇、40%超声功率清洗10分钟→氮气吹干→烘箱150℃烘烤30分钟。清洗效果采用水滴直径法(相同体积的水,滴到不同浸润性的物质上,浸润性好的物质上的水滴直径较大,如图1)来进行评价。表1为超声波清洗试验的数据表,从中可看出水滴的直径增长明显,说明清洗效果较好。为验证上述数据的正确性,将超声时间增加到30分钟,水滴直径的增长率还是维持在30%-40%左右,这更加证实了上述参数的正确性。

3 焊料片用量试验

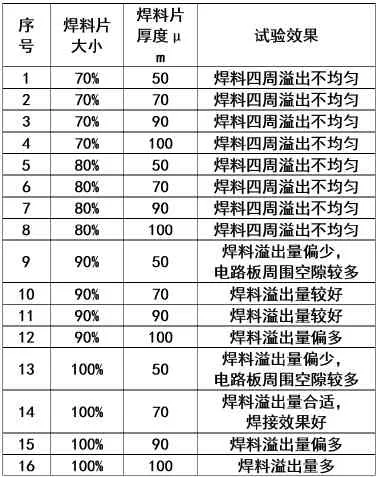

基板焊料片焊接实验中,焊料量由焊料的大小和厚度决定,因此这两个因素为焊料片用量试验的关键影响因素。同时焊料的大小和焊料片厚度之间为相互关联影响因素,且实验的影响因素较少,因此为更好的摸清其影响关系,拟进行2因素4水平的全试验。

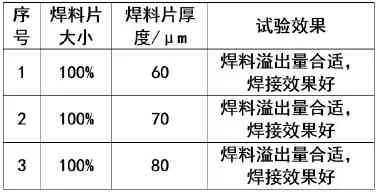

表2为焊料片大小和焊料片厚度试验数据表。从表2可总结出,焊料厚度在70μm左右,焊料面积在90%-100%时焊接效果较好。为方便焊料片的裁剪(特别是异形基板),我们更倾向于使用与基板面积相同的焊料片。因此我们针对焊料片面积为100%的情况进行了重复试验。重复试验数据见表3。

表2 焊料大小和焊料片厚度试验数据表

从重复试验结果可得出以下结论:当选择焊料片大小为100%时,焊料片厚度在60-80微米可得到较好的焊接效果。

4 焊接设备和温度曲线

4.1焊接设备

因为需要基板焊接的盒体尺寸一般都都比较大,所以在焊接设备的选择时需要充分考虑盒体吸热量大的问题。实验中我们选择了加热台、热风再流炉和真空烘箱3种设备进行试验,试验结果表明:

加热台焊接时,存在焊接空洞率较大的问题;

热风再流焊炉焊接时,存在盒体吸热太大导致焊接温度达不到理想温度的问题;

真空烘箱焊接时,由于焊接时设备抽真空可以降低焊接的空洞率,且设备的加热功率大可满足大盒体的吸热要求,所以可保证良好的焊接效果。

因此最终选择了真空烘箱作为试验的焊接设备。

4.2温度曲线

温度曲线的设置方法为:首先根据真空烘箱的温度特点和焊料的温度曲线要求初步设定一个炉温值;然后在不放置焊料的情况下虚拟进行焊接,并使用炉温测试仪测量盒体不同位置处的实际温度曲线;接着根据测量所得温度曲线与理想温度曲线的偏差对炉温值进行修正;接下来再测量实际温度曲线,直到测量曲线与理想曲线基本吻合为止;最后使用正式的产品来验证温度曲线是否合适。为保证大盒体的温度均匀性和焊接效果,焊接温度曲线设置了两个保温区。

5 结论

电路模块组装中的基板焊接技术是电路组装中的关键工艺,本文采用超声波清洗对焊接材料进行了清洗,使用真空烘箱作为焊接设备,最终获得了良好的焊接效果。本工艺可代替基板的导电胶粘接工艺,并可大大提高基板组装的可靠性,对整个电路产品的质量提高有重要作用。

[1]侯一雪,乔海灵,廖智利.混合电路基板与外壳的共晶焊技术[J].电子与封装,2007,7卷 8期:9~20.

[2]叶洪勋.SMT中的焊膏印刷使用技术[J].网印工业,2000,1期:18~20.

[3]陈华茂.吴华强.超声波在电镀中应用[J].化学世界,2003.97(2):97~99.

Research of Substrate Eutectic Bonding Technology used Solder Pieces

Yang Zongliang

(China Communication System Co., Ltd.,Hebei,Shijiazhuang,050081)

In order to solve the problems caused by the substrate adhesive,the substrate eutectic process used solder pieces is studied. The choice basis of eutectic carrier,substrate and the solder are introd uced. The cleaning experiments for materials used in eutectic are carried out.The ideal size and thickness data of the solder pieces are obtained by the full test.We have chosen the suitable eutectic equipment. Reasonable temperature curve is obtained.Finally,the good eutectic effect is obtained.

Substrate;Solder pieces;Eutectic

表3 焊料大小和焊料片厚度重复试验数据表

杨宗亮(1981- ),男,毕业于桂林电子科技大学,硕士、工程师,主要从事微波组件或模块的组装技术研究工作。