某大功率功放的热设计及优化*

高利民,贾伟妙

(中国电子科技集团公司第五十四研究所, 河北 石家庄 050081)

某大功率功放的热设计及优化*

高利民,贾伟妙

(中国电子科技集团公司第五十四研究所, 河北 石家庄 050081)

在某大功率固态功放机箱的设计中,功放机箱内各模块的合理布局及散热方案的正确选择能保证机箱内功率管的工作温度小于额定温度。文中利用Icepak软件对机箱设计进行热仿真分析,通过分析仿真结果来优化风道和散热器的参数,再次对优化后的机箱进行热仿真,对比优化前后的设计参数和仿真结果得到在功放机箱减重4.92 kg 的同时,功率管的壳温下降了2.2 ℃,证明了对风道和散热器参数优化的合理性。

功放;热设计;强迫风冷

引 言

在航天测控系统中,功率放大器(简称功放)是无线通信设备前端模块中最为重要的部件,而功率管又是功放的核心元器件,由于功率管体积小、发热量大、热流密度很高,因此功率管的散热设计成为功放设计中的一项关键技术。

目前电子设备的散热方式主要包括自然对流散热[1-2]、强迫风冷散热[3-6]、液冷散热[7]、热管散热[8]、微通道散热[9]、热电制冷等。有时减小接触热阻也能起到事半功倍的效果[10]。自然对流散热的散热能力有限;液冷的散热效果比较显著,但散热系统复杂,成本较高;强迫风冷散热可满足热流密度在0.08~0.3 W/cm2的电子设备的散热需求[3],且具有工作可靠、易于维修保养、成本相对较低的优点,在电子设备冷却系统中被广泛采用[4]。热设计时应根据热流密度和应用环境选择一种或几种较成熟的散热方式,并统筹考虑成本及可靠性等因素[11]。

某项目中室外固态功放机箱安装在天线叉臂上,要求轻型化、小型化以方便安装,这些要求都与功放的散热设计相矛盾。因此,该功放机箱的设计原则是合理布局机箱使其小型化,并在满足热设计指标的前提下,对机箱减重处理。

1 某功放的热设计

1.1 功放机箱组成

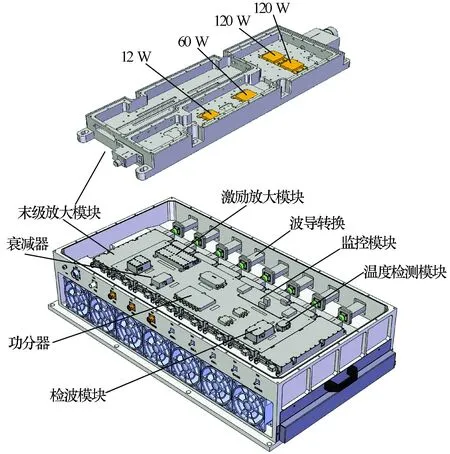

功放机箱内主要器件为末级放大模块 × 8、衰减模块 × 1、激励放大模块 × 1、监控模块 × 1、波导转换 × 8、电源模块 × 2、检波模块 × 1、温度检测模块 × 1、功分器模块 × 2等。

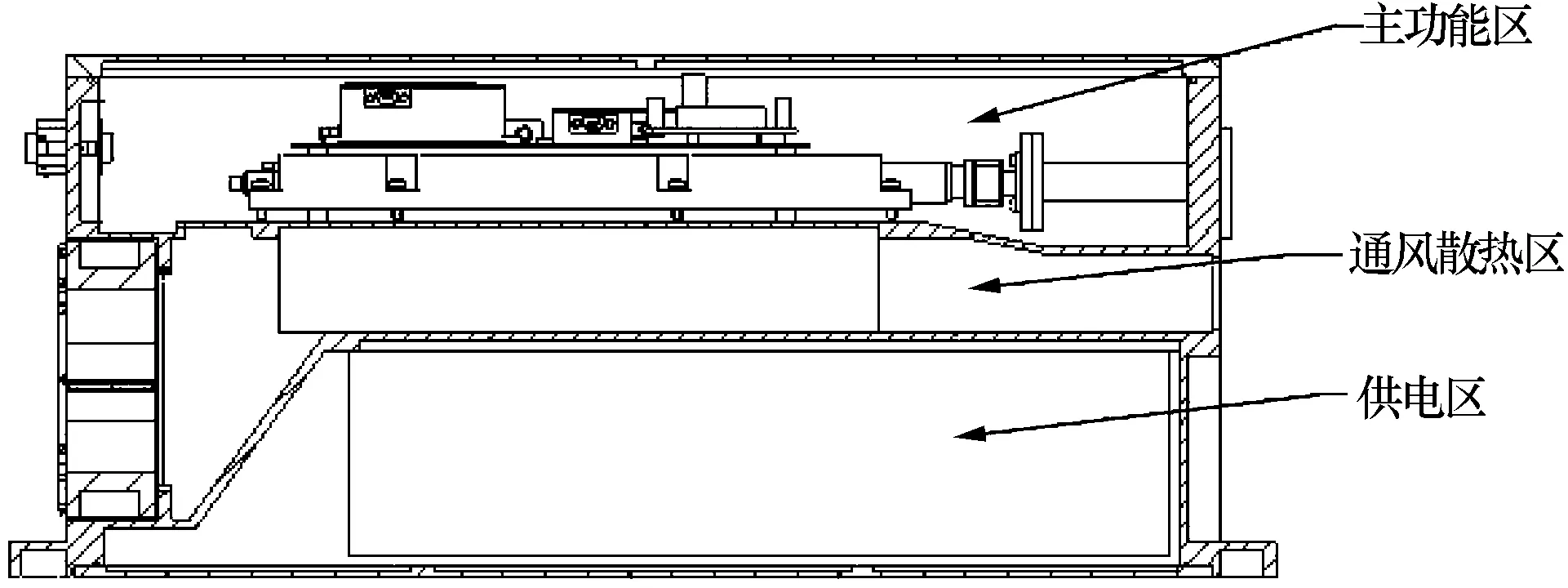

考虑功放机箱内各模块的尺寸及接线关系,同时满足防雨防潮及维修便捷的要求,机箱的总体布局采用分层式结构,如图1所示。机箱分为3层,上层为功放主功能区,各模块相对尺寸较小且相互之间线缆连接关系最多;中间层为通风散热区,包含风机和散热器;下层为供电区,安装可靠性最高尺寸最大的2个电源模块。上下2层单独实现防雨设计,使结构设计方案简单可靠。功放组成如图2所示。

图1 功放机箱结构布局

图2 功放组成

1.2 散热方案

机箱内主要热源为末级放大模块内的4个功率管(降额使用,环境温度为55 ℃,要求壳温小于90 ℃),热耗分别为120 W、120 W、60 W、12 W,单个功率管的最大热流密度为30 W/cm2,单个末级放大模块的热耗为312 W,整个功放的热耗为312 W × 8=2 496 W。基于前人的研究[3-6],本文采用了强风冷却的散热方式,具体散热方案包含以下几点:

1)功率管与末级放大模块之间采用铟箔减小热阻;

2)末级放大模块底部焊接4根压扁的热管实现热量的快速扩散,从而减小热阻;

3)根据热平衡方程, 初步确定风机风量;

4)散热器选择合适的尺寸参数,实现散热的同时兼顾轻量化的设计;

5)通过仿真,检验热设计的结果,并根据仿真结果调整设计参数达到合理的控制气流与分配气流,使其按照预定的路径通行,并将气流合理的分配给各个单元和组件,使所有元器件均在低于额定温度的环境下工作。

1.2.1 风机选型

机箱散热所需的风量应等于各发热器件散热所需风量之和,根据热平衡方程得出整机的通风量为:

式中:Φ为系统总热耗功率,本例中为2496W;Cp为空气的比热容,常压下为1005 J/(kg·℃);ρ为空气的密度,常压下为1.06 kg/m3;Δt为系统出、进风口的温度差,通常取Δt为10℃,计算得出通风量为0.234 m3/s。由于系统中风阻的存在,风机不可能工作在最大风量处,参考选型手册中风机工作曲线中的最佳工作风量选择7个ebm papst 4114NH3风机。

1.2.2 散热器设计

选用较为经济实用的直肋式散热器,基板尺寸930 mm × 490 mm × 7 mm,散热肋片厚度2 mm,高度40 mm,长度260 mm(末级放大模块的长度为260 mm),查询相关文献[12]得到:采用强迫风冷时,若满足系统温升在30 ℃以下,热流密度应控制在0.08 W/cm2左右。机箱总热耗2 496 W,需设计散热器散热面积应大于2 496/0.08=31 200 cm2=3.12×106mm2。设肋片数量为n,则散热表面积必须满足930×490×2+2 × 40 × 260 ×n>3.12×106,得出n>106.2,则肋间距应小于930/106 - 2=6.77 mm。考虑加工的工艺性选取肋间距为6mm,同时文献[2]和文献[4]也提到肋间距为6 mm时,散热器效率最高。

2 热仿真

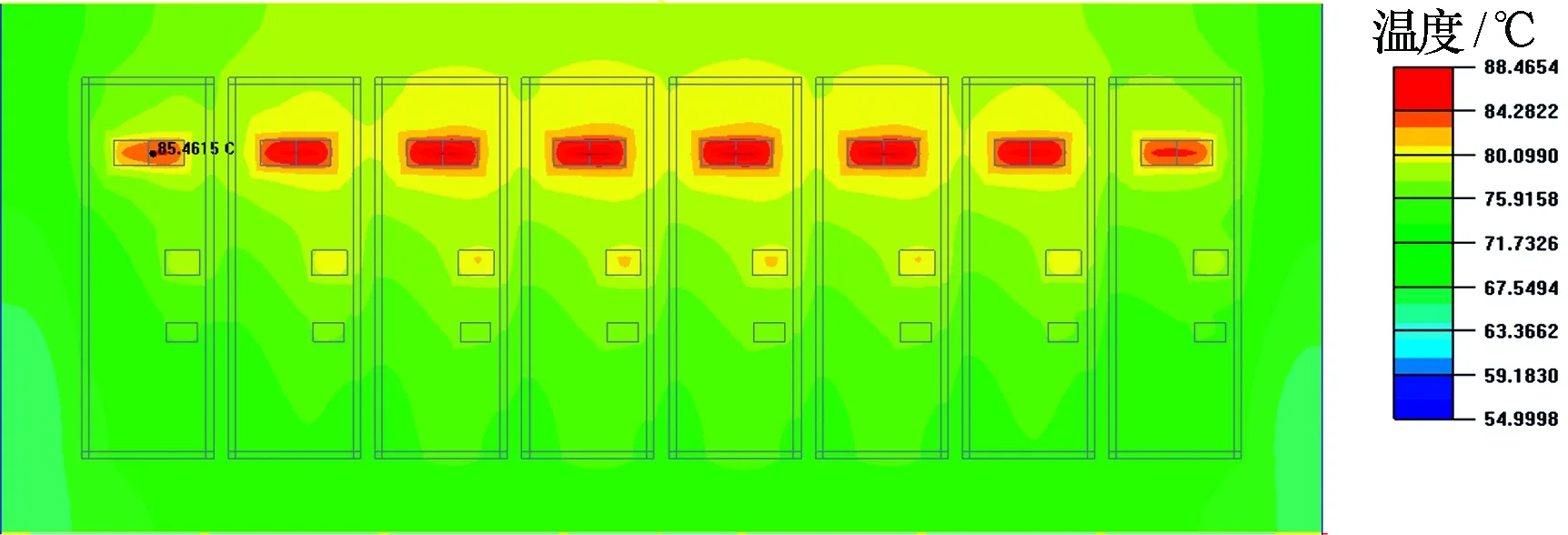

利用电子设备热仿真软件Icepak,对功放机箱进行仿真分析。仿真模型将不影响计算结果的非热敏器件排除,只建立功率管,末级放大模块(含热管),散热器,风机等模型,这样可以节省计算资源,并方便对散热系统的优化设计。建模参数选取方案设计时各模型参数,得到图3~图5的温度场和流场分布云图。

图3 Y向截面温度分布云图

图4 X向截面温度分布云图

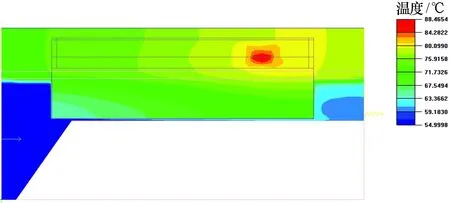

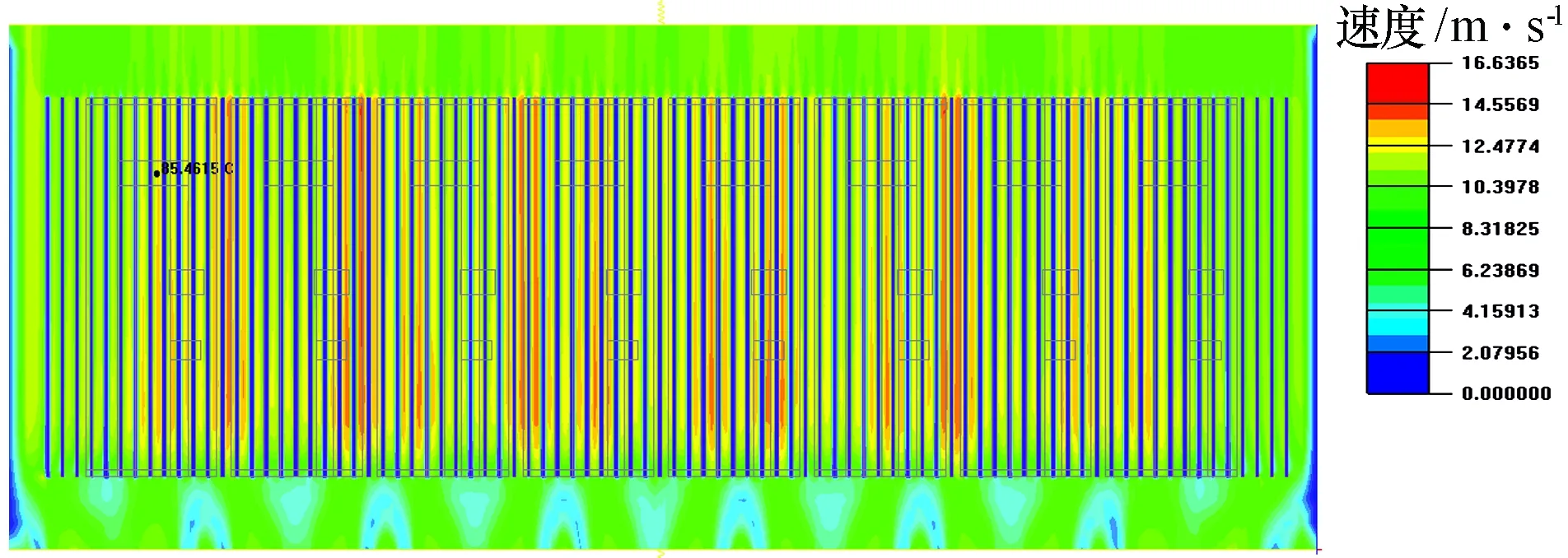

图5 Y向空气流速云图

可以分析得到如下结论:

1)显示功率管最高壳温为88.5 ℃,位置在机箱中部末级放大模块内;

2)末级放大模块底部的热管已经起到了很好的均温作用,散热器基板的均温作用不明显,考虑将减少厚度以减轻机箱重量;

3)图4中显示最高温度在热耗最大的功率管中心,处于风道的下游,风道上游肋片散热效率不高;

4)从图5散热器Y向截面的空气流速云图可以看出,各肋间的空气流速不均匀,也会使通风散热的效率降低,分析其原因是风扇转轴的存在及空气流经风扇叶片后的旋转效应造成风扇出口附近流场不均匀,并且气流直接吹向散热器的肋片和底板时会遇到较大的阻力[5],因此肋片不应离风扇太近。

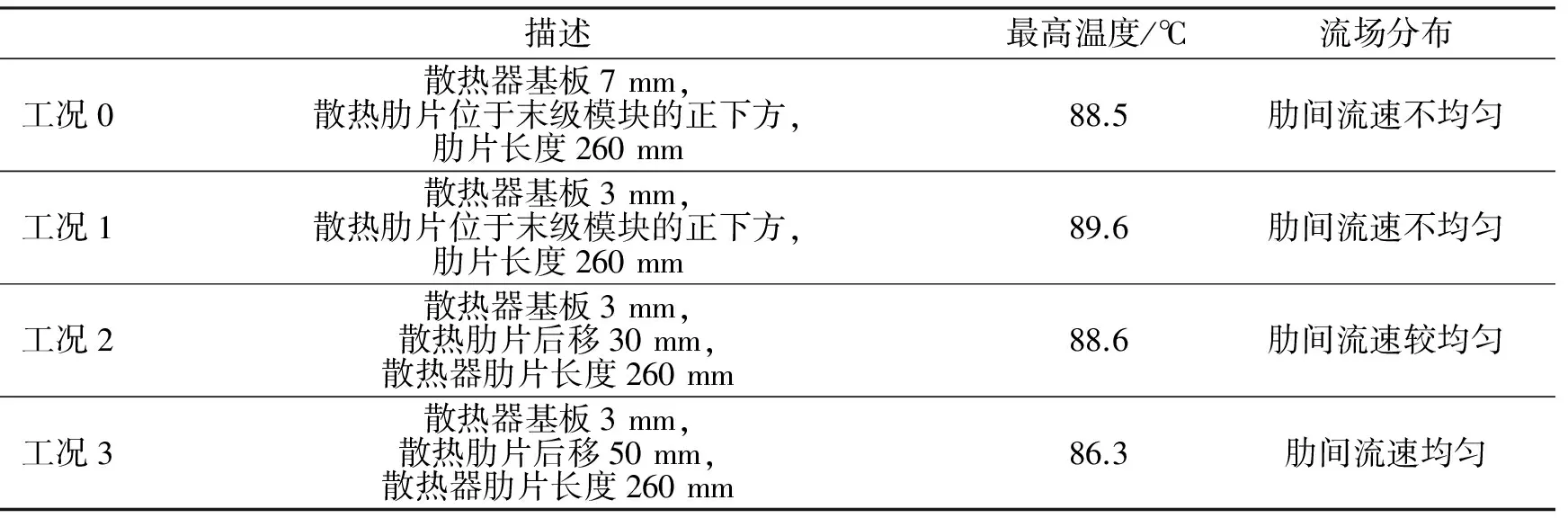

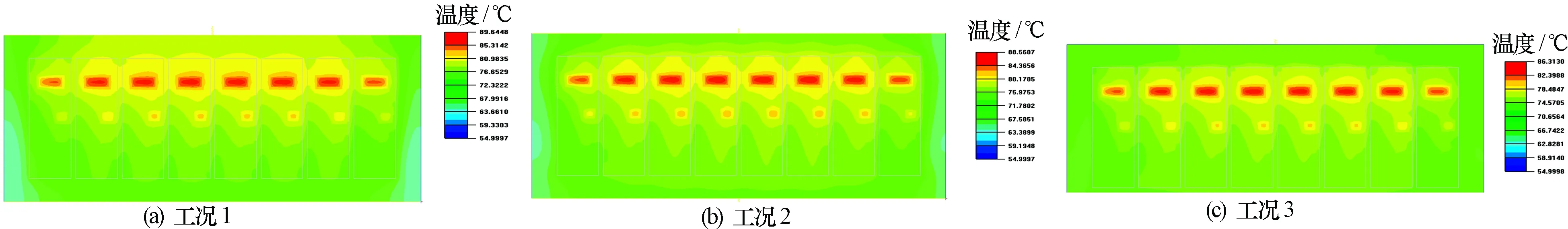

针对以上的结论提出优化思路:在保证机箱强度的前提下减少散热器基板厚度,减少后厚度取3 mm,机箱减重约4.92 kg;散热器的肋片向后移动30 mm(或50 mm),机箱重量不变。优化后分3种工况进行热仿真,对比上述3种工况的仿真结果列入表1。将原方案视为工况0。当散热器基板减薄时,功率管温度略有上升,约1.1 ℃;然后在散热肋片长度不变的情况下,位置向后移动30 mm,温度下降1 ℃;位置向后移动50 mm,温度再次下降2.3 ℃。优化的最终结果是:机箱在重量减轻4.92kg的同时,最高温度下降2.2 ℃。取得较为理想的效果。

表1 各种工况仿真结果对比

图6 温度云图

图7 流场云图

3 结束语

热设计是大功率功放设备研制过程中的一项关键技术,本文在大功率功放的热设计过程中通过理论计算选取的散热器参数及风扇参数,然后进行热仿真,通过对仿真结果的评价,提出优化散热参数的合理建议,通过对优化前后仿真结果的对比可以看出,在机箱减重4.92 kg 的前提下,功率管的壳温下降了2.2 ℃,取得了满意的效果。在之后高温试验及实际工程应用中再次验证了设计的合理性。

[1] 敬文娟. 矩形翅片和开缝翅片自然对流换热模拟研究[D]. 郑州: 郑州大学, 2012.

[2] 高学军, 姚东松. 无线电设备小功率肋型散热片的优化设计[J]. 无线电工程, 2005, 35 (9): 47-49.

[3] 冷献春. 某固态功放设备的强迫风冷散热设计[J]. 机械与电子, 2012(2): 44-47.

[4] 王丽. 大功率电子设备结构热设计研究[J]. 无线电工程, 2009, 39 (1): 61-64.

[5] 景莘慧. 某功放模块的强迫风冷散热设计[J]. 电子机械工程, 2005, 21 (5): 19-20.

[6] 李天虹, 白超. S频段250 W室外型固态功放结构设计[J]. 中国科技信息, 2013(22): 132-135.

[7] 由金光, 姚武生. S波段液冷固态功放组件的设计[J]. 电子信息对抗技术, 2011, 26 (3): 79-82.

[8] 李勤建, 高翠琢, 边国辉. 微波功率放大器的热管散热设计[J]. 半导体技术, 2012, 37(8): 658-661.

[9] 刘一兵. 电子器件散热用微槽平板热管与微通道传热机理研究[D]. 长沙: 湖南大学, 2010.

[10] 祁宁. 固-固界面接触热阻的实验研究及数据库查询系统的开发[D]. 南京: 南京理工大学, 2013.

[11] 平丽浩, 钱吉裕, 徐德好. 电子装备热控新技术综述(上)[J]. 电子机械工程, 2008, 24(1): 1-10.

[12] 赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009: 8-11.

高利民(1984-),男,工程师,主要从事电子设备结构设计和热设计等工作。

Thermal Design and Optimization of High Power Amplifier

GAO Li-min,JIA Wei-miao

(The54thResearchInstituteofCETC,Shijiazhuang050081,China)

In the research of a high power amplifier,the work temperature of the power transistor is less than the rated temperature is ensure by the reasonable layout of each module and the correct choice of the cooling scheme.In this paper,the thermal design of the chassis is simulated and analyzed using Icepak,and the airflow pattern and parameters of the heat sink can be optimized according to the simulation results. Another thermal simulation analysis is made to compare with the former results. The simulation shows that the weight of the power amplifier reduces by 4.92 kg,while the case temperature falls by 2.2 ℃. It is validated the rationality of the airflow pattern and parameters of the heat sink.

power amplifier; thermal design; forced air cooling

2016-03-11

TK123

A

1008-5300(2016)03-0008-03