溴化锂制冷机组换热管穿孔泄漏的原因

李建宏,徐晨曦,何新民

(1. 中国石油独山子石化公司 压力容器检验所, 克拉玛依 833699;2. 中国石油独山子石化公司炼油厂 第二联合车间,克拉玛依 833699)

溴化锂制冷机组换热管穿孔泄漏的原因

李建宏1,徐晨曦2,何新民1

(1. 中国石油独山子石化公司 压力容器检验所, 克拉玛依 833699;2. 中国石油独山子石化公司炼油厂 第二联合车间,克拉玛依 833699)

为查明某溴化锂制冷机组在化学清洗换热管时出现的穿孔泄漏事故原因,采用宏观检查、理化性能检测、扫描电镜观察与能谱分析以及对机组内的垢样、机组循环水水质分析等方法进行了分析。结果表明,该机组换热管穿孔泄漏的原因是由于该机组缺乏水质处理和维护保养,造成机组管束内出现较多的疏松结垢,从而发生了严重的垢下点腐蚀,导致机组铜管穿孔失效,化学清洗时又加剧了管束的腐蚀泄漏。同时提出了该溴化锂制冷机组的冷却水水质管理和维护保养措施。

溴化锂;换热管;垢下腐蚀;点蚀

1 概况

某溴化锂中央空调制冷机组在化学清洗管程时出现管束穿孔泄漏事故,导致制冷机组无法制冷,管束全部更换,耗资巨大。现对该机组铜管穿孔泄漏原因进行分析。

装置共有2台热水型溴化锂吸收式冷水机组,其冷却水系统为敞开式循环系统。2007年4月制造,2009年6月,两台机组陆续调试正常并投用,每年4月~10月交替运行,每台机组运行周期约为2~3个月,其余时段处于停用状态。装置未按机组操作说明要求实施定期水质分析、水质处理以及清洗等工作。机组管束为TP2硬紫铜管,尺寸φ16 mm×0.5 mm,水平布置。

2012年7月发现B机组制冷效果差,冷凝温度升高超标,此时溴化锂溶液分析合格,后采取多次抽真空及溶剂旁通处理后无法提高制冷效果,判断机组冷凝器管束结垢需要清洗。打开机组端盖后发现吸收器、冷凝器的循环冷却水入口处堵塞大量的填料、树叶及污泥等污物,管箱锈蚀严重。清洗时未鉴别机组结垢状况直接进行氨基磺酸化学清洗,清洗过程中发现机组内真空度下降较快,判断管束泄漏,管束测漏发现漏点较多,多数换热管已经发生穿孔现象,需要全面更换机组的管束,溴化锂溶液经分析也因受到污染而报废。

2 检测试验

2.1管外部宏观检查

失效的管子表面呈现多种色彩,大部分管子外表面未见明显腐蚀现象,外表面较光滑。从一些截断的管子端部观察,管内下部有较多泥沙与垢物。部分管子壁厚较薄且易折断。

部分管子表面有腐蚀液体自上向下流动后附着在管子下方并有较长时间浸润的腐蚀痕迹,这是由于经氨基磺酸清洗后,覆盖垢层脱落,腐蚀坑穿孔,氨基磺酸清洗剂通过孔洞流到下方的管束外表面,液体从管上部流下时在外壁上部停留时间短,将铜氧化成氧化铜,留下棕黑色腐蚀痕迹,下部腐蚀痕迹颜色呈蓝色,并有较多点状腐蚀麻坑,是由于氨基磺酸清洗剂在管束下方积聚成液滴,腐蚀时间长,生成绿色的氨基磺酸铜所致,见图1。

部分管子下方穿孔见图2,左侧孔洞显示内壁存在清洗时未去除的垢层。

2.2管内部宏观检查

将图2样品剖开,内壁覆盖黑色和蓝绿色的丘状垢层,垢层较疏松,剥落后露出砖红色,与铜的氧化物颜色一致,内壁较多的腐蚀坑基本分布在管下部。

剖开管子去除表面蓝绿色垢物等杂质后,管子表面出现较多的椭圆状点蚀坑,表明铜管发生点蚀。如图3所示,坑内呈现砖红色,直径0.5~3 mm。这是由于管内疏松结垢处金属表面氧化膜遭到破坏,使该点成为小阳极,其他部位为大阴极,使阳极金属不断腐蚀溶解而形成了点蚀坑。

2.3化学成分与金相分析

对铜管进行化学成分分析,结果如下(质量分数/%):Cu 99.93,P 0.017,材质符合标准要求。其金相组织见图4,呈被拉长的纤维状,有明显的冷加工痕迹,未见夹杂物等异常情况,表明铜管材料在设计条件下使用能满足要求。

2.4电镜观察及能谱分析

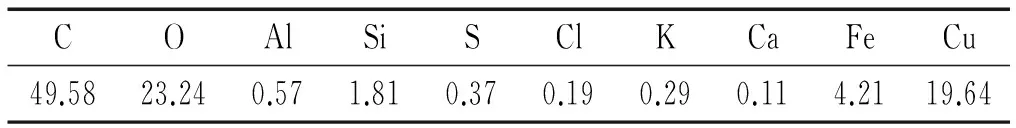

沿点蚀坑截面剖开进行SEM观察,见图5。可以看出,点蚀坑坑底剩余厚度大约只有0.1 mm。对点蚀坑内垢物进行能谱分析,结果见表1。说明垢物主要为结垢、金属腐蚀反应产物、有害杂质以及开式循环系统带入的其他杂质组成。有害杂质硫、氯元素等促进金属腐蚀的发生。

其他一些垢层剥落后且较为干净的点蚀坑底部颜色为砖红色,坑底经能谱分析主要元素成分为氧、铜和少量的溴、硫,见图6。说明坑底主要由铜的氧化物组成,溴元素应为局部污染的溴化锂溶液引起,硫元素为水中硫酸根离子所致。

2.5腐蚀产物分析

由于B机组已经进行过化学清洗,故对有同样使用经历而未清洗的A机组垢样中的金属成份进行分析,结果如下:Fe的质量分数42.2%,Cu 9 558 μg·g-1,Ca 357 μg·g-1,Mg 634 μg·g-1,Na 357 μg·g-1。可以看出,垢样中的钙、镁等盐含量较多,同时设备的铁和铜两种主要用材腐蚀严重。

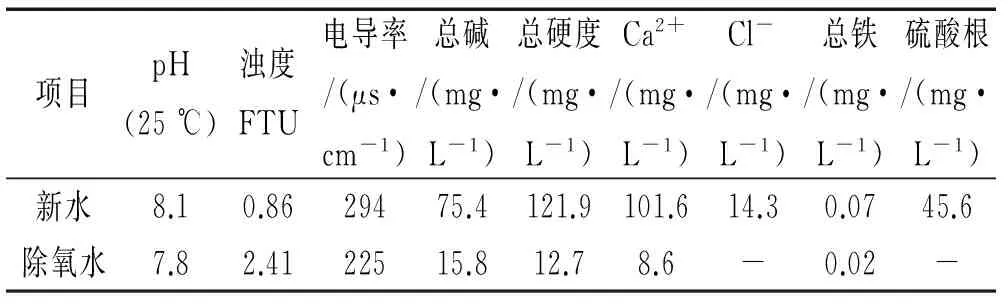

2.6冷却水水质分析

该机组开工所用冷却水为新水,运行操作补水为除氧水,对水质进行分析,结果见表2。除氧水各项指标基本符合机组对于冷却水水质的要求,而新水水质有多项指标超出GB/T 18431《蒸汽和热水型溴化锂吸收式冷水机组》的要求[1]。新水水质的结垢倾向强于腐蚀作用,主要由于坚硬的垢层阻挡了溶解氧、CO2、Cl-等对金属的腐蚀。除氧水中的钙、镁离子少,水中溶解氧、Cl-等对金属的腐蚀失去了垢层的缓冲作用,其腐蚀倾向相对强于结垢作用。机组冷却水应使用符合要求的水源,减少了水质原因对设备造成的腐蚀损伤。

表2 装置新水和除氧水水质分析

由于机组敞开式循环系统保有水量小,排污量小且一般采取冲击式排污,装置一周甚至更长时间才排污一次,因此冷却水极易高度浓缩,冷却水水质分析情况见表3。该机组运行维护不当造成了冷却水中含盐量高并混有较多的杂质,使得结垢多,又较为疏松,极易滋生菌藻,发生垢下腐蚀。

表3 机组循环冷却水水质分析

3 结果与讨论

3.1机组冷却水系统中腐蚀原因分析

机组冷却水系统为敞开式循环系统,保有水量小,排污量小。由于水的蒸发耗用大量的冷却水,水中Ca2+、Mg2+等无机离子、溶解性固体、悬浮物、有机物逐渐增加,因此极易高度浓缩,浓缩倍数严重超标。大气中的粉尘、杂物、可溶性污染气体及微生物生长、阳光风雨作用使水质产生很大的变化,二氧化碳大量散失、pH上升、溶解氧含量升高等致使机组循环冷却水系统易产生水垢和腐蚀危害,造成机组传热效率降低、能耗增加甚至管道阻塞、腐蚀穿孔等现象,降低机组制冷量和使用寿命。在实际操作中,由于机组配套的全自动刮板式过滤器的过滤能力较小,未能投入使用,造成外界大量的杂物进入机组,严重影响了水质质量。另外,机组停用期间重视机组壳程保养,而管程(水侧)维护不足,管程未进行清洗与干燥保养,一直处于潮湿状态,也会引发腐蚀。结合该机组运行特点进行分析,机组循环冷却水中含盐量高并混有较多的杂质,导致冷却水的浓缩倍数严重超标,使得结垢多但却又较为疏松,因而易发生垢下腐蚀。

3.2点腐蚀成因与分析

3.2.1 溶解氧腐蚀

在循环水中或潮湿状态下,溶解氧充足,会在铜表面会形成许多微小的腐蚀电池,其在腐蚀过程中将不断消耗氧,可促使阳极金属不断被溶解腐蚀,而阴极表面不断补充溶解氧,使金属的保护膜降低性能,加速阳极反应的进行,使腐蚀加速,即溶解氧腐蚀。

铜腐蚀反应的自由能ΔG0=-119 kJ/mol,远小于零,自发反应的趋势很大。铜在循环水中逐渐溶解,生成绿色氢氧化铜腐蚀产物膜,沉积在铜管表面,其腐蚀化学反应为[2]:

(1)

有关资料表明:循环水中微溶的碳酸氢根离子还可与氢氧化铜膜生成复杂的可溶性碳酸铜化合物[3-4],这将促进反应的进行,加剧了铜的腐蚀速率。

此外在含盐量高并混有较多杂质的循环水中,浓缩倍数严重超标,造成管束内严重积垢。这些腐蚀产物与循环水中的杂质混在一起形成疏松多孔的蓝绿色垢层(含铜盐),极易被破坏而失去对金属的缓冲作用,水中的溶解氧、多种侵蚀性离子(少量的Cl-、SO42-等)、微生物等很容易继续与垢下的金属接触发生各种复杂的反应,形成垢下腐蚀,并同时发生较为严重的点蚀。这是该机组铜管腐蚀穿孔的主要原因。

此外,冷凝器和蒸发器热交换管为铜材,管板为碳钢材质,还容易产生电偶腐蚀,特别是管板附近的管束点蚀更严重些。这是由于水中存在Cu2+时,即使其在水中含量很低,但它是阴极反应的去极化剂,因而对腐蚀有明显促进作用。随着Cu2+含量的增加,腐蚀反应会加剧,最终加速铜管腐蚀穿孔现象。

3.2.2 微生物腐蚀

机组冷却水的温度非常适合细菌生长繁殖。水中又含有一定量的盐类和氧,为微生物的生长提供营养源,很容易繁殖菌藻。微生物的繁殖产生大量的黏液、由补水带入的悬浮物,以及空气中飘入的灰尘共同形成粘泥团而附着沉积在金属表面,可引起氧的浓差腐蚀。由于污垢在缺氧的条件下,水中一些厌氧菌,如硫酸盐还原菌可分解水中的硫酸盐,能进一步引起金属腐蚀[5]:

(2)

(3)

这也说明了点蚀坑内通过能谱分析发现少量硫元素的原因。

3.3氨基磺酸化学清洗造成的腐蚀

氨基磺酸与多种金属化合物、钙镁垢作用非常强烈,可生成在水中溶解度高的可溶性盐类,无沉淀,并产生大量的气体,有剥离坚硬垢层的作用,清洗时的冲刷也会加速垢层的溶解和剥离[6]。氨基磺酸清洗剂在合适的浓度条件下,对铜等金属的腐蚀性较小,可用作清洗剂进行除垢除锈。

但从清洗结果观察,此次清洗对已发生垢下腐蚀的管束产生严重的叠加腐蚀作用,造成铜管壁厚均匀腐蚀减薄易折以及部分点蚀坑穿孔的现象,说明清洗工艺失控,清洗造成了腐蚀。而清洗剂还通过孔洞流到下方的管束表面,在管束上部停留时间短,留下棕黑色的液流腐蚀痕迹,在管束下部则积聚成液滴,形成绿色的氨基磺酸铜盐和点状腐蚀麻坑,氨基磺酸清洗剂以及清洗废液也由此进入壳程,污染了溴化锂水溶液。

化学清洗后发现管束泄漏,氨基磺酸清洗液在管内停留近2h,虽然发现管束泄漏真空度上升后停止清洗,但部分管束内部低凹处积聚氨基磺酸清洗液,与金属铜管产生腐蚀减薄,导致部分铜管强度降低而且易折。

3.4溴化锂水溶液对管束外部的腐蚀

溴化锂水溶液在氧气作用下对碳钢和铜等材料具有较强的腐蚀性,腐蚀产生的氢气和锈等会影响机组的运行。对于正常工作的高真空度机组,进入机组内的氧气也非常少,这种反应非常轻微[7]。

打开端盖化学清洗后,造成许多被垢覆盖的点蚀坑穿孔,由于机组内的真空状态,外界空气大量进入机组内部,造成氧、溴化锂水溶液与铜管外壁发生不同程度的腐蚀,产生黑色的氧化铜、砖红色的氧化亚铜和蓝绿色的氢氧化铜,使被更换的铜管外壁呈现多种色彩,也是导致部分铜管减薄而且易折的原因之一。这种腐蚀同时也在一定程度上污染了溴化锂水溶液,与上述清洗液一起使整个机组内的溴化锂溶液报废。

3.5小结

该机组冷却水系统为敞开式循环系统,水中Ca2+、Mg2+等无机离子、溶解性固体、悬浮物、有机物逐渐增多,冷却水高度浓缩。机组的运行特点造成了循环水系统结垢多但却较为疏松,再加上由于未进行水质处理、过滤失效、缺乏维护保养,使得溶解氧、有害离子、微生物等与铜管长期接触而发生垢下腐蚀,并同时发生较为严重的点蚀,是造成机组铜管穿孔失效的主要原因。氨基磺酸清洗也会造成铜管发生一定程度的腐蚀减薄并促进部分点蚀坑进一步腐蚀穿孔泄漏,同时大量空气与化学清洗剂进入机组内部,加剧了机组内部的腐蚀,致使溴化锂机组溶液报废。

4 预防措施与建议

4.1冷却水水质控制与管理

对水质及使用中循环水质的变化进行分析,至少在每年开机充装新水时、每次补充除氧水时、间歇时每个月对水质进行取样分析。主要分析操作规程中规定的十个水质基准项目(一般每月还应检测循环水系统细菌总量),监控水质的变化,为水质处理、灭菌与停工时的清洗工作做好准备。采用排放控制浓度和化学药物处理等方法,可以达到良好的水处理效果。

建议对机组循环水量进行计算,重新选配合适处理能力的过滤器,可提高水质并且延长机组使用寿命。

4.2维护保养与清洗

用户应按照设备操作规程严格实施维护保养,特别应在停用时要做好系统的腐蚀防护工作[8]。

[1]GB/T18431-2001蒸汽和热水型溴化锂吸收式冷水机组[S].

[2]加藤正义著,伍学高译. 金属防腐蚀技术[M]. 北京:化学工业出版社,1987:20.

[3]费勇,夏明珠,雷武,等. 中央空调系统的腐蚀结垢与防护[J]. 腐蚀与防护,2003,24(2):70-73.

[4]黄乃宝. 溴冷机中碳钢、铜及其合金的腐蚀机理研究[D]. 大连:大连理工大学,2003:12-13.

[5]卓里欣. 中央空调系统循环水腐蚀分析与水处理对策[J]. 能源工程,2001,26(5):34-38.

[6]窦照英. 实用化学清洗技术[M]. 北京:化学工业出版社,2001:211-224.

[7]盛水平,卢志明,陈海云. 溴化锂吸收式制冷机换热管腐蚀失效分析[J]. 制冷与空调,2008,8(5):100-104.

[8]黄东宁,潘圣明. 采用浸泡法保养 提高溴冷机使用寿命[J]. 浙江冶金,2003,11(4):3-4.

Analysis for Perforation and Leakage of Exchange Tube in a Lithium Bromide Refrigeration Unit

LI Jian-hong1, XU Chen-xi2, HE Xin-min1

(1. Pressure Vessel Inspection Institute of PetroChina Dushanzi Petrochemical Company, Karamay 833699, China;2. Refinery of PetroChina Dushanzi Petrochemical Company, Karamay 833699, China)

A series of detection, such as macroscopic test, physical & chemical property test, scanning electron microscopy observation and energy spectrum analysis, were employed to investigate the leakage resaon for the exchange tube in a lithium bromide refrigeration unit during chemical cleaning. Fouling sample inside the unit and recycled water quality of the unit were also analyzed. The results showed that perforation and leakage of the exchange tube was caused by lacking of water treatment and maintenance of the unit, which further gave rise to more loosening and fouling inside the tube bundle of the unit, and thus serious under-fouling pitting occurred, consequently, perforation and failure of the copper tube of the unit happened, besides, such corrosion and leakage was further aggravated due to chemical cleaning. Some measures for the management of cooling water quality and the maintenance of lithium bromide refrigeration unit were recommended.

lithium bromide; exchange tube; under-fouling corrosion; pitting

10.11973/fsyfh-201601020

2014-11-27

李建宏(1971-),高级工程师,学士,从事特种设备检验检测工作,13709925755,yjy_ljh1@petrochina.com.cn

TB657.5

B

1005-748X(2016)01-0083-05