热交换器不锈钢传热板片的腐蚀失效原因

时军波,陈立宗,丁 宁,徐 娜,郭卫民,臧启山,胡志文

(1. 山东省科学院 山东省材料失效分析与安全评估中心,济南 250014; 2. 香港城市大学 物理及材料科学系,香港 999077)

失效分析

热交换器不锈钢传热板片的腐蚀失效原因

时军波1,陈立宗1,丁 宁1,徐 娜1,郭卫民1,臧启山1,胡志文2

(1. 山东省科学院 山东省材料失效分析与安全评估中心,济南 250014; 2. 香港城市大学 物理及材料科学系,香港 999077)

利用扫描电子显微镜、能量色散X射线谱、X射线衍射等技术手段,对某公司热交换器中不锈钢传热板片的腐蚀穿孔现象进行了分析。结果表明,腐蚀破坏均发生在传热板片波纹槽的凸面上,且处于相邻板片间的交叉触点处。腐蚀产物中检测到氯元素和硫元素含量较高。缝隙腐蚀和氯离子引起的点蚀是引起传热板片失效的主要原因。

传热板;304不锈钢;缝隙腐蚀;点蚀

不锈钢材料因具有良好的耐蚀性,被广泛应用于航空航天、建筑结构、日常生活等社会生产各个领域。关于不锈钢的耐蚀性,国内外学者已进行了大量的科学研究[1-5]。不锈钢中含有的铬元素会与腐蚀介质中的氧作用,在钢表面形成一层很薄的氧化膜(自钝化膜)。不锈钢合金正是依靠这层氧化铬薄膜抵御腐蚀[6]。然而在复杂的工况环境中,不锈钢表面的氧化铬薄膜可能会被破坏,进而会发生不锈钢表面的腐蚀。在含有卤素(尤其是氯离子)的介质中或某些具有特殊结构的装置中,不锈钢材料可能会发生点蚀、缝隙腐蚀等局域的电化学腐蚀。研究表明,316不锈钢在海水环境中会发生氯离子引起的点蚀[6]。304不锈钢在100 mg/L Cl-环境中就可能会发生缝隙腐蚀[7]。

本工作利用扫描电子显微镜、能量色散X射线谱、X射线衍射等技术手段,对某热交换器中不锈钢传热板片在特定结构以及水溶液工作环境中的腐蚀穿孔现象进行了观察,并对不锈钢材料发生局域腐蚀的原因及条件进行了综合分析。

1 背景介绍

某公司生产的板式热交换器中的传热板片在例行清洗时发现多处位置出现穿孔现象。该类型传热板片原材料为304不锈钢卷板,经冷压成型,形成波纹槽(见图1)。传热板片经组装后装配在热交换器中,用于供暖系统中一次循环水与二次循环水的换热。一次循环水为热力公司供水;二次循环水为自来水(进水温度53 ℃;回水温度67 ℃;流速0.22 m/s)。相邻两片传热板片之间波纹槽的突起部位直接接触,且相邻两片传热板片的人字纹走向相反,见图2。图2圆圈标记处为两极片之间的接触点。该热交换器经安装调试合格后,运行一个采暖季后停运。热交换器停运之后,没有进行放水处理,内部水处于静止状态达四个月。之后在进行传热板片清洗维护时,发现板片波纹槽的凸起部位多处发生腐蚀,较严重位置出现穿孔。

2 试验

2.1腐蚀情况的宏观检查

在较强的光线下对送检的传热板片的腐蚀情况用肉眼和低倍放大镜进行了仔细检查。结果表明,该不锈钢传热板片的一次循环水一侧表面光亮。二次循环水一侧表面覆盖了较大面积的红黑色垢状物,清除垢状物后,传热板片表面光亮。在传热板片上发现多处腐蚀穿孔点,二次循环水一侧的腐蚀孔较大,且孔周围区域材料表面已被腐蚀破坏,见图3(a);一次循环水一侧的腐蚀孔较小,且孔周围区域材料表面光滑,见图3(b)。由此可以初步判断,腐蚀穿孔是由板片的二次循环水一侧开始发展,直至腐蚀穿孔。另外,所有观测到的腐蚀孔都发生在不锈钢板片波纹槽的凸面上,且处于相邻板片间的交叉触点处(见图2),凹面上未发现腐蚀孔(或腐蚀坑)存在。

2.2材料的化学成分分析

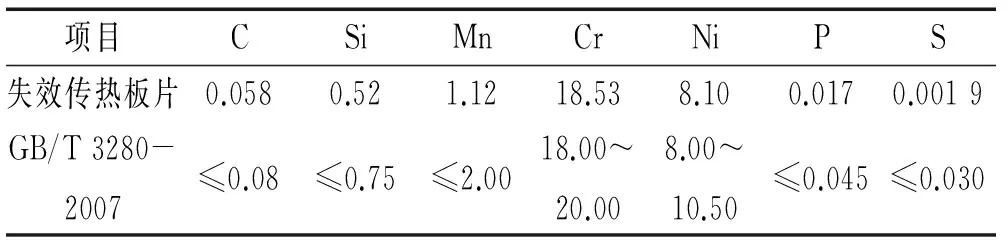

从传热板片上取样,制成标准样品,用X射线荧光光谱仪和高频红外碳硫分析仪进行化学成分分析,结果见表1。由表1可见,该传热板片的化学成分符合标准GB/T 3280-2007的要求。

2.3扫描电镜(SEM)微观检查和能量色散X射线谱(EDS)分析

2.3.1 腐蚀孔(坑)表面的SEM和EDS

将传热板片具有典型特征的腐蚀坑取下后,采用扫描电镜(SEM)对其仔细检查。由图4可见,腐蚀孔周围有大量腐蚀产物。孔周围区域虽未穿孔,但表面已被破坏。由图5可见,一次循环水一侧腐蚀孔周围的区域表面较光滑,没有腐蚀产物堆积,这进一步说明腐蚀破坏是从二次循环水一侧发生的。

表1 失效传热板片的化学成分(质量分数)

由表2可见,腐蚀产物中除不锈钢材料及水垢中含有的常规元素外,还检出了含量较高的氯元素。

氯是使钢铁产生点蚀的重要元素,在特定环境条件下,局部富集一定浓度的氯就可以使大多数碳钢,甚至包括奥氏体不锈钢产生点腐蚀。除氯元素外,硫元素也在腐蚀坑周围的多处腐蚀产物中被检出。

2.3.2 腐蚀截面的SEM微观检查

在1 000倍下观察腐蚀坑的截面试样,腐蚀坑底未发现微裂纹,见图6。

2.4金相检验

从腐蚀坑处和远离腐蚀坑处分别截取了材料的横向和纵向金相试样。将试样经磨制、抛光后用浸蚀剂浸蚀,进行平均晶粒度评级和金相组织分析,结果见图7和图8。可以看出,腐蚀坑处的金相组织与远离腐蚀坑处的金相组织并无太大区别。该传热板片的晶粒组织细小,平均晶粒度约为9级,组织为单相奥氏体,部分晶粒呈孪晶,属于304不锈钢的正常组织。

2.5X射线衍射(XRD)分析

在该失效传热板片二次循环水一侧发现了大面积红黑色垢状物沉积覆盖。对取出的红黑色垢状物进行了X射线衍射(XRD)分析,结果表明该物质主要为Fe3O4(见图9)。将垢状物清除后发现其所覆盖的不锈钢板片表面光亮(二次循环水一侧,非腐蚀坑处)。这说明该红黑色垢状物是经二次循环水携带进入热交换器,并在板片表面沉积。研究表明,当不锈钢表面较清洁, 而又处于流水中时(保持一定流速),其耐蚀性最强。大量沉积物在循环水中的存在必然会影响循环水的流速。而垢状物在板片表面的沉积又会影响不锈钢板片表面的钝化。并且该热交换器在停运以后的近4个月时间内,并未将循环水排出,致使循环水在热交换器内形成“死水”环境,大大增加了传热板片发生点蚀的几率。

2.6二次循环水检测

奥氏体不锈钢在一般的酸、碱介质中是耐腐蚀的,但是含有卤素(尤其是氯离子)的介质对其具有较强的腐蚀作用。为确定该热交换器的二次循环水中是否含有可能引起不锈钢板片腐蚀的介质,对二次循环水中的卤化物含量及pH进行了分析,二次水中氯离子(Cl-)质量浓度为90 mg/L,硫离子(S-)质量浓度为40 mg/L;二次循环水的pH为6.5。这说明该传热板片发生由氯离子引起的点蚀具有了腐蚀介质来源。而利用EDS分析腐蚀坑周围的腐蚀产物,发现了氯元素的聚集。

此外,在二次循环水中及板片二次循环水侧的腐蚀产物中均发现了一定含量的硫元素。硫元素与氯元素共同作用,一定程度上会加剧不锈钢传热板片腐蚀破坏的发生[7]。

2.7缝隙腐蚀

该传热板片腐蚀穿孔的发生与板式传热板片的组装形式也是有关的。大量传热板片平行排列组合而成,相邻板片波纹交叉搭接,在波纹的凸起部位形成大量接触点(见图2),在交叉触点上即会形成缝隙,缝隙宽度为微米量级,缝隙内水流受阻,使缝隙内外存在氧浓度差。因而使缝隙内金属与缝隙外金属构成短路原电池,并且在缝隙内发生腐蚀,破坏表面氧化铬薄膜。而一旦氧化铬薄膜遭到破坏,由氯离子导致的点蚀也会在这些区域加剧。缝隙还容易造成氯离子的富集,其值远远超过不锈钢自身抗点蚀的能力。有研究数据表明,缝隙处的氯离子浓度可以达到原溶液氯离子浓度的10倍以上,从而使缝隙处的pH显著下降[8-12]。缝隙腐蚀也是本次传热板片腐蚀破坏均发生在相邻板片接触点处的主要原因。

3 结论及建议

缝隙腐蚀和氯离子引起的点蚀是造成该不锈钢传热板片腐蚀穿孔的主要原因。控制热交换器循环水中氯离子浓度是防止不锈钢板片发生点蚀最根本的方法。在此基础上,保持传热板片表面清洁与合适的水流速度是关键问题。在热交换器停运期间,应及时将循环水放出,并进行清洗、干燥,以减少腐蚀介质在传热板片之间的停留时间。此外,传热板片的材质可考虑选择能够耐卤素腐蚀的不锈钢。

[1]GONZALEZ M B,SAIDMAN S B. Electrodeposition of polypyrrole on 316L stainless steel for corrosion prevention[J]. Corrosion Science,2011,53:276-282.

[2]LE D P,YOO Y H,KIM J G,et al. Corrosion characteristics of polyaniline-coated 316L stainless steel in sulphuric acid containing fluoride[J]. Corrosion Science,2009,51:330-338.

[3]TANG Y C,KATSUMA S,FUJIMOTO S,et al. Electrochemical study of type 304 and 316L stainless steels in simulated body fluids and cell cultures[J]. Acta Biomaterials,2006,2:709-715.

[4]金志浩,葛红花,林薇薇,等. 四种不锈钢在含不同浓度Cl-的高炉煤气管道冷凝模拟液中的腐蚀行为[J]. 腐蚀与防护,2014,35(9):890-894.

[5]孟新静,金志浩,葛红花. 高氯介质中pH对316L不锈钢和Q235碳钢腐蚀行为的影响[J]. 腐蚀与防护,2014,35(9):866-870.

[6]NATALIE C A. Thermodynamics of aqueous corrosion in ASM Handbook[J]. ASM International,2002(13):18-86.

[7]KAIN R M. Crevice corrosion in ASM handbook[J]. ASM International,2002,13:236-242.

[8]SEDRIKS A J. Corrosion of stainless steels[M]. Manhattan:John Wiley & Sons,1979.

[9]WANG Z Y,CONG Y,ZHANG T,et al. Study on the crevice corrosion behavior of 316L stainless steel used on marine gas turbine inlet filters by stochastic methods[J]. Int J Electrochem Sci,2011(6):5521-5538.

[10]KENNELL G F,EVITTS R W,HEPPNER K L. A critical crevice solution and IR drop crevice corrosion model[J]. Corrosion Science,2008,50:1716-1725.

[11]鞠虹,王君,唐晓,等. 油气集输管道在海洋环境中的腐蚀与防护[J]. 石油化工设备,2010,39:41-47.

[12]范华兵. 不锈钢化学品船腐蚀因素及防护措施分析[J]. 上海造船,2010(4):7-48.

Corrosion Failure Reason of Stainless Steel Heat Transfer Plates in a Heat Exchanger

SHI Jun-bo1, CHEN Li-zong1, DING Ning1, XU Na1, GUO Wei-min1, ZANG Qi-shan1, WU Chi-man2

(1. Shandong Research Center of Failure Analysis and Engineering Safety Assessment, Shandong Academy of Sciences, Jinan 250014, China;2. Department of Physics and Materials Science, City University of Hong Kong, Hongkong 999077, China)

The corrosion failure of stainless steel heat transfer plates in a heat exchanger was analyzed using scanning electron microscopy, energy dispersive X-ray analyzer, X-ray diffraction technique and so on. The results showed that corrosion damage usually occurred in the convex surface of the corrugation groove on the heat transfer plate and in cross contacts between adjacent plates. A certain amount of chlorine and sulfur were detected in corrosion products. Crevice corrosion and pitting caused by chloride ion were the main cause of the failure of the heat transfer plate.

heat transfer plate; 304 stainless steel; crevice corrosion; pitting

10.11973/fsyfh-201601017

2015-01-07

国家自然科学基金(11404192); 山东省“泰山学者”海外特聘专家专项经费(tshw20120745); 山东省重点研发计划(2015GSF120002); 山东省优秀中青年科学家科研奖励基金(BS2014CL002); 山东省科学院青年基金(2015QN003)

丁 宁(1982-),副研究员,博士,从事工程材料失效分析相关研究,13280020902,dingningch@aliyun.com

TG172

A

1005-748X(2016)01-0071-05