客车骨架设计缺陷引起的怠速低频噪声问题

雷 龙,居晓华,余英俊,张 伟

(1.金龙联合汽车工业(苏州)有限公司技术中心,江苏苏州215026;2.江苏大学汽车与交通工程学院,江苏镇江213001)

客车骨架设计缺陷引起的怠速低频噪声问题

雷龙1,居晓华2,余英俊1,张伟1

(1.金龙联合汽车工业(苏州)有限公司技术中心,江苏苏州215026;2.江苏大学汽车与交通工程学院,江苏镇江213001)

某些客车怠速时,车辆中部靠前位置会感觉到明显的压迫感。本文通过测试某问题车辆的低频噪声,并对骨架模态和车厢声学模态进行计算和分析,发现其主要原因为车辆骨架的局部模态位置与车厢的声学模态位置相重合,最后通过对车辆骨架的改进,解决了车辆怠速低频噪声问题。

客车;骨架设计;模态分析;低频噪声

客车车身是由骨架和蒙皮构成的一个封闭的空间。由于车身的振动而向车内辐射的声波,在遇到障碍物反射回来,并与原声波叠加形成驻波,会导致车厢内某些部位的噪声值偏大,称为车厢共鸣[1-2]。当客车车厢共鸣位置与骨架的某阶模态贡献量较大的位置一样时[3-4],车厢内此位置的声压级会急剧增加,引起耳朵的不适。客车骨架主要由侧围、顶盖、前后围骨架和底架四部分构成。各部分骨架被单独设计后装配在一起[1],装配后整车骨架的各阶模态和振型也随之确定[5-6]。骨架某处产生的较大振动会引起车厢该处的共鸣。本文就此问题进行探讨,并对某问题车辆进行整改,同时提出客车骨架设计中应注意的模态分布问题。

1 问题客车车厢怠速低频噪声

有些客车怠速时,站在车厢中部靠前的位置耳朵会感觉到明显的压迫感,同时会听到忽大忽小的“嗡嗡声”,且压迫感不会随着车门的开关而变化。通常情况下,将车辆的怠速调高,耳朵的不适感就会消失。此问题在10m以上全承载客车中比较常见。以下为某公司有问题的全承载大客车测试分析结果。

1.1车内噪声测试

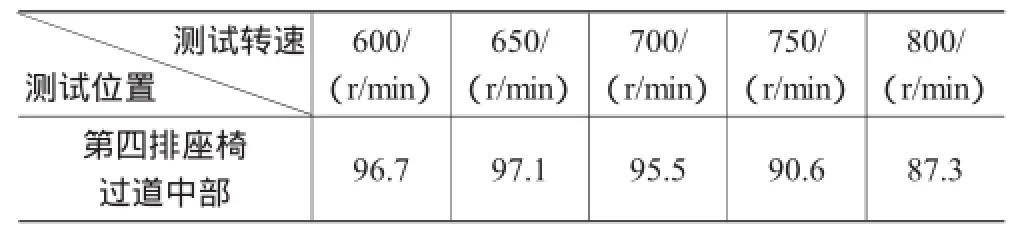

表1是某问题车辆在不同的怠速状态下车内噪声测试结果。此车配备六缸发动机,当发动机转速在600~800 r/min范围内,其激励频率为30Hz~40Hz,由于A计权声压级对此频段的噪声衰减较大,而C计权声压级对此段频率的衰减较小,且C计权声压级与人耳对压迫感的主观感觉成线性关系[7],故采用C计权声压级的测试结果对车内噪声进行评价和分析。从测试结果可以看出,车辆第四排座椅(中门前两排)位置处车内噪声值最大,主观感觉此位置压迫感最强。

表1 问题车辆车内噪声测试结果dB(C)

1.2频响函数测试及声学模态计算

分别在问题车辆车厢中部及前部安装扬声器声源,在各排座椅安装声压传感器,测量各排座椅的声压频响函数,其中第四排座椅处的声压频响函数测试结果如图1所示。可以看出,问题车辆在30Hz~36Hz有较高的响应。通过Virtual.Lab对车厢的声学模态进行计算,车辆50Hz以下的模态计算结果如下:第一阶,模态频率为15.6 Hz,模态振型位置在车辆前部;第二阶,模态频率为31.1Hz,模态振型位置在中门前(第四排座椅处);第三阶,模态频率为45.5Hz,模态振型位置在中门楼梯处。可以看出,车厢内第四排座椅处在31.1Hz有明显的声学模态存在,其振型如图2所示。

1.3振动频响函数测试及骨架模态计算

测量问题车辆第四排座椅处车身侧围、顶盖及地板的振动频响函数,发现车辆的右侧围在34Hz处有较高的振动响应,如图3中实线所示;顶盖在31.5Hz有较高的响应,如图3中虚线所示。

由于客车蒙皮与骨架在车身中部无连接,对车身的模态影响较小,故用Nastran对客车骨架模态进行计算及分析,发现在第四排座椅处右侧围骨架在34.2Hz、顶盖骨架在32.4Hz存在局部模态:模态阶次7,模态频率32.4Hz,模态振型位置在中门前顶盖(第四排座椅处);模态阶次8,模态频率34.2Hz,模态振型位置在中门前右侧围(第四排座椅处)。

2 问题车辆整改

由测试结果可以看出,问题车辆车厢的声学模态位置与第四排座椅处侧围及顶盖的局部模态位置相重合,且模态频率落在发动机的激励频率内,导致怠速时此位置的声压级急剧增加。为了减小发动机的振动对车身的激励力,首先对车辆的悬置系统进行优化。由于车辆下线后,车厢的形状较难改变,故重点对车辆的骨架进行整改,将骨架的局部模态位置和车厢的声学模态位置错开。

2.1发动机悬置的整改

对车辆动力总成的转动惯量进行测试,并依据能量解耦法[8-9]对悬置系统进行匹配,整改前后悬置的静刚度参数如表2所示;更换悬置后的测试结果如表3所示。从测试结果可以看出,车辆第四排座椅处车内噪声值平均有8.8 dB(C)的降幅,但此位置处车内噪声值依旧最大,主观感觉压迫感仍较强,还需要从骨架整改着手。

表2 整改前/后悬置元件的静刚度参数N/mm

表3 更换悬置后车内噪声测试结果dB(C)

2.2侧围骨架的改进

发动机悬置系统整改后,为了调整右侧围34.2Hz的局部模态,依据侧围骨架振动频响函数测试结果和CAE计算结果,将右侧围中门前腰梁下部的加强梁去掉,如图4中虚线所示;同时在左侧围的对应部位加强腰梁,并增加立柱,如图4中实线所示。通过Nastran对其模态进行计算,34.2Hz局部模态消失。

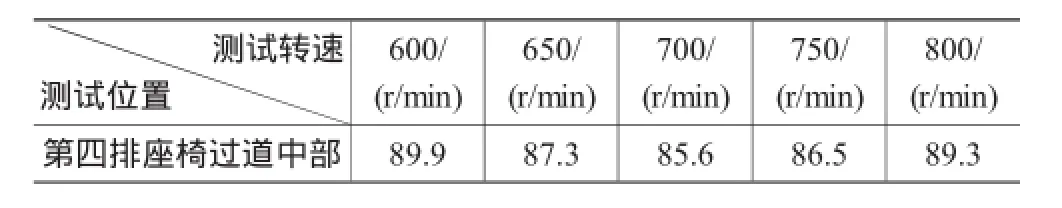

侧围骨架整改后的噪声测试结果如表4所示。可以看出,发动机700 r/min以上车内噪声值平均有5.3dB(C)的降幅,但650 r/min以下车内噪声值依旧偏大。

表4 侧围骨架整改后车内噪声测试结果dB(C)

2.3顶部骨架的改进

在侧围骨架整改完毕后,为了调整顶盖32.4Hz的局部模态,依据顶盖骨架振动频响函数测试结果和CAE计算结果,将中门前顶盖的两根横梁加强,如图5中实线所示。通过Nastran对其模态进行计算,32.4Hz局部模态消失。

顶盖骨架整改后的噪声测试结果如表5所示。可以看出,在发动机转速在600~650 r/min范围内第四排座椅处车内噪声值平均有6.4 dB(C)的降幅,主观感觉此位置压迫感消失。

表5 顶盖加强后车内噪声测试结果dB(C)

2.4客车骨架设计中应注意的声噪问题

客车的车厢接近于方形,可以近似按照室内驻波的简易计算公式fn=nv/(2L)计算其驻波频率,其中,fn为第n阶驻波频率;v为声波速度;L为客车的长度。

对于10~12m的大型客车,常配备六缸发动机,当发动机怠速转速在600~700 r/min范围内,其激励频率为30Hz~35.5Hz。按照上式计算,其车厢二阶驻波频率为28 Hz~34Hz,发动机激励频率和车厢二阶驻波频率较为接近,故大型客车应在车型开发中对车厢的声学模态进行计算,依据车内声学模态的计算结果调整发动机的怠速转速,避免频率重合问题。同时,应避免侧围、顶盖和地板骨架的局部模态落在发动机的激励频率内,避免其模态位置与车厢的声学模态位置重合。尤其是对于需后开门的大型客车,其侧围骨架的刚度较差,车型开发中要尤其注意此问题。

3 结束语

本文对发生骨架局部模态位置与车厢声学模态位置重合的车辆进行了测试及CAE计算,并针对此问题进行了改进,提出了客车骨架设计中应注意的模态分布问题,为客车骨架的设计和改进提供参考。

[1]黄天泽,黄金陵.汽车车身结构与设计[M].6版.北京:机械工业出版社,2000.9.

[2]杜功焕,朱哲民,龚秀芬.声学基础[M].南京:南京大学出版社,2001.3:228.

[3]马天飞,林逸,张建伟.轿车车室声固耦合系统的模态分析[J].机械工程学报,2005(7):225-230.

[4]沈浩,陈昌明,雷雨成,等.客车车身模态分析及评价[J].公路交通科技,2003(2):128-130.

[5]惠巍,刘更,吴立言.轿车声固耦合低频噪声的有限元分析[J].汽车工程,2006(12):1070-1073.

[6]傅志方.模态分析理论与应用[M].上海:上海交通大学出版社,2000.7:37.

[7]李耀中.噪声控制技术[M].北京:化学工业出版社,2001.5:11.

[8]赵彤航.CA1261汽车发动机悬置系统隔振的研究[D].长春:吉林大学,2002.

[9]姚明.汽车发动机悬置系统设计[D].武汉:武汉理工大学,2007.

修改稿日期:2015-11-16

Problem of Idling Low Frequency Noise from Coach Frame Design Defect

LeiLong1,Ju Xiaohua2,Yu Yingjun1,ZhangWei1

(1.Technique Center,Higer Bus Company Limited,Suzhou 215026,China;2.Automotive and Transportation Institute,Jiangsu University,Zhenjiang213001,China)

According to obviously pressure feeling in the middle front position of some coaches when running in idle,the authors test the low frequency noise and calculate the frame modes and acoustics modes of a problem coach.They find that the main reason is the frame modal frequency coincides with the acoustics modal frequency.Finally the low frequency noise problem is solved through improving the frame structure of the coach.

coach;frame design;modal analysis;low frequency noise

U467.4+93

B

1006-3331(2016)03-0018-03

雷龙(1982-),男,硕士;NVH工程师;主要从事客车整车NVH方面工作。