有限空间内全回转推进器坞内安装技术研究*

阮见明 刘 磊

(1.湖北海洋工程装备研究院有限公司,湖北 武汉 430000;2.武汉交通职业学院,湖北 武汉 430065)

有限空间内全回转推进器坞内安装技术研究*

阮见明1刘磊2

(1.湖北海洋工程装备研究院有限公司,湖北武汉430000;2.武汉交通职业学院,湖北武汉430065)

对于全回转推进器的安装,目前国内外普遍采用的水下安装方法有高风险、高成本和长周期等缺点,并且影响其它系统调试工作。文章以武船承接的某铺管船改造项目为实例,首次提出一种推进器坞内安装技术方案,确保在较短时间内可以完成有限空间内推进器的安装工作,这种方案能大大节省成本和缩短安装时间。

起重铺管船;推进器;坞内安装;有限空间

在船舶建造和维修改造中,有限空间内全回转推进器的安装对于船厂来说一直是个技术难点。这种大功率全回转推进器结构尺寸大、重量大,非井箱型基座,不能采用垂直吊入安装,而只能是基座下方向上插入安装,并且与船体基座装配采用吊挂式、螺栓固定,所以贴合面密封要求高,安装精度要求高。目前国内外普遍采用的水下安装方法风险高、投入大、周期长,并且延误其他系统的调试工作。笔者以武船承接的某铺管船改造项目为实例,分析推进器结构特点,结合船舶艉部结构形式及船坞现状,首次采用一种推进器坞内安装技术方案,确保在较短的时间内完成有限安装空间下推进器的安装工作,并能显著节省成本和缩短安装时间,为该船提前交付奠定基础。

1 安装背景

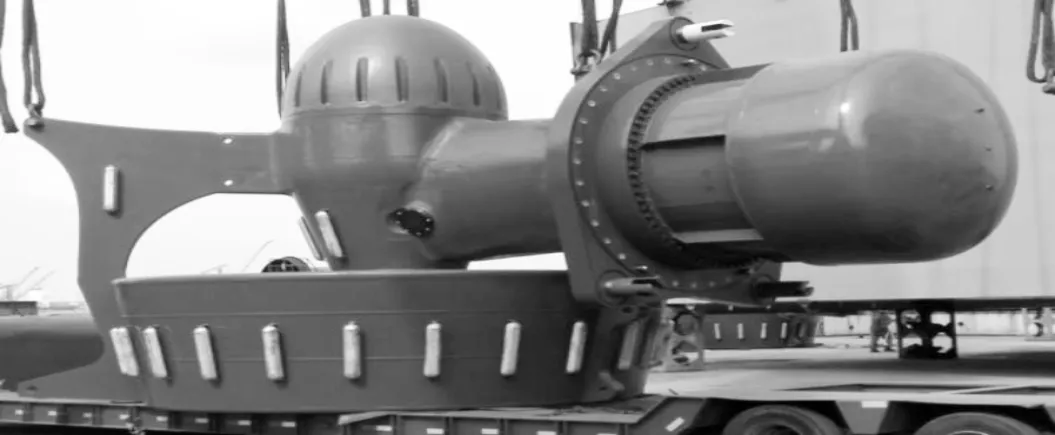

起重铺管船采用全电力推进,共配置八台推进器,其中一台为艏侧推,五台为可伸缩的全回转侧推进器,两台为Z型全回转推进器。两台全回转推进器对称布置在船艉部左右舷,两台主推进器用于船舶航行和铺管以及起重状态的动力定位,并且均能通过转舵系统可实现360°全回转。图1、2分别为铺管船艉部推进器舱结构外观、推进器图片。

图1 铺管船艉部结构

图2 推进器

全回转推进器制造商是美国THRUSTMASTER公司,型号为TH6000ML,主要参数见表1。

表1 主推进器主要参数

2 推进器传统水下安装工艺

大型全回转推进器因体积大、重量大,安装方式特殊,所以安装空间不足成为陆上安装的最大问题,故国内外船厂基本选择在水下安装该类型推进器,目前水下安装主要有深水区域安装和浅水区域安装两种方式。

深水区域的安装工艺路线主要包括:海域、海流探测选址→船舶托运至指定海域、系泊定位→转运推进器→利用浮吊下放推进器、精确定位→潜水员水下工作→推进器同步提升并安装等系列工作。

浅水区域的安装工艺路线主要包括:海床勘测及海底平整→推进器吊运至海底、水平调整定位→船舶转移到推进器上方并精确定位→潜水员水下工作→推进器同步提升并安装等系列工作。

以上采用不同的方式将推进器转移到船体基座正下方,然后从舱室内侧已预置的贯通导管(该导管在舱室建造之初已预置,空间位置与推进器的三个吊耳孔位置相对应,这种方法已被普遍采用。)中穿出三根吊索分别与推进器的三个吊点连接[1],然后水下接力,利用同步提升装置提升推进器与基座法兰贴合,并安装到位。

传统的水下安装方式采用的设备设施较多,成本高,安装效率较低,安装质量不好控制,而且安装周期长,势必延误其它的调试安装工作[2]。这种方式还需要潜水员长时间水下配合工作,对安装水域的能见度及天气状况要求较高,风险大。

3 推进器坞内安装新工艺

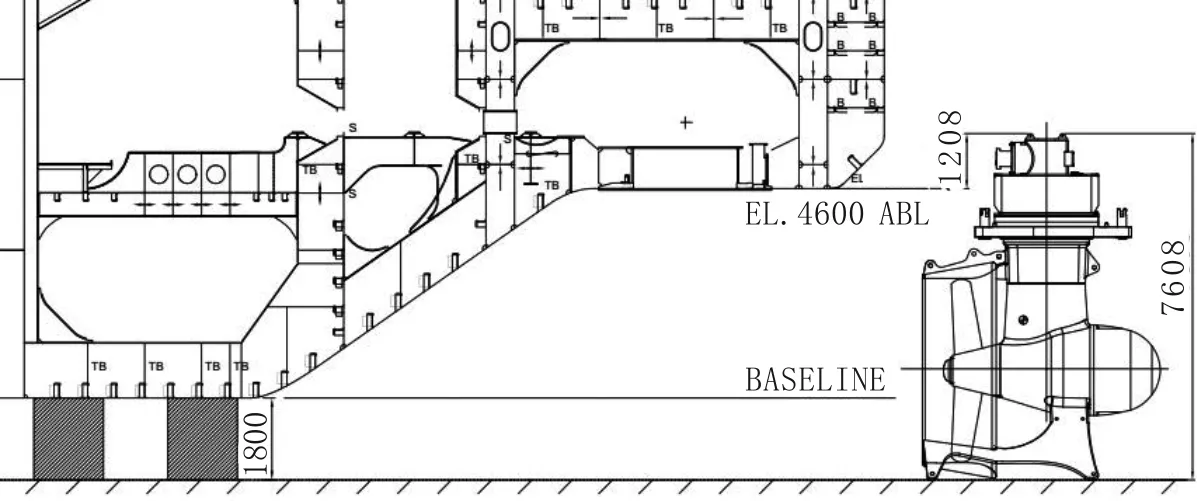

如图3所示,该铺管船推进器高度为7608mm,船体基座法兰距基线4600mm,如果坞墩高度定为1800mm,则现有的安装空间高度为6400mm,如果考虑实际变形和误差问题,如坞底平整度误差100-150mm、木墩的压缩变形量10-15mm、原船结构误差30-50mm、转运工装高度范围100-200mm、推进器与基座法兰预留空间等多方面因素,现有6400mm安装空间高度,严重不够。

图3 推进器进舱示意图

为了顺利进行坞内推进器安装工作,首先需要解决安装空间不够问题,所以最终的安装工艺路线确定如下:(1)利用船坞优势,设法增加安装空间高度;(2)拆除推进器部分设备(如:齿轮箱),减小推进器的总高度;(3)设计特殊转移工装,减小吊装转移空间;(4)液压同步提升装置安装、调试;(5)在坞内基座下方有限空间内,转移推进器;(6)推进器齿轮箱舱内复装;(7)同步提升推进器,并安装到位。

3.1安装前准备工作

(1)增加坞墩高度。如图4所示,为了增加推进器安装净空高度,鉴于木墩成本高、制作工期长等问题,决定在船进坞前在水泥墩和木墩之间增加双钢墩,最终将坞墩高度提高到2300mm,比正常坞墩高出500mm,由于实际变形和误差,则可供推进器安装的空间高度增加到6785mm,具体计算如下:6400+500(新增墩)-15(坞墩压缩量)+50(结构误差)-150(坞内平整度误差)=6785mm。

图4 坞墩升高

(2)齿轮箱拆卸、转移。拆卸方案有两种,一种是仅仅拆卸推进器上齿轮箱,拆后推进器总高度变为6575mm,另一种是既拆卸上齿轮箱和三个液压转舵马达,拆后总高度变为6091mm。第二种方案拆卸液压马达,结构复杂,风险大,所以不可取。最终仅拆除齿轮箱,可实现推进器总高度降低至6575mm。

如图5所示,首先拆除齿轮箱密封罩,利用汽车吊将密封罩吊起转移到推进器舱内;接着拆卸滑油透气管和旁通油管;然后拆除上齿轮箱,利用汽车吊将上齿轮箱缓慢抽出,并转移到推进器舱内;然后利用手拉葫芦通过基座内孔将齿轮箱提起,悬挂在基座正上方。

图5 齿轮箱拆卸、转移、悬挂

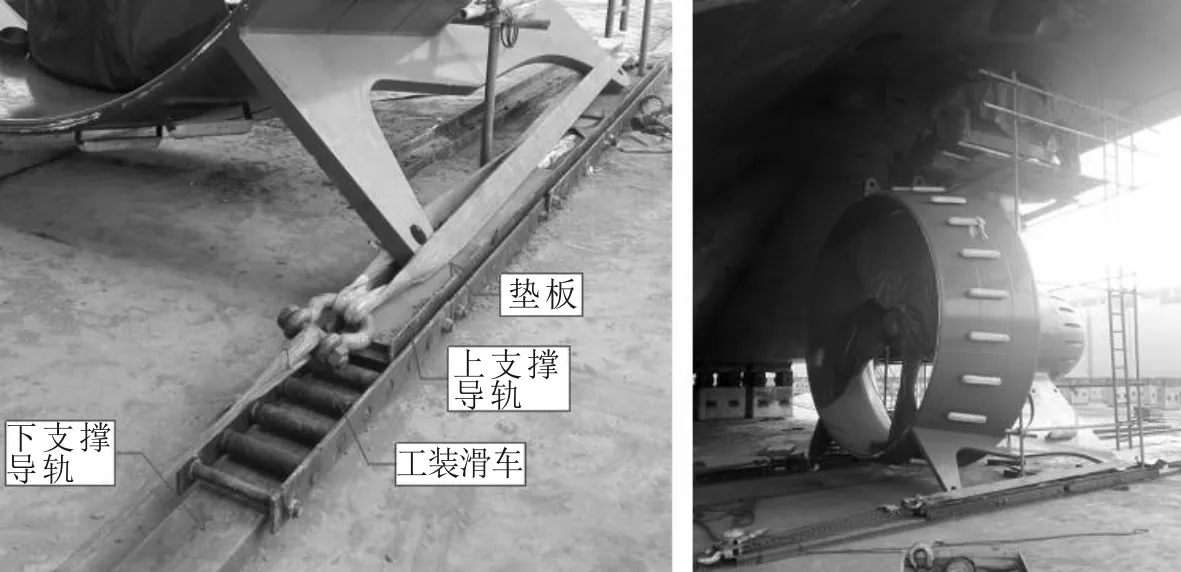

(3)转移工装设计。推进器安装空间高度所限,不宜采用吊装的方式将推进器转到艉部基座下方,为了尽可能减小转运工装的高度,决定设计和采用工装轨道的形式。如图6所示,每个转移工装滑车主要由滑车支架、6个滚柱及两端的固定螺栓组装起来,工作过程中主要由滚柱承受压力,转移工装高度在150mm内。

图6 转移工装

3.2安装关键技术及解决途径

采取以上措施,通过增加坞墩可以实现安装空间高度增加到6785mm,推进器拆后总高度变为6575mm,工装高度控制,150mm,通过计算比较,6575+150=6725mm小于6785mm,顶部可预留空间6785-6725=60mm。可见,以上措施可以确保推进器坞内转移进舱。

(1)推进器坞内转移。如图7所示,铺设推进器转移工装。该工装采用上下双导轨和转移滑车,从舷侧沿船宽方向铺设至推进器基准正下方,工装包含下支撑导轨(利用槽钢铺设)、工装滑车、上支撑导轨(利用槽钢)及支撑垫板四部分。双排转移工装按推进器前后两支脚开档距离平行铺设。

将推进器吊放在工装上,确保四个支脚正好放在滑车上方导轨支撑板上,稳定可靠。沿着两导轨方向,利用手拉葫芦将推进器缓慢拉至基座下方。

图7 推进器转移

(2)舱内齿轮箱复装。如图8所示,移除齿轮箱轴保护膜和桨体轴端盖板,清洁法兰面,涂抹润滑脂,并更换O型圈;接着缓慢调节手拉葫芦,使齿轮箱轴与桨体轴端对中,缓慢下落,确保齿轮轴逐渐插入到桨体轴内齿,然后安装螺栓;最后复装齿轮箱滑油透气管和旁通油管。

图8 上齿轮箱舱内复装

(3)液压同步提升装置。液压同步提升装置是该安装工艺的关键设备之一,以液压泵站作为动力源,液压提升器作为提升机具,柔性钢绞线作为承重索具,提升器通过柔性钢绞线连接吊具并与推进器的三个吊点相连接,同时提升器上的限位及压力传感器将信号反馈给计算机系统,实现人机交互,通过控制液压泵站的电磁阀开度调节液压油流量,实现对提升器速度的控制和同步提升[3]。

液压提升器为穿芯式结构,以钢绞线作为提升索具,安全可靠性高。钢绞线可上下活动。提升器两端的楔型锚具有单向自锁作用。当锚具工作(紧)时,会自动锁紧钢绞线;锚具不工作(松)时,放开钢绞线。当提升器周期动作时,提升重物则一步步上升或下降。该装置在整体提升过程中,各台液压提升器的负载基本均匀。

(4)同步提升和固定连接。运行液压同步提升装置,缓慢提升推进器。先安装三个密封螺栓,然后安装紧固螺栓,按照扭矩表,施加扭力和张紧力。拆除提升装置,拆除工装。

4 结束语

与传统推进器水下安装工艺相比,坞内安装方式具备明显优势:(1)安装准备工作量少,安装工装、工具相对简单,操作简易方便;(2)坞内施工不受天气和海况的制约,全程状态可控,低风险操作,安全可靠;(3)省去了潜水员、浮吊、水下设备等人力物力租借费用,尤其是单一船型,大大节省了安装成本;(4)坞内安装效率高,实际操作中,每台推进器从设备拆装、转移及舱内安装报检,整个安装过程不到一天;(5)采用液压同步提升设备,安全可靠,控制精度高,推进器的提升和对准一步到位。

[1]邱里,李东亮,王文祥.半潜式钻井平台推进器水下安装工艺[J]. 船舶工程,2013(2):85-87.

[2]苏峰,郝英才,许文兵.深水铺管起重船主推进器安装技术管理[J].中国造船,2014(3):210-221.

[3]程军,祝凌宇,李毅.超长超重型钢构件高空液压同步提升技术研究[J].建筑安全, 2015(1):47-50.

2015-01-10

阮见明(1983-),男,湖北武汉人,湖北海洋工程装备研究院有限公司副总工艺师,主要从事船舶与海洋工程装备轮机设计、工艺研究。刘磊(1985-),男,湖北武汉人,武汉交通职业学院船舶与航运学院讲师,主要从事轮机工程技术,内燃机燃烧特性研究。

10.3969/j.issn.1672-9846.2016.01.018

U664.3;U671

A

1672-9846(2016)01-0078-04