强捻纱面料浆纱工艺研究与实践

王艳芳

(山东科技职业学院,山东 潍坊 261053)

强捻纱面料浆纱工艺研究与实践

王艳芳

(山东科技职业学院,山东 潍坊 261053)

强捻纱面料的生产,会遇到纱线捻缩扭结的问题,严重影响各个工序的生产。本文通过对浆纱工艺调整,适当提高浆纱的被覆性,控制浆纱各段张力,特别是经纱退绕时的伸长、浆槽中的浸浆伸长等研究与实践,防止强捻经纱在热湿环境中捻缩扭结,从而为正常的浆纱、织造提供有利条件。

强捻纱;退绕张力;浆料;浆纱工艺

通常我们说的强捻纱,一般是指捻系数比正常纱捻系数要高的多的纱线。目前还没有具体标准。有的强捻纱,捻系数比常规纱线要高一倍。捻系数超过一定值后,纱线强力反而会减弱,重量CV%值和强力CV%值不匀率也会增加。纺织生产中,强捻纱用于机织纬纱的比较多,能够使布面产生起皱的独特风格。但也有的用于经纱上,改变织物的风格,使得织物更爽滑。强捻纱做经纱,织物生产难度加大,产品的技术含量和附加值较高,但产品质量难以控制,企业必须具备一定的技术能力和管理经验,使强捻纱做经纱时,能够顺利进行织造。

1 强捻纱捻缩扭结成因及危害

1.1捻缩扭结原因

以纺织原料中的棉纤维为例。纤维结构内部的大分子靠氢键维持连接。给纤维束施加一定的外部扭力,由于纤维表面的结构特点及外部扭力的作用,使得纱线内纤维之间的抱合力加大,纤维的形态发生扭曲变形。外加的扭力越大,这种变形和扭曲越难以稳定,以至于纱线在两端握持状态下,发生严重捻缩扭曲,影响后道工序加工生产。

1.2对生产的危害

强捻纱捻缩和扭结现象,一是会在整经过程中产生扭结,增加纱线断头,其次,会在浆纱干分绞时控制不当,极易产生断头,严重的造成整幅经纱断裂,无法正常生产;另外,还会在织造时造成断头或产生经缩次布,影响产品的质量和企业效益。

2 解决途径

下面以巴厘纱C9.7t×(C9.7t+OOLMAX75D)吸湿排汗色织面料的生产为例,探讨该产品生产过程中解决强捻纱捻缩扭结的途径及实施措施。

2.1对强捻纱采用热湿定型,稳定纱线捻度

为防止强捻纱的捻缩扭结现象,可对强捻纱进行热湿定型。这是因为纤维在热湿加工中,由于水的润滑性,延迟了纤维间抱合,热能会使氢键变得活跃、甚至断裂,打破了大分子原有的平衡状态,在新位置上经过干燥、冷却后分子结构形状被固定,从而使得纱线中纤维的扭曲状态被固定下来。但随着捻度内应力减弱或消失,退捻产生的捻缩和扭结现象相应消失,强捻纱线再次进入热湿环境,氢键活跃、断裂,原有平衡再次被打破,纤维大分子吸水膨胀松弛,在捻度内应力的作用下,又发生捻缩和扭结现象。所以说,热定型,在一定程度上可以减少强捻纱线的捻缩扭结。

2.2改进浆纱工艺等

强捻纱一般强力较常规纱线大,表面3mm以上有害毛羽较少,耐磨性增强。上浆率可比相同线密度的普通纱降低5%左右。经过染色后的强捻纱,纤维伸直平行度高,内部结构紧密,原本狭小的纤维间空隙内,又被染料大分子所占据,妨碍了纱线对浆液的吸附。这就需要在选择浆料时,应用低粘高浓的浆料,保证浆液的有效渗透和良好被覆,防止因浆液渗透不利,被覆过多,造成分绞时导致浆膜破裂,再生的有害毛羽增多现象。另外适当增加压浆辊压力,促进浆液的渗透。

3 浆纱工艺参数选择

3.1浆料配方的选择

色织强捻纱做经纱,先要煮练,去除纤维表面的棉蜡,然后再进行漂白、染色等处理。在前期处理过程中,机械损伤及化学染料的作用,降低了纱线断裂强力,纱线的耐磨性也下降,强力不匀率增大,对后道工序生产极为不利。所以,要通过优选浆料配方,改进浆纱工艺参数,适当增强浆纱的断裂强力,提高浆纱质量。

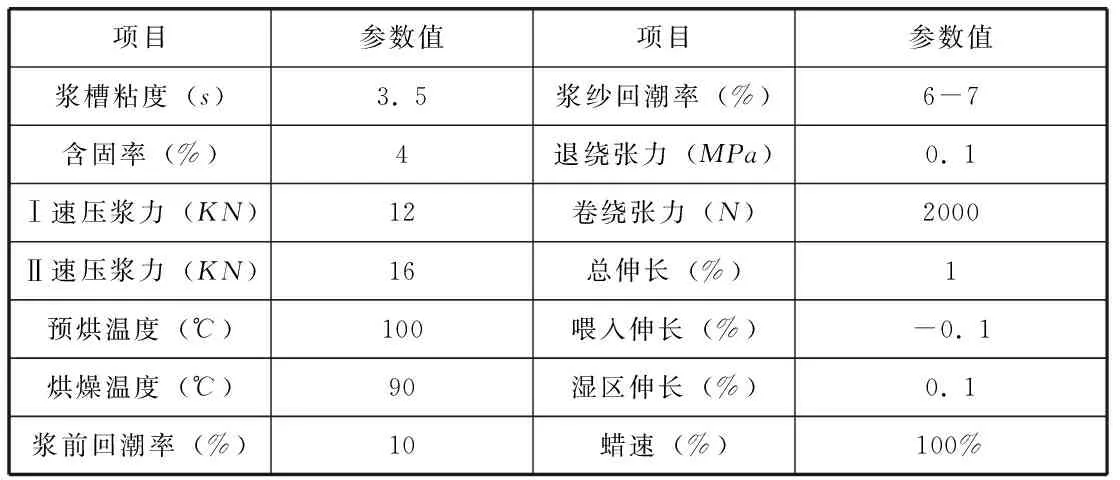

根据强捻纱的特点和织造难度,采用“中浓度、低粘度、中压力,以被覆为主,兼顾渗透,适中PVA”的上浆工艺。VOILECPT50色织纱的浆料配方见表1。

表1 浆料配方

3.2浆纱工艺流程

3.2.1调浆工艺流程

首先根据浆纱工艺的要求,准备好浆料。开动高压调浆桶电器旋钮,设定调浆温度(一般不超过115°C)。加入调浆用水到一定值,开动低速搅拌器,并将各类浆料按顺序慢慢倒入调浆桶后,开启蒸汽阀门和高速搅拌器,待温度达到设定温度,自动停止加温,进入焖浆(大约10-15min)。这时需关闭高速搅拌器。焖浆结束后,将浆液输送到常压调浆桶内,开动低速搅拌,将助剂投入。焖浆10分钟左右,对调浆桶内的浆液质量进行检测,包括浆液固体量、浆液粘度、浆液温度、实际调浆体积等,作好记录,检测浆液质量合格后待用。

3.2.2浆纱工艺参数

采用津田驹三浆槽浆纱机进行上浆,车速为55m/min,浆槽温度为92℃-95℃。浆纱工艺参数见表2。

表2 浆纱工艺参数

3.3提高浆纱质量的技术措施

调浆时采用高压调浆桶,严格操作流程,保证浆料糊化均匀,浆液粘度稳定;浆纱起机打绞线之前,先在经轴纱头表面粘贴一层胶带纸,使纱面保证平整,无断头;由于是强捻纱,浆纱过程中一定注意浆纱各个区域经纱张力的控制,不至于出现打绞现象,经纱进入喂入装置并进入浆槽前,张力偏小掌握,保证经纱进入浆槽时具有较好的浆液浸透;浆纱前纱线保证有适当的回潮率,使经纱进入浆槽后便于浸透;必须使用湿分绞棒,有利于贴服毛羽和保护浆膜;采用后上蜡,进一步使经纱平滑及毛羽贴伏;浆纱回潮率要合适,一般偏大掌握,有利于稳定捻度。

3.4浆纱质量分析

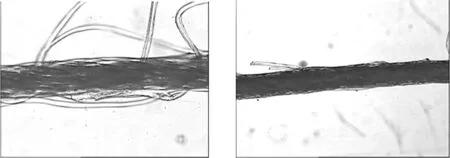

上浆前后经纱的纵向、横向形态如图1所示。

图1 纵向(原纱,放大40倍) 图2 纵向(浆纱,放大40倍)

图3 横向浆纱切片(放大200倍) 图4 横向浆纱切片(放大80倍)

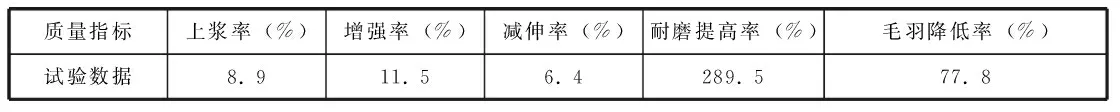

经纱上浆前后性能指标对比见表3。

表3 上浆前后性能指标对比

表4 上浆指标情况

由图1和图2经纱上浆前后的纵向形态特征对比可以看出,上浆后毛羽贴伏。由图3和图4浆纱切片看出,浆膜被覆较为完整,浆液具有一定程度的渗透。

由表3和表4可知,经纱采用该浆纱工艺上浆后,浆纱增强率11.5%,减伸率为6.9%,说明浆纱保伸性能较好;耐磨性显著提高;3mm有害毛羽降低率为77.8%,毛羽贴伏良好。以上结果说明,上浆后强捻经纱各性能指标均有明显改善,为织造工序提供了良好的保障。

3.5织造情况

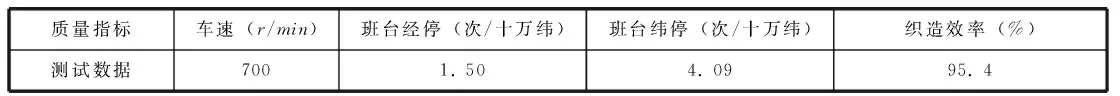

采用日本津田驹织机织造,织造情况见表5。

表5 织造质量指标

由跟踪记录数据可知,当织机速度为700r/min时,织造效率高达95.4%。采用该浆纱工艺,有效的提高织造效率。

4 结语

浆纱工序是前织准备工序的关键工序。对于强捻纱色织物的生产尤为重要。强捻色织纱,捻系数大,纱线结构紧密,在经轴退绕时由于捻缩扭结严重,影响生产,所以浆纱前要做好经纱的烘干定型,减少扭结现象。在浆纱过程中,以“重被覆,兼顾渗透”的工艺路线,适量使用PVA,提高浆纱质量,满足织造工序的要求,提高企业生产效率和经济效益。

[1]唐京荣,吴艳菊.细号强捻织物无PVA上浆工艺研究[J].棉纺织技术,2009,37(12):

[2]史博生,郑力.PR—Su浆料完全取代PVA上浆的丁艺探讨(上)[J].棉纺织技术,2008,36(6):24-28.

[3]李顺利,潘鹏,高建民等.特细号强捻股线的织前准备工艺配置[J].棉纺织技术,2008,36(8):59-61.

[4]殷翠红,赵洪,郑建秀,陈帅;紧密纺特细号高密色织物浆纱要点分析[J].棉纺织技术,2012,40(7):56-58.

[5]倪成彪,宋瑞忠,熊森;精梳纯棉双层双向强捻织物设计[J].上海纺织技术,2015,43(2):38-40.

[6]高用华.做好绉布品种品牌的生产实践[J].天津纺织技术,2013,(4).

Strong twist yarn fabric sizing technology research and practice

WANG Yan-fang

(Shandong Vocational College of Science &Technology,Shandong,Weifang 261053)

Strong twist yarn fabrics production,will meet the yarn twist contraction kink problem,seriously affect the process of production.This paper sizing process adjustment,improve the sizing covering appropriately,tension control sizing paragraphs,especially when the warp unwinding of elongation and the leaching pulp slurrytank elongation,research and practice,to prevent the strong twisting warp twist contraction,secure in the hot wet environment so as to provide favorable conditions for normal sizing and weaving.

Strong twist yarn;Unwinding tension;Slurry;Sizing technology

王艳芳,女,山东青州人,山东科技职业学院学院纺织服装系副教授,工学硕士,主要研究领域为纺织新产品开发,工艺设计。

TS105

A

1671-1602(2016)16-0014-02