燃料加热器天然气管道断裂故障分析及处理

贺杰

(广东惠州天然气发电有限公司,广东 惠州 516082)

燃料加热器天然气管道断裂故障分析及处理

贺杰

(广东惠州天然气发电有限公司,广东 惠州516082)

以一次燃料加热器天然气管道断裂事件为例,介绍了事件分析处理过程,通过对天然气管道断裂特点和成因的分析,提出了相应的对策和改进措施,供类似天然气管道系统安全运行和故障处理时参考。

燃气轮机;燃料加热器;天然气;管道断裂;故障分析

0 引言

三菱M701F3型燃气轮机(以下简称燃机)满负荷工作时燃烧初温达到1 400 ℃,为了保证热通道部件安全、可靠运行,采用了多种途径降低热通道部件与高温烟气接触的机会。

F3机型的机组均配置了燃机转子冷却空气(TCA)冷却器,TCA取自压气机出口,在送入透平转子冷却之前需要进行降温处理,并在降温过程中释放出大量热,为了利用这部分热量,在TCA冷却器上方设置了燃料加热器(FGH)。

燃料加热器管道里流通的高压天然气透过鳍片管回收热能,在燃气进入燃烧器前进行预热,提高燃机的效率。由于天然气具有极高的易燃、易爆性,天然气管道的可靠运行对机组安全和正常生产具有重要意义。

1 燃料加热器结构

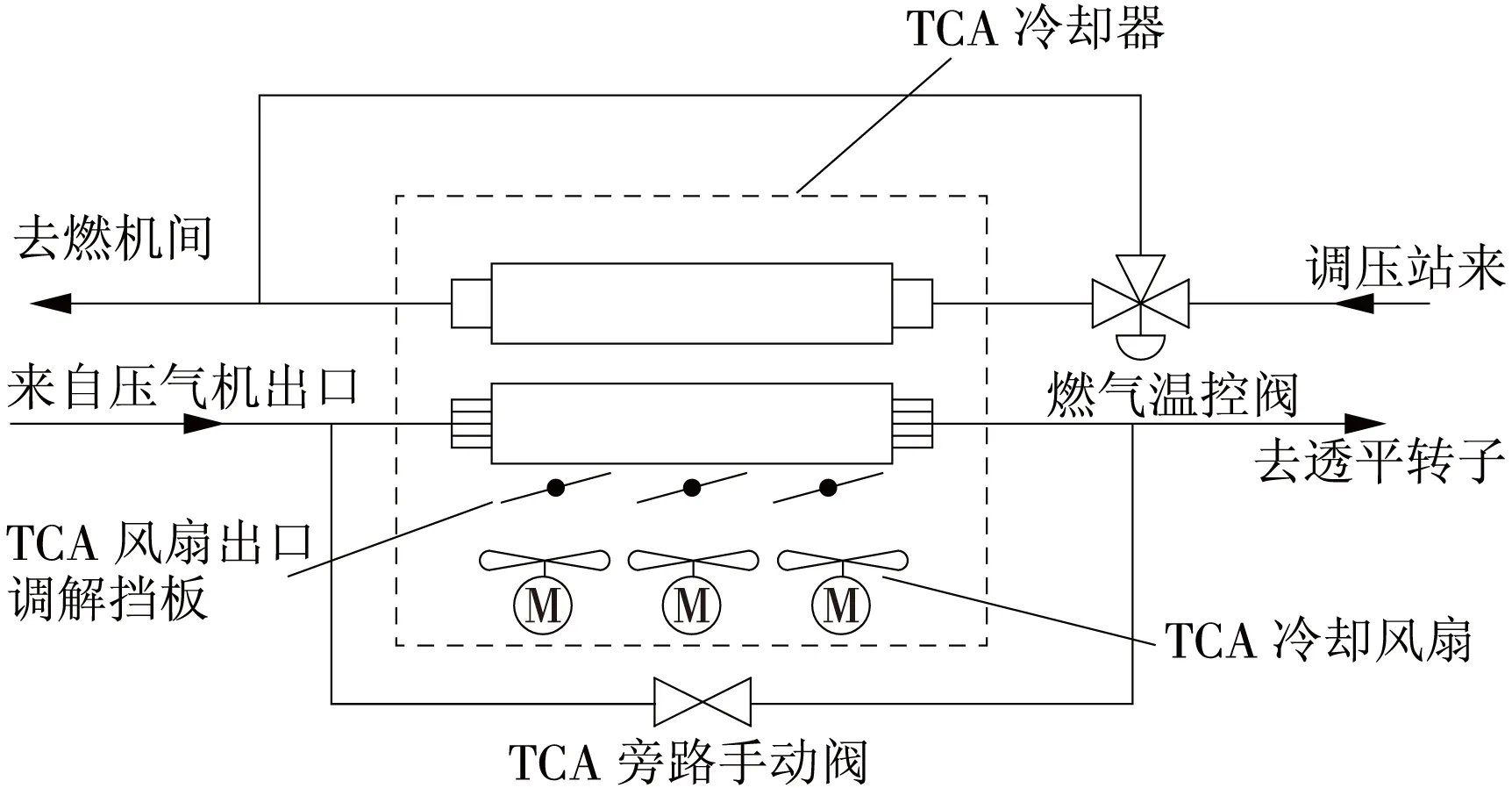

TCA冷却器和FGH上下布置、组合使用,其结构简图如图1所示[1],2个换热器均为表面式换热器,采用空气介质传热。TCA冷却器在下,FGH在上,通过3台TCA风扇将环境中的空气从下方往上吹。低温空气经过TCA冷却器将冷却器内的高温空气降温,低温空气经过冷却器加热后温度升高,然后流经FGH将加热器内部的天然气加热。TCA为单流程形式,天然气在换热器内流动为多流程形式。

图1 TCA系统结构示意

TCA冷却系统位于燃机进气道正上方,南北布置,实际设置中,燃料加热器天然气从北面上方进入、北面下方流出。

FGH天热气管道共有8排,每排66根,共有528根,为25.400 mm×1.524 mm的碳钢鳍片管。天然气管道共4条路径,每2排管道为1个路径,通过4个联箱结构完成2个回程的换热。天然气从北侧顶端进入,从北侧底端流出。天然气管道伸入联箱内部后,从联箱内侧焊接,外部堵头拆开后可使用工具对管道进行检查或更换。

2 故障处理及分析

广东惠州天然气发电有限公司点检人员某日上午在机组锅炉附近发现有较大异音,根据声源位置判断,余热锅炉西侧TCA平台有较大声音,通过检查机组状态发现天然气流量异常升高,备用罩壳风机可燃气体浓度上升,判断为TCA平台FGH有天然气泄漏,为保证机组安全,紧急停机进行抢修,对相关系统进行了隔离,排除故障。

为检查泄露管道,拆开了TCA换热器空气区域和天然气区域分隔挡板,之后现场对FGH换热管进行充氮,发现天然气换热管南侧最底层,西侧第1根换热管管道断裂(位置如图2所示)。

管道断裂情况如图3所示,可以看到沿联箱入口孔处整体断裂,断口全新,无陈旧伤,该处并非焊缝,存在减薄现象,最薄处厚度不到1 mm。

初步处理方案为:直接对端口和联箱进行焊接,然而由于管壁在运行过程中变薄,导致焊接难度较大,焊后可能存在气孔,改为堵管处理。堵管方法为切掉一段换热管,鳍片管侧用ø 22 mm的螺栓插入焊死,联箱孔处使用螺帽满焊,为防止封堵换热管由于无支撑而晃动,底部焊接1根螺栓作为固定支撑点(如图4所示)。

图2 燃料加热器泄露管道位置

图3 管道断裂情况

图4 现场堵管情况

焊接后进行金相检查,无损检测(PT)合格,将管道充氮并升压至工作压力3.3 MPa,保压4 h后无异常、无泄露,证明漏点消除,故障排除。

由于处理果断,应对及时,事故并未扩大而造成安全事故,但天然气管道断裂导致天然气泄漏,危险性较大,是重大安全隐患。

通过分析切下来的换热管(如图5所示)可以发现:非断裂侧切口较厚且均匀,无减薄现象;而断裂侧减薄现象明显,断口沿圆周方向较为整齐,且底部位置明显薄于其他几个方向,可以确定是底部最先断裂,然后迅速扩展至整个圆周,导致换热管整体断裂。

王祥看着老道,半天说不出话。老道虽然说中了他最想要的答案,但是事情太过巧合,让警觉的王祥心里不自觉的生出了疑虑。

由于本次管道断裂位置特殊,位于换热管底层最外侧,且非焊缝点,其断裂原因可能有以下几个。

(1)机组两班制运行,TCA天然气管道长期周期性地承受热胀冷缩造成应力疲劳[2]。

(2)断裂管道的位置,既为天然气管道第1道迎风面,又最靠近外侧环境,是较大循环受力点,也是温差变化较大的位置。

(3)换热管道为插入式外圈焊接固定,本次断口处为管道伸出后与管板的第一受力点,如果系统振动,该处可能发生碰磨或应力挤压而造成管道损伤。

(4)FGH均为露天放置,常年日晒雨淋,加之材料为普通碳钢,易发生锈蚀减薄。

从断口位置的特殊性分析,主要原因还是管件接入点设计不合理。

图5 切除的断裂换热管

3 天然气管道断裂成因及对策

天然气管道在施工和运行过程中,不可避免地会存在或出现各种各样的缺陷,材料组织性能劣化、外力损坏、安装设计不合理等因素均可能对结构使用性能构成不良影响。特别是随着管道运行时间的增长,各种损伤因素累积将导致破坏概率上升,对天然气管道断裂的控制、预防、应对,对燃机电厂的安全性和经济性具有重大意义。

天然气管道断裂失效、发生塑性变形等情况,表明材料性能和外力作用不匹配,一般分为正常工况下失效和非正常工况下失效2种情况[3]。

非正常工况导致的断裂失效一般由管道内介质超温、超压运行所致。检查机组发现,并不存在超温、超压或压力波动情况,可以排除这个因素。

正常工况下,管道所承受的载荷包括内部压力、自重、支架反力以及因热胀冷缩带来的弯扭矩和轴向力等。FGH管道厚度设计值为1.54 mm,断裂管断口最薄处为0.90 mm,减薄严重,达41%左右。作为限制管道径向位移的联箱接入孔,在未焊死的情况下,如果裕度不足,极易因系统振动、热胀冷缩等情况造成管道与孔壁尖角处长期反复碰磨,增大安全隐患。此外,减薄最严重的地方位于管道底部,可以判断管道自重对减薄加剧也有一定影响。天然气管道的断裂是裂纹起裂和失稳扩展的综合过程。管道断裂时,管内气体在压力作用下外泄,并对断口管壁做功,加上断裂时释放出的弹性应变能,共同构成了裂纹扩展的驱动力。管内能量无法及时释放,就会在原始裂纹周边形成新的断裂表面,管壁塑性变形扩散发展,其断裂扩展时间短而迅猛,破坏断裂程度与管道压力成正比关系[4]。

因而,要对天然气管道断裂进行预防控制,防止故障扩大,需要从以下几个方面考虑。

(1)设计过程中,保证天然气管道材质和壁厚满足系统运行工况;保证固定支架、连接焊缝、特殊连接点等抗能的应力点的设计合理,防止碰磨;在设计过程中充分考虑机组运行方式和系统周边环境情况,对管道系统进行优化。

(2)管道断裂破坏加剧是因为管内存在薄弱点,并且在裂纹出现时能量无法及时释放。对于埋设的管道可以使用回填土和管道约束等方法释放能量,对于露天放置的FGH,可以在诸如本次断裂位置的管道薄弱点、危险点,通过安装复合材料柔性止裂带等结构性止裂方法来增大管道的断裂抗力和裂纹扩展阻力[5]。

(3)加强对天然气管道危险点的关注和巡查,运行人员把控相关参数变化,及时响应报警,正确、及时判断事件性质。检修人员对设备老化情况投入更多关注,加入定期检查制度。

(4)对于服役时间过长,管道寿命到期的设备进行材质升级或整体改造,优化换热方案,提升运行安全性和设备效率。

4 结束语

随着服役时间增长,天然气管道在运行过程中存在一定的安全隐患,为保证机组安全生产,需要快速、果断地排除故障,并对管道断裂进行有效预防和控制。了解管道断裂成因,做好管道断裂事故预防和相关改进,是电厂从业人员需要重点关注的工作。

[1]广东惠州天然气发电有限公司.大型燃气-蒸汽联合循环发电设备与运行:机务分册[M].北京:机械工业出版社,2013.

[2]张彦华,姚安仁,熊林玉.天然气管道断裂控制技术[J].电焊机,2009,39(5):32-34.

[3]杨镇,陈小东,王国栋.工业蒸汽管道断裂原因分析[J].宝钢技术,2010(5):57-61.

[4]潘家华.油气管道断裂力学分析[M].北京:石油工业出版社,1989.

[5]PORTER C P,PATRICK A J.Using composite wrap crack arrestors saves money on pipeline onversion[J].Pipeline & gas journal,2002(10):65-67.

(本文责编:白银雷)

2016-03-15;

2016-06-10

TK 478

B

1674-1951(2016)06-0038-03

贺杰(1988—),男(布依族),贵州兴义人,工学硕士,从事燃气-蒸汽轮机联合循环机组燃机管理及优化方面的工作(E-mail:hj@lngphz.cn)。