减压精馏分离DEHCH和DOP模拟研究

赵治雨,仇汝臣

(青岛科技大学 化工学院,山东 青岛 266042)

减压精馏分离DEHCH和DOP模拟研究

赵治雨,仇汝臣

(青岛科技大学 化工学院,山东 青岛 266042)

使用Aspen Batch Distillation模拟软件对环己烷-1,2-二甲酸二异辛酯(DEHCH)和邻苯二甲酸二辛酯(DOP)分离的减压间歇精馏实验进行模拟,并通过模拟结果与实验结果的对比,确定使用WILS-RK物性方法是合适的。然后使用Aspen Plus对双塔连续减压精馏进行模拟,得出当第一塔的塔板数为65,进料位置为第37块板,回流比为19.51,第二塔的塔板数为29,进料位置为第18块板,回流比为0.7987时,产品的DOP含量小于20 mg/kg。这对DEHCH生产的工艺设计具有一定的指导作用。

减压间歇精馏;环己烷-1,2-二甲酸二异辛酯;邻苯二甲酸二辛酯;模拟

邻苯二甲酸二辛酯(DOP)是一种在工业上被广泛使用的增塑剂,它在塑料、橡胶等中的使用量可高达40%[1]。近年来,由于各国对健康和环境安全的关注程度日益加大,关于DOP的毒性引起了全球的注意,医药及食品包装、日用品、玩具等塑料制品对主增塑剂DOP等提出了更高的纯度及卫生要求。环己烷1,2-二甲酸二异辛酯(DEHCH)是一种新型的低毒环保增塑剂,它与DOP有着相似的增塑性能,可以作为一种替代邻苯二甲酸酯类的增塑剂[2-3]。

目前我国生产DEHCH多采用DOP加氢的方法生产,由于加氢反应转化率的限制,加氢之后的产品仍然含有一定量的DOP[4],需要对加氢后的产品进行分离以得到高纯度的DEHCH。DOP和DEHCH这两种物质在高温时都会发生分解,因此采用减压精馏的方法对其进行分离研究。

本文根据减压间歇精馏的实验数据,使用Aspen软件进行模拟研究,以求为DEHCH和DOP分离的工艺设计提供帮助。

1 减压间歇精馏实验结果

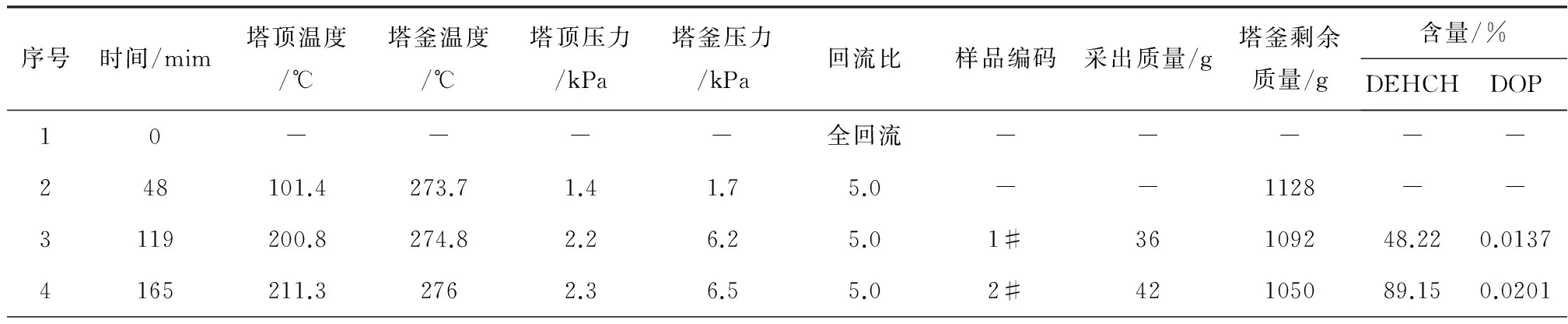

实验采用玻璃真空精馏塔,塔高2 m,内径38 mm,内装Φ2 mm的θ环,理论板数为15,塔釜采用磁力电热套加热,并配有低温恒温槽、保温伴热带及测温测压装置等。实验为间歇精馏,总进料1128 g一次性加入塔釜,在塔顶分段采出产品。实验数据如表1。

表1 间歇精馏实验数据表

表1(续)

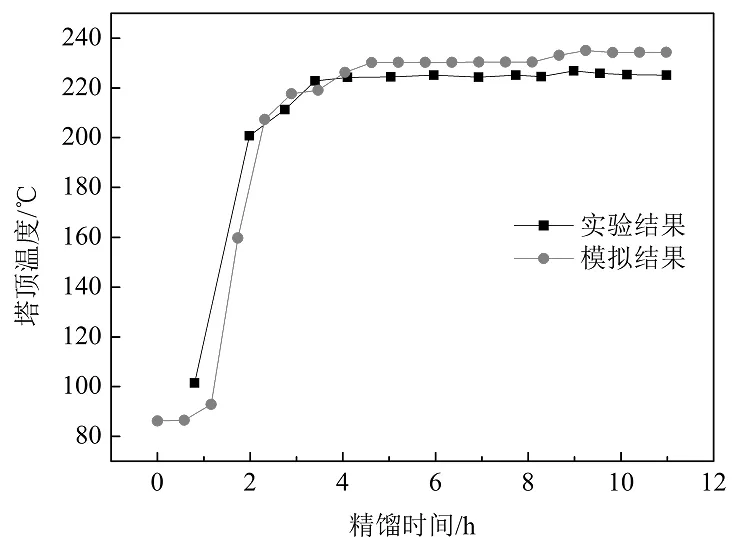

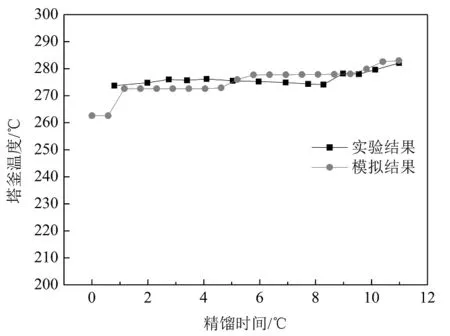

从实验结果可以看出,随着时间的推移,塔顶温度稳定在225℃左右,塔釜温度稳定在278℃左右。塔顶馏出物中DEHCH的含量逐渐升高,高于原料中的含量。

2 DEHCH和DOP分离的间歇精馏模拟

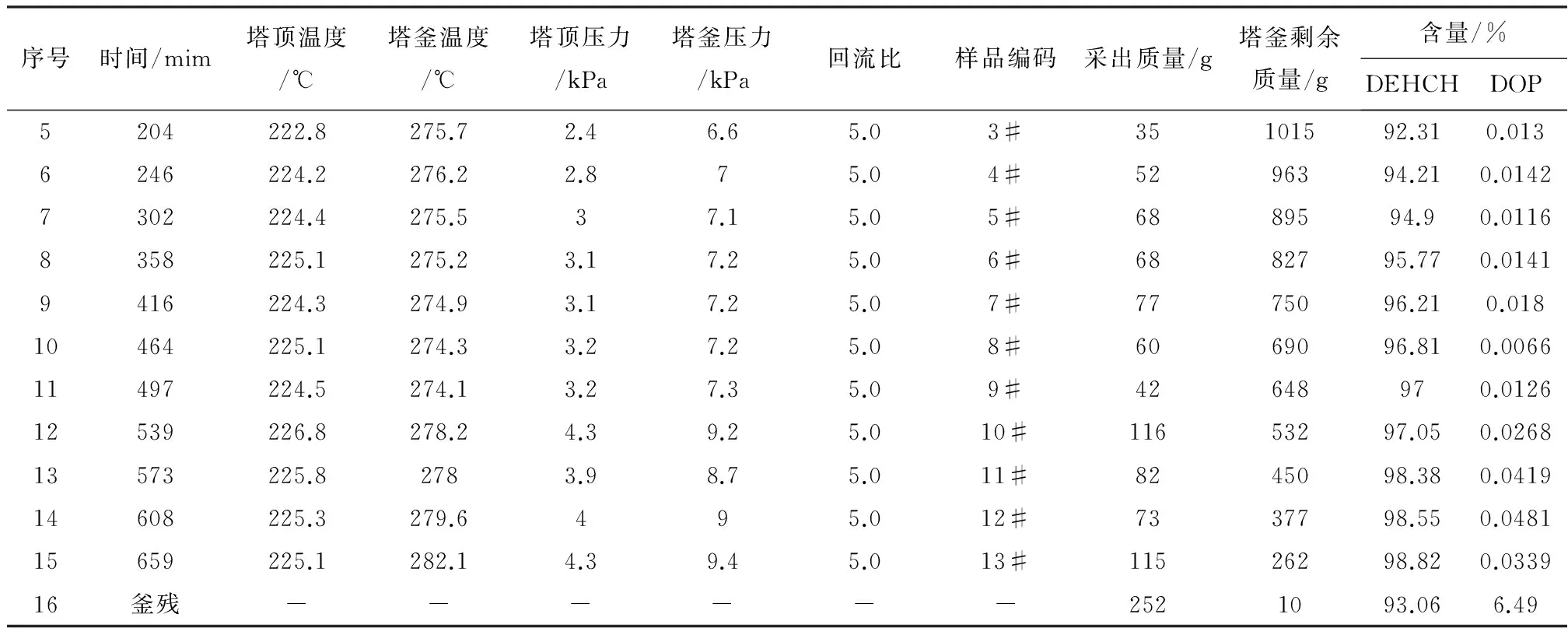

根据上述实验得到的数据,使用Aspen Batch Distillation软件对减压间歇精馏实验进行模拟。由于DEHCH不是数据库中的组分,因此先采用Aspen的物性估算功能对DEHCH的物性进行估算,估算时输入DEHCH的沸点为365℃。DEHCH的主要物性估算结果如表2。

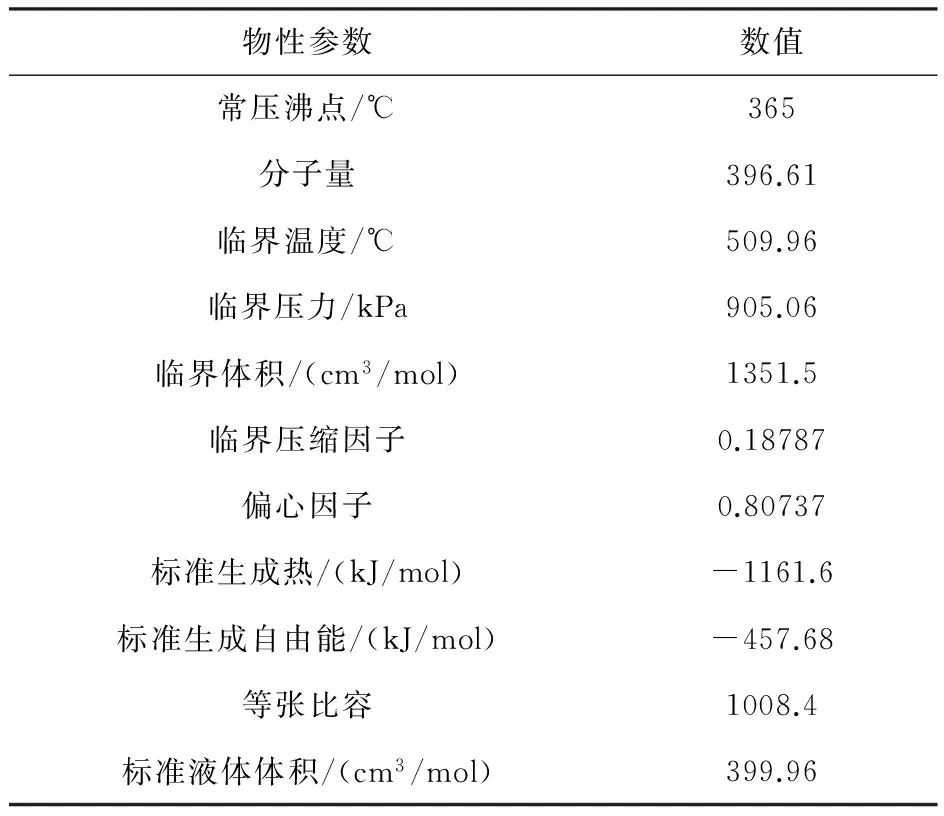

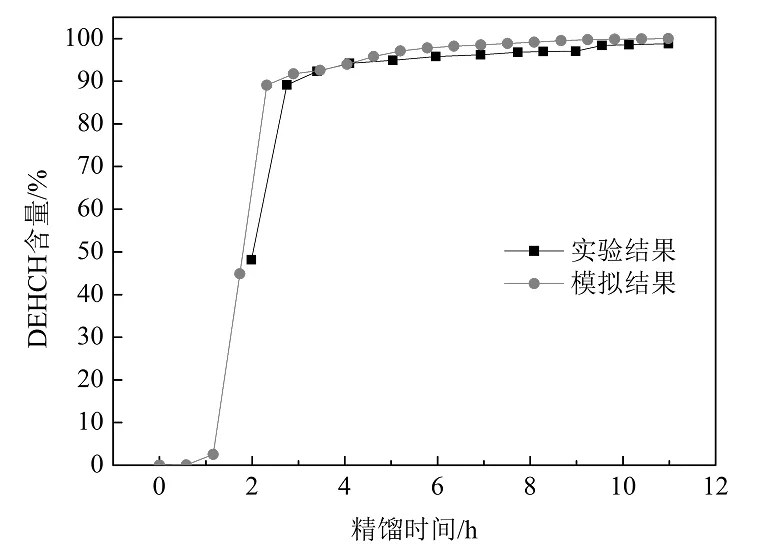

然后选用WILS-RK物性方法进行模拟。减压间歇精馏塔的初始参数设置如表3,塔顶冷凝器形式为全回流,初始进料1128g,进料质量组成为:异辛醇1.0 %、苯酐0.5 %、硬脂酸丁酯1.0 %、DEHCH 96 %和DOP 1.5 %。由于实验时塔顶压力随时间发生变化,因此模拟时把精馏时间分成三段,每段时间内采用不同的塔顶压力,第一段时间内冷凝器压力为2kPa,第二段时间内冷凝器压力为3kPa,第三段时间内冷凝器压力为4kPa。模拟以全回流稳定的时刻作为开始时刻,调节塔釜的加热功率,使塔顶馏出物料的流量与实验时基本相同,总精馏时间为10.98 h。运行模拟,模拟运行结束后,塔釜中剩余物料261g,与实验结果基本相同,然后将模拟结果与实验结果作图进行比较,如图1、图2、图3所示。

表2 DEHCH的主要物性估算结果

表3 减压间歇精馏塔的初始参数

图1 塔顶馏出物中DEHCH含量对比

图2 模拟结果与实验结果塔顶温度对比

图3 模拟结果与实验结果塔釜温度对比

从图中可以看出模拟结果与实验结果符合很好。因此,选用WILS-RK物性方法用于DEHCH和DOP的分离模拟是合适的。

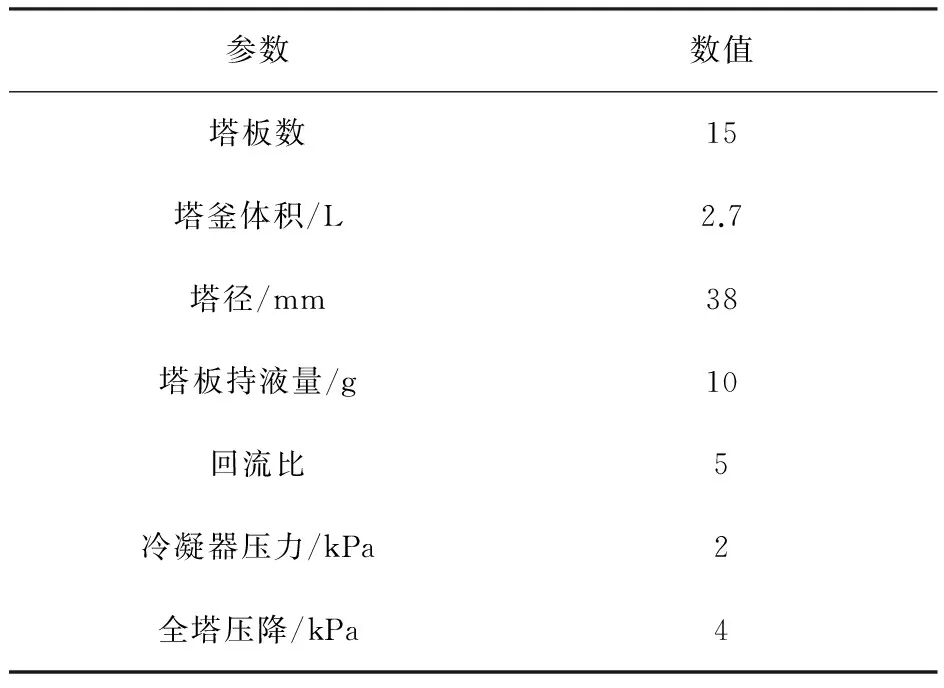

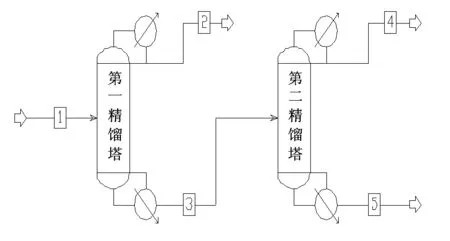

3 DEHCH和DOP分离的双塔连续精馏模拟

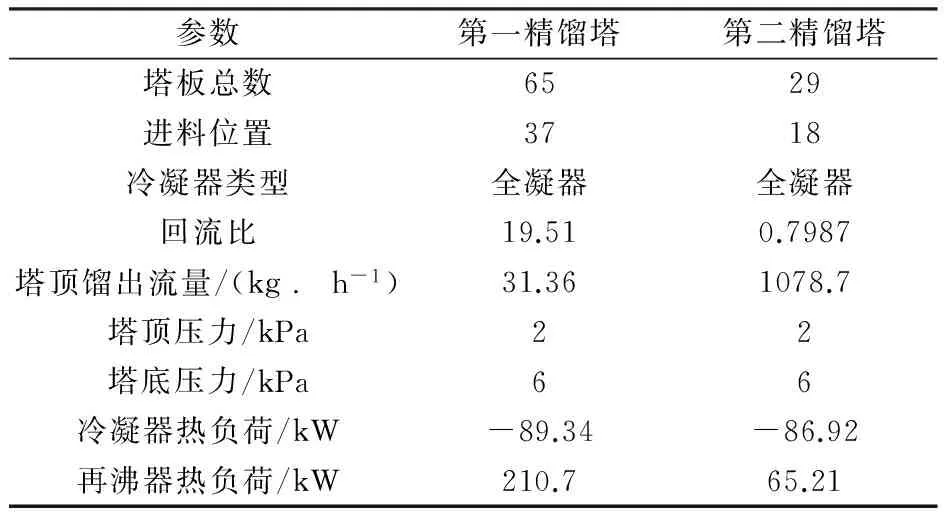

使用Aspen Plus软件对DEHCH和DOP的分离进行模拟研究,采用双塔连续流程[5],第一塔用于对原料中轻组分的脱除,第二塔为DEHCH和DOP的分离塔,流程图如图4,物流4为DEHCH产品。模拟时选用WILS-RK物性方法,总进料量为1 128 kg,进料温度为25℃,进料压力为100 kPa,进料组成与间歇精馏模拟时一致。精馏塔模型使用Aspen Plus软件自带的RadFrac严格精馏塔模块。塔参数设置如表4。

图4 双塔连续减压精馏流程图

模拟结果显示,物流4中DEHCH的质量含量为99.8 %,DOP的质量含量为19mg/kg,含量达到小于20 mg/kg的要求。最终得到DEHCH产品1078.7 kg,DEHCH的收率为99.4%。脱除的轻组分可以经过分离后再循环用于酯化反应,脱除的重组分可以循环回DOP加氢工序作为原料继续加氢。

表4 连续精馏塔参数

4 结论

通过模拟DEHCH和DOP的分离实验,确定了适合该物系的模拟计算物性方法为WILS-RK。并通过双塔连续精馏模拟,得出当第一塔的塔板数为65,进料位置为第37块板,回流比为19.51,第二塔的塔板数为29,进料位置为第18块板,回流比为0.7987时,DEHCH产品的DOP含量小于20 mg/kg,达到对产品中DOP含量的要求。这对DEHCH的工业设计具有一定的指导作用。

[1] 中华人民共和国卫生部.GB 9685-2003,食品容器、包装材料用助剂使用卫生标准[S].北京:中国标准出版社,2003.

[2] 欧远辉,丁雪佳,张 龙,等.环保增塑剂环己烷-1,2-二甲酸二异辛酯的合成与应用[J].中国塑料,2013,27(10):78-82.

[3] 欧远辉,丁雪佳,张 龙,等.环保增塑剂环己烷-1,2-二甲酸二异辛酯增塑PVC性能研究[J].塑料工业,2013,41(10):78-81.

[4] 谷俊峰,崔洪友,钱绍松,等.DOP液相催化加氢制DEHCH及其动力学研究[J].塑料工业,2012,40(2):87-91.

[5] 唐善宏,伍昭化,刘乃鸿等.精细化工高真空连续精馏技术[J].现代化工,2008,28(1):71-74.

(本文文献格式:赵治雨,仇汝臣.减压精馏分离DEHCH和DOP模拟研究[J].山东化工,2016,45(02):106-107,109.)

Simulation Study of Separating DEHCH and DOP with Vacuum Distillation

Zhao Zhiyu, Qiu Ruchen

(College of Chemical Engineering, Qingdao University of Science and Technology, Qingdao 266042, China)

It used Aspen Batch Distillation software to simulate the vacuum batch distillation experiment of DEHCH and DOP. And through the comparision of simulation results and experiment results, it determined the WILS-RK property method as the simulation method. Then it simulated the twin-column vacuum distillation system with Aspen Plus software. It concluded that when the stage numbers of the first tower is 65, feed stage is 37 and reflux ratio is 19.51, the stage numbers of the second column is 29, feed stage is 18 and reflux ratio is 0.7987, the DOP content of the product is less than 20 mg/kg. Which has a guiding role to the industrial design of DEHCH production.

vacuum batch distillation;di(2-ethylhexyl)-1,2-cyclohexane dicarboxylate;dioctyl phthalate;simulation

2015-12-02

赵治雨(1989—),河南鹤壁人,硕士研究生,研究方向为化学工程;通信作者:仇汝臣(1963-—),教授,硕士生导师,研究方向为石油加工。

TQ414.1

A

1008-021X(2016)02-0106-02