热壁加氢反应器的检验技术

朱晏萱,霍维晶,柏明清

(1 克拉玛依职业技术学院,新疆 独山子 833699;2 独山子石化公司研究院,新疆 独山子 833699)

热壁加氢反应器的检验技术

朱晏萱1,霍维晶1,柏明清2

(1 克拉玛依职业技术学院,新疆独山子833699;2 独山子石化公司研究院,新疆独山子833699)

阐述了热壁加氢反应器的结构特点及一般选材,对制造、使用过程中可能出现的腐蚀、材质裂化、裂纹及其他损伤情况进行了归纳,对损伤产生的原因、防止或减少损伤发生的方法进行了总结。重点论述了热壁加氢反应器的检验技术,根据基层和内衬层的材质、结构特点,对无损检测方法分别进行了总结,最后对风险检验技术在热壁加氢反应器检验的应用进行了介绍。

热壁加氢反应器;回火脆化;氢腐蚀;堆焊层剥离;风险检验

在炼化行业中,为提高油品的出油率和质量,在1960年代初开始了采用“加氢”技术,随后大量的加氢反应器应用于炼化行业。加氢反应器初始采用冷壁结构形式,冷壁加氢反应器一般指金属设计壁温在300℃以下的反应器,在壳体内通过装设隔热内衬层[1],达到冷壁的效果。随着钢材冶金水平和制造工艺(尤其是不锈钢堆焊材料和堆焊技术)的不断提高,从20世纪70年代开始,热壁加氢反应器逐渐增多,即取消内壁的隔热层,金属壁温从300℃以下提高至450℃以上。相比于冷壁加氢反应器,热壁加氢反应器有以下优良特点:(1)同尺寸条件下,内部容积更大;(2)避免冷壁隔热层脱落导致的外壁材料损伤及停工修复。所以目前国内炼化行业中普遍应用的均为热壁加氢反应器,本文主要从热壁加氢反应器的结构特点、使用环境及检验修复等方面进行论述。

1 热壁加氢反应器的结构特点及选材

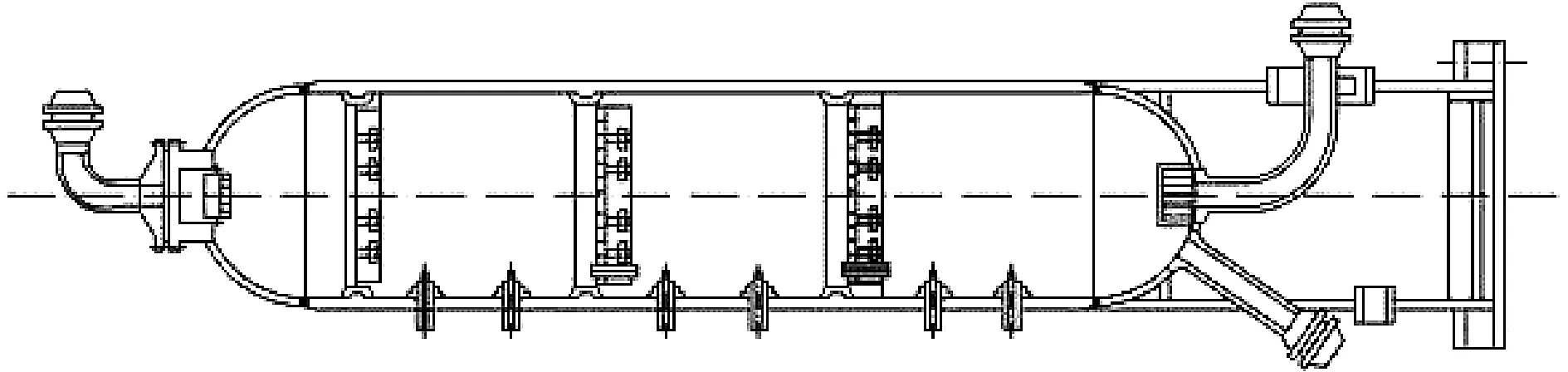

图1 热壁加氢反应器结构图

图1为热壁加氢反应器的一般结构图,该容器为板焊结构,内壁堆焊不锈钢,所有接管均采用整体补强结构,裙座为对接结构,内部有凸台等结构。

加氢反应器的筒体基层选材一般以耐高温和氢腐蚀的Cr-Mo钢为主,根据操作工况,考虑到氢损伤问题,需要将操作时的最高氢分压和操作温度提高,再参考nelson曲线进行选材,复层的选材一般以TP309L+TP347为主,内件以304为主[2-3]。1Cr-0.5Mo、1.25Cr-0.5Mo、2.25Cr-1Mo、2.25Cr-1Mo-V、3Cr-1Mo-V是常用的加氢反应器的基层材料,2.25Cr-1Mo-V和3Cr-1Mo-V与两外三种材料相比性能较好,主要体现在:(1)更好的抗氢腐蚀能力。3Cr-1Mo-V锻钢的抗氢温度比2.25Cr-1Mo高50℃,2.25Cr-1Mo-V比2.25Cr-1Mo高56℃。(2)具有更高的强度。可以使设备质量减轻,节省相应的费用[4]。

2 热壁加氢反应器的腐蚀

由于热壁加氢反应器具有使用压力高(最高可达20 MPa)、温度高(壁温可达450℃)、壁厚大(最高可达250 mm)及介质较为苛刻(含有较高的氢分压、H2S等)等特点,反应器的基材和堆焊层在制造及使用过程中会产生多种损伤形式。

2.1基材损伤(以Cr-Mo钢为主)

2.1.1制造缺陷

(1)回火脆化

材料中的化学成分P、Sn、As、Sb等元素对钢材的回火脆性影响较大,Si、Mn对回火脆化起促进作用,Cr、Mo、Cu、V在一定的范围内对回火脆化起促进作用。另外Cr-Mo钢焊后需要经多次回火及焊后热处理过程,热处理的保温时间对回火脆化有一定的影响。相关研究人员通过计算回火参数P.t值来计算材料的最佳韧性,当P.t≤18.3时,能保证最终热处理回火参数值落在最佳区域内[5]。

(2)冷裂纹

加氢反应器筒体基材厚度大、淬硬性高、所以Cr-Mo钢焊接后的应力也较高,焊接后的冷裂纹倾向比较明显。

(3)再热裂纹

内层不锈钢在堆焊过程中,在焊道搭接处下方基层容易发生开裂。

2.1.2运行过程缺陷

(1)回火脆化

当Cr-Mo钢长期处于375~575℃温度范围内工作或在这一温度中缓慢通过,材料将产生韧性下降的现象,由于这一现象类似于回火处理,故称为回火脆化。可逆性和可消失性是回火脆化的两个特征:将已发生脆化的材料重新加热到一定温度以上,材料的韧性和晶间裂纹分别可以恢复和消失;回火脆性可以通过回火脆化量来进行计算[6],也有研究人员[7]采取控制化学元素组成和严格操作工艺规程等措施避免了回火脆性的发生。

(2)氢腐蚀

在高温、高压环境下,材料中的氢与内部碳化物反应生成CH4,生成的甲烷无法逸出,在晶界或不连续结构处聚集,压力逐渐增高,导致氢鼓泡、微裂纹、脱碳的产生,材料的各项力学指标明显下降。氢腐蚀一般要经过潜伏期、生长期和饱和状态三个阶段,限制条件参考nelson曲线[8-9]。

影响氢腐蚀的材料因素主要有材料中的强碳化形成元素、杂质含量、材料的热处理过程及介质中H2O和H2S的影响等[8]。

(3)氢脆

焊接遗留的氢会引起材料脆化,材料的塑性指标会明显下降,因此焊接时应选低氢类焊材,焊接完成后应立即进行消氢热处理。

2.2堆焊层损伤

2.2.1制造过程损伤

(1)堆焊层的热裂纹和σ相脆化

奥氏体不锈钢焊接可能会产生焊接过程的热裂纹,当焊缝金属为奥氏体+铁素体双相组织,且铁素体含量3%~10%时[10],不易发生焊接热裂纹。有研究人员通过试验[11]发现,渗氢后的反应器材料断裂应力和塑性显著下降,裂纹扩展以穿晶为主。

(2)过渡区材质脆化和开裂

堆焊时堆焊层会出现脆性马氏体带,在堆焊及进行热处理时,由于熔合区两侧材料热膨胀系数不同,容易产生较大的焊接残余应力,导致裂纹和堆焊层剥离缺陷产生[10]。

(3)堆焊层下冷裂纹和再热裂纹。

通过检验已运行十年、二十年的汽油、柴油加氢反应器,未发现堆焊层下冷裂纹和再热裂纹缺陷,但国内其他类型加氢反应器在凸台附近出现过类似缺陷,这也是停工检验检查的重点。

2.2.2使用中产生的缺陷

(1)高温硫化物腐蚀

高温硫化物腐蚀发生在存在硫化物、硫化氢介质时的腐蚀减薄,奥氏体加铁素体双相组织钢具有较好的耐蚀性能。

(2)硫化物应力腐蚀开裂

硫化物应力腐蚀开裂(SSCC)一般在装置停工或设备停车期间,由于介质中的硫被空气氧化成连多硫酸导致的,采用抗裂敏感性高的双相组织堆焊层不锈钢、降低硫含量可以避免开裂的发生。

(3)堆焊层的剥离

堆焊层的剥离多发生于氢在堆焊层和母材界面聚集,剥离原因可能在制造、使用中、停工冷却时,由于聚集氢浓度突然增加或逐步增加导致堆焊层和母材剥离,在制造时进行消氢处理、减少介质中硫化氢的含量及正确的停工操作可以避免堆焊层剥离的发生。

(4)堆焊层表面裂纹

堆焊时产生的σ相在反应器使用中会溶解氢,从而引起衬里层塑性的下降,当浓度达到一定程度时会在在σ相附近形成裂纹并扩展,有研究人员[12]进行总结发现,基材的断裂韧性是影响堆焊层裂纹扩展的重要条件。

3 热壁加氢反应器的检验

根据加氢反应器的特点和损伤模式状况,一般采取宏观检查、壁厚测定、磁粉检测、渗透检测、超声检测、硬度检测、金相分析、铁素体含量测定、紧固件检测、安全附件检验方法进行检验。在全面检验的过程中重点需对运行中产生的缺陷、活性缺陷等进行检测。

3.1基材Cr-Mo钢材料的检验

3.1.1表面缺陷检测

采用渗透、磁粉等检测方法从外壁进行检测,检测范围至少包含:筒体环焊缝及其上下表面一定范围(根据壁厚),裙座与反应器本体连接角焊缝。人孔、接管角焊缝及其热影响区。

3.1.2内部缺陷检测

先采用单晶直探头从外壁对焊缝及其两侧一定范围内的母材进行扫查,记录发现的体积型缺陷、未熔合、裂纹等面型缺陷、母材中的体积型缺陷、面积缺陷等。再采用斜探头从外壁沿平行于焊缝和垂直于焊缝两个方向进行扫查。

3.2堆焊层检测

3.2.1堆焊层剥离及未熔合

先从外壁采用超声直探头进行检测,发现较大尺寸缺陷时在内壁进行复查。

3.2.2表面缺陷检测

采用渗透检测方法对内表面进行检测,检测范围至少包含:本体内壁环焊缝、凸台、凸台附近堆焊层、接管(含人孔)、热电偶套管及法兰密封面等部位。

3.2.3堆焊层内和层下缺陷检测

从外壁采用单晶直探头、单晶横波斜探头、单晶纵波斜探头对堆焊层内部缺陷进行检测,并从内壁采用双晶直探头和双晶纵波斜探头对发现的的缺陷进行复验。

3.3硬度、金相及铁素体含量检测

对反应器的筒体与上下封头母材、焊缝及热影响区、堆焊层进行硬度抽查(减少堆焊层表面的硬度测试),返修部位和超温部位也应进行硬度检测。

金相检测的重点是判断晶界碳化物析出情况,是否存在应力腐蚀微裂纹及氢腐蚀裂纹、球化及石墨化是否存在及严重程度等。对硬度检测发现的异常部位、无损检测发现裂纹的部位、铁素体含量超标部位、制造过程中的返修部位和使用过程中的超温部位应进行金相检测。

4 基于RBI技术的加氢反应器的检验

以某石化装置60万吨/年加氢裂化装置加氢反应器为例,介绍加氢反应器基于RBI风险评估技术[13]的基本检验过程。

4.1加氢反应器的腐蚀计算及检验策略

采集设备的基础数据及工艺物流数据后,将数据输入软件中进行腐蚀计算,腐蚀计算的过程基于API581标准进行,腐蚀计算可以得到设备各个部件的损伤类别、损伤机理、敏感性或腐蚀速率(表1),根据损伤类别和损伤敏感性或腐蚀速率就可以制定相应的检验策略,检验策略的选择主要是降低评价出的损伤类别带来的风险。

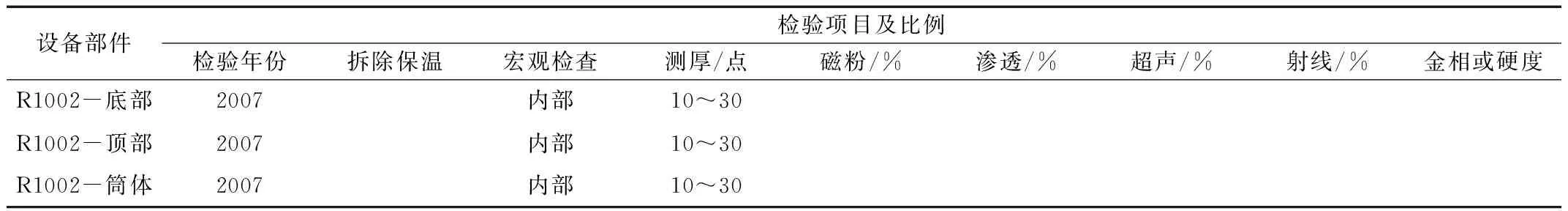

根据风险评估中腐蚀计算的结果,制定出相应的检验策略,见表2,因为计算出的损伤类别是减薄、损伤机理是高温硫/环烷酸腐蚀,所以检验策略中仅需要测厚检测及内部的宏观检查便能有效的识别出计算损伤。

表1 反应器损伤机理表

表2 反应器检验策略

4.2加氢反应器的检验策略修正

除软件分析给出的主导腐蚀机理外,反应器在使用过程中还可能出现连多硫酸应力腐蚀(停工时发生)、人孔密封槽底应力腐蚀开裂、堆焊层σ相脆化、回火脆化、蠕变等几种损伤机理。软件计算值与实际中出现的损伤有时不一致,导致不一致的原因有多种,一方面是由于软件本身在评价某些损伤机理时存在固有的局限,另一方面是RBI计算的前提条件是基于装置、设备在设计和制造过程中无缺陷,在实际中是很难做到的。

为了客观、准确的制定出反应器的检验策略,需要根据以往检验经验、同行业的检验经验进行补充。补充内容如下:(1)反应器检验以内外部宏观检查、测厚和内部堆焊层渗透(PT)为主,PT 检查的重点部位为内部凸台、接管、热电偶套管角焊缝和人孔密封槽底以及铁素体含量不正常部位;(2)当热电偶套管变形角度达到45°以上时应及时更换;(3)内部凸台、接管、热电偶套管角焊缝和人孔密封槽底等部位应进行100%的PT 检查;堆焊层表面抽查20%,重点为铁素体含量不正常部位、补焊、手工堆焊部位;(4)当怀疑可能存在堆焊层剥离,应增加超声波扫查;(5)对铁素体含量超标部位应进行铁素体含量测定,并进行金相检查。

5 结 语

热壁加氢反应器由于使用条件苛刻,在检验过程中需充分考虑环境变化导致的反应器损伤问题,制定检验策略时应多向设备管理人员询问设备使用过程中的压力、温度及介质变化情况,变化发生和持续的时间,根据操作变化情况结合历次检验情况来选择有效的检验方法。

RBI技术在反应器的损伤机理识别方面可能会存在一些局限性,随着评估技术的发展及腐蚀数据库的不断累积,基于RBI技术的检验是一个趋势。检验的最终目的不仅仅是发现缺陷和制定下次检修周期,而是通过停工检验和在线检验降低设备的风险,根据设备的损伤机理和风险制定更加有效检验方法,保障设备的安全运行。

[1]洪学立,韩冰.热壁加氢反应器的制造和检验(一)[J].压力容器,2003,5(20):37-41.

[2]SH/T 3096-2001,加工高硫原油重点装置主要设备设计选材导则[S].北京:中华人民共和国国家经济贸易委员会,2002.

[3]《压力容器实用技术丛书》编写委员会.压力容器检验及无损检测[M].北京:化学工业出版社,2006:205-207.

[4]邓康.加氢反应器材料选用[J].石油化工设备,2004,33(3):67-68.

[5]杨宇峰,郭晓岚,刘金纯.Cr-Mo钢高温反应器的回火脆性及控制[J].当代化工,2005,34(1):64-66.

[6]周昌玉,赵涛,孙宇.加氢反应器材料回火脆化量预测[J].石油化工设备,2005,34(3):1-3.

[7]赵萍.加氢反应器用21/4Cr—1Mo钢回火脆性分析[J].河南石油,2002,16(3):53-55.

[8]API RP 571,Damage Mechanisms Affecting Fixed Equipment in theRefining Industry[S].Washington D.C:API Publishing Services,2003.

[9]API RP941.Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants [S].Washington D.C:API Publishing Services,2004.

[10]李波,于丽萍,郑启文.加氢反应器损伤及检验技术探讨[J].化工科技,2004,12(5):39-42.

[11]徐坚,钟曼英,郭世行,等.加氢反应器壁材料的氢损伤特性[J].中国腐蚀与防护学报,2003,23(3):149-154.

[12]柳晓民,陈进,孙晓明.加氢反应器堆焊层裂纹的成因与对使用的影响[J].压力容器,2005,22(9):39-42.

[13] API Publication 581.Risk-Based Inspection Base Resource Document[S].Washington D.C:API Publishing Services,2000.

Inspection Technology for Hot-wall Hydrogenation Reactor

ZHU Yan-xuan1,HUO Wei-jing1,BAI Ming-qing2

(1 Kelamayi Vocational Technique Institute,Xinjiang Dushanzi 833699; 2 Research Institute of Dushanzi Petrochemical Corp,Xinjiang Dushanzi 833699,China)

Structure,material selection,corrosion in using,crack and other damage situation of hot-wall hydrogenation reactor were discussed,and the cause for damage,the way to reduce or prevent damage were also summarized.Inspection technology for hot-wall hydrogenation reactor was mainly discussed,the NDT method was summarized according to the material and structure for the base and lining,the applying of risk based inspection using in hot-wall hydrogenation reactor inspection was also introduced.

hot-wall hydrogenation reactor;temper embrittlement;hydrogen attack;overlay spalling;risk inspection

朱晏萱(1982-),女,讲师,主要从事化工设备检维修技术应用研究。

TQ052.6

B

1001-9677(2016)04-0121-03