新材料与新工艺

新材料与新工艺

中广核公司高性能隔磁片材料自主研制获重大突破

5月17日,中广核工程有限公司自主研制的反应堆控制棒驱动机构(CRDM)用高性能隔磁片在上海第一机床厂完成最终冷热态综合性能验证试验及评价工作,试验结果全面优于进口隔磁片,标志着我国高性能隔磁片材料自主研制工作取得了重大突破。

为解决核电机组CRDM产品的移动衔铁临界释放电流超差问题,打破国外在CRDM用隔磁片材料方面的垄断,实现隔磁片材料的国产化,中广核公司组织开展了高性能隔磁片材料的自主研发工作。此次试验使用的是曾在发生移动衔铁临界释放电流超差问题时进行了170万步性能试验的钩爪组件,自主研制的隔磁片装配在该套钩爪组件中完成了完整的冷态、热态和热态后冷态试验。试验结果均满足设计要求,且自主研制的隔磁片在冷态和热态后冷态试验中,各衔铁打开临界电流普遍优于170万步性能试验结果,显著优化了移动衔铁打开临界电流,在热态试验中临界电流与170万步性能试验结果相当。

该项研发成果为彻底解决CRDM临界释放电流超差问题提供了强有力的支撑,实现了隔磁片材料的国产化,也为自主研制隔磁片应用于华龙一号等后续核电机组奠定了基础。

(北极星)

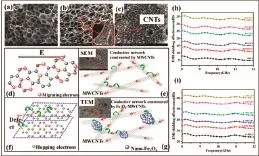

中科院合物院酚醛碳泡沫材料研究获进展

中国科学院合肥物质科学研究院应用技术研究所先进材料中心在开孔酚醛碳泡沫的电磁屏蔽性能研究方面取得新进展,在闭孔电绝缘的酚醛复合泡沫基体上获得了具有三维开孔结构的酚醛碳复合泡沫材料。该材料不仅超轻且在电磁屏蔽方面具有较好的应用前景。

与传统金属基屏蔽材料相比,聚合物泡沫材料具有质轻、易加工、防腐蚀、成本低、自阻燃、高残炭率等优良特性,但其导电性较差,在电磁屏蔽领域无法应用。针对上述问题,研究人员开发了一种简单的原位聚合法,将具有导电功能的碳纳米管和具有微波吸收功能的纳米Fe3O4复合到酚醛泡沫中,制备了一种功能化酚醛复合泡沫。该酚醛复合泡沫具有一定的导电性和电磁屏蔽性能,但尚无法满足需求。研究人员再将此酚醛复合泡沫进行高温碳化处理,制备了一种酚醛碳复合泡沫材料,此时,部分纳米Fe3O4被氧化成a-Fe2O3/g-Fe2O3。该酚醛碳复合泡沫材料具有三维开孔碳骨架结构,且碳纳米管均匀分散在碳骨架表面,使碳骨架、骨架表面的碳纳米管,以及碳纳米

管-Fe3O4形成3种导电网络,电导率高达3.6S/cm。由于纳米Fe3O4和g-Fe2O3具有吸波功能和高电导率,因此,该酚醛碳复合泡沫材料(厚度2mm)的电磁屏蔽效率高达62dB,在电磁屏蔽领域具有广阔的应用前景。

(合物院)

我国首台1.5T液氦零挥发核磁共振成像超导磁体下线

4月26日,我国自主研发的首台1.5T液氦零挥发核磁共振成像超导磁体在潍坊新力超导磁电科技有限公司成功下线,标志着我国在医学影像等中高端医疗器械的研究开发领域迈出了重要一步,将为实现“精准医疗”发挥重要作用。

该超导磁体是核磁共振成像系统中最为重要的设备,其磁场强度、稳定度、均匀度对图像质量影响较大。其高2m多,重达4000kg,室温孔径达845mm,液氦容量为800L,采用了4K再冷凝液氦回收技术,真正实现了液氦零挥发,大幅降低了液氦的使用成本。同时,该超导磁体采用优化设计的多线圈组合结构,线圈通入电流后的中心场强达到1.5T± 0.015T,具有较高的初始均匀度,经被动匀场后均匀度仍可达10ppm以下,可满足高质量成像的要求。

该超导磁体由潍坊新力超导磁电科技有限公司与中国科学院高能物理研究所联合研制。未来,研究人员将进一步推进该超导磁体的产业化及推广,以满足国内外市场需求,并研发3.0T液氦零挥发核磁共振分子成像超导磁体,进一步提升我国分子影像系统的技术水平。

(KJ.0501)

我国首台空间3D打印机研制成功

由中国科学院重庆绿色智能技术研究院和中国科学院空间应用工程技术中心联合研制的国内首台空间3D打印机在法国波尔多完成抛物线失重飞行试验,验证了其在微重力环境下的3D打印能力。

空间在轨3D打印制造是满足空间站维修保障需求的有效方法,可大幅提高空间站实验和维修的灵活性,减少空间站备品备件的种类与数量,降低运营成本,降低空间站对地面补给的依赖性。该空间3D打印机可打印的最大零部件尺寸达200mm×130mm,是美国国家航空航天局(NASA)首台空间在轨打印机可打印尺寸的2倍以上。

目前,该空间3D打印机已在法国波尔多完成了抛物线失重飞行试验,实现了塑料和复合材料等两种材料及失重、超重、正常重力状态下3类工艺参数、4种模型的微重力打印,成功获取了微重力环境下影响3D打印工艺参数的实验数据。

(KX.0426)

空客集团通过数字化解决方案扩展增材制造能力

欧洲空中客车集团决定将正在使用的达索系统公司的3DEXPERIENCE平台扩展应用到其增材制造项目中,以提高其增材制造能力。

据悉,3DEXPERIENCE平台集成了设计、仿真和生产功能,通过该平台,达索系统公司可提供一套端到端的解决方案,包括零部件增材制造的材料、设计、3D打印工艺优化、生产和认证等工程参数。

空客集团将3DEXPERIENCE平台作为“针对目标的协同设计”(Co-Design to Target)行业解决方案体验的一部分,通过部署达索系统公司的增材制造软件平台,可对增材制造流程每一阶段进行虚拟验证,以优化其概念设计,可支持飞机生产和飞行测试中所需样件、工装、零部件等产品的增材制造,提高设计、生产和测试的灵活性,在不牺牲强度或性能的前提下减少材料浪费,降低制造成本。

(李晓红)

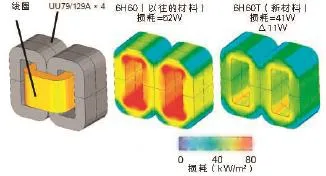

日本开发出铁芯损耗降低15%的锰锌铁氧体新材料

日本FDK公司开发出了锰锌(Mn-Zn)类铁氧体新材料——6H60T,可用于工业设备用大功率电源变压器等产品中。

半导体生产装置等工业设备配备的电源正在向大功率、小型化、节能化等方向发展,迫切需要降低这些设备电源变压器铁芯材料的损耗。针对这一问题,FDK公司利用自主开发的“铁氧体材料技术”,开发出了铁芯损耗比原产品“6H60”降低15%(工作温度为140℃)的6H60T。此外,该公司还能采用6H60T材料以行业标准铁芯形状“UU79/129A”进行产品生产。

(W.RJ)

中科院电工所研制出24T全超导磁体

中国科学院电工研究所的研究人员采用自主研发的高温内插磁体技术,将YBCO(氧化钇钡铜)内插磁体在15T超导背场下的中心磁场提高到了24T (4.2K),使我国成为继美国、日本、韩国之后第4个研制出24T全超导磁体的国家,标志着我国逐步吸收和掌握了极高场磁体制作技术,为实现GHz(109Hz)级别的谱仪磁体和极高场大科学装置奠定了基础。

与Bi2223内插超导磁体相比,YBCO超导磁体具有更高的上临界磁场和临界电流,且运行稳定性更好,更易获取极高磁场。研究人员采用YBCO带材,通过分级设计方式提高了整个线圈的安全裕度,利用特殊设计的焊接装置制作出了性能优良的磁体接头,制作的内插磁体在液氮测试条件下,当运行电流为32A时,中心磁体的磁场强度达到了1.62T(77K);而当运行电流为167A时,内插磁体在15T的超导背场中产生了9T的中心磁场,从而实现了中心场为24T的全超导磁体,其最高场达到24.3T。

(KX.0517)

全球首款石墨烯电子纸问世

广州奥翼电子科技股份有限公司与重庆墨希科技有限公司联合,成功研发出了全球首款石墨烯电子纸,并计划在半年内实现石墨烯电子纸的批量生产。这标志着我国在石墨烯应用方面走在了世界前列。

与传统的电子纸相比,该石墨烯电子纸具有以下3个优点:一是弯曲能力更强,强度更高,进一步拓宽了电子纸显示屏的应用范围,适用于穿戴式电子设备及物联网等需要超柔性显示屏的领域。其次,ITO(氧化铟锡)薄膜采用稀有金属铟,价格昂贵且存储量少,有短缺风险,而采用石墨烯生产成本较低,原料来源丰富。此外,由于石墨烯材料的透光率高,用其制作的电子纸显示亮度更好。

该石墨烯电子纸轻薄如纸,可卷曲折叠,便携、环保,可与柔性或刚性驱动底板相结合,制作出刚性石墨烯电子纸显示屏或超柔性石墨烯电子纸显示屏,扩展了电子纸显示技术的应用范围。

(楠综)

新材料、新工艺助力长征七号首飞

中国航天科技集团公司航天材料及工艺研究所多项新材料、新工艺使我国新一代运载火箭长征七号穿上了舒适的“防护服”,并提升了火箭的可靠性和运载能力。

作为在海南发射场“首秀”的新型火箭,长征七号面临着海洋盐雾和湿热环境的多重考验。该研究所采用特种涂层技术,解决了箭体耐水、耐盐雾、多防护界面匹配等关键问题。为了使火箭在飞行中更“舒适”,该研究所开展了箭体外部防热结构研究,研制出了隔热、烧蚀复合涂层,并首次采用了特种新材料“柔性陶瓷纤维毡”,与传统防隔热材料相比,其重量减轻40%以上,提高了火箭的运载能力。

此外,为了对长征七号“液氧-煤油”超低温推进剂贮箱进行绝热防护,该研究所研制了密度极低的全闭孔泡沫塑料绝热材料及与之配套的泡沫塑料自动喷涂系统、大型仿形加工设备、实时测量加工设备等,为超低温贮箱穿上了“防寒服”,保证了新型火箭结构和箭上仪器设备的安全可靠。同时,为了适应新型发动机管路的高压力(增压40%以上)特性,使整体结构重量更轻、可靠性更高,该研究所研制出了可靠性高达0.999999的新型复合材料气瓶,总减重达900kg左右,大幅提升了火箭的可靠性和运载能力。另外,该研究所还研制了大型“冯·卡门”外形碳纤维复合材料整流罩,不但减轻了20%的结构重量,还凭借“流线型”身材进一步提升了运载能力。

(KJ.0626)

我国抗辐照结构钢具备核聚变工程应用条件

中国科学院合肥物质科学研究院核能安全技术研究所研发的“中国抗辐照低活化环保型结构钢”(CLAM钢)通过成果鉴定。鉴定专家认为,该研究所研发的CLAM钢各项性能优异,材料性能数据满足聚变堆包层设计需求,处于国际同类产品领先水平,对于推动聚变堆和铅基快中子堆等新型核能系统的发展具有重大意义。

聚变堆作为新型核能系统,结构材料是制约其发展的瓶颈之一,抗中子辐照性能是聚变堆结构材料最重要的性能之一。研究人员秉承安全、清洁核能的发展理念,以工程化应用为目标,基于原创性新型核能系统中子输运理论模型,研发设计出了CLAM钢,并已实现工业规模制备,通过了大量的服役条件实验验证,具备了核聚变工程应用条件。

CLAM钢可服役于复杂核能系统极端物理环境,不会因中子活化而产生长寿命高毒性放射性核废料,清洁、环保、安全,使我国新型核能结构材料研发迈入了国际领先行列,对未来核能安全高效利用具有重要意义。

(刊综)