手工绕制弹簧用芯轴直径在电子元件中的影响

孟群歌 吴艳莉 赵美超 李坤明 张红军 西北工业集团有限公司 710043

手工绕制弹簧用芯轴直径在电子元件中的影响

孟群歌 吴艳莉 赵美超 李坤明 张红军 西北工业集团有限公司 710043

手工绕制材料为冷拉碳素弹簧钢丝的弹簧时,由于簧丝要承受较大的塑形弯曲,卸载后其弹性部分要恢复。同时,绕制成的弹簧需进行热处理去应力,因此,缠绕后的弹簧存在着回弹问题和热处理后变形等原因,故采用芯轴绕制时芯轴的直径要小于弹簧的内径,根据影响弹簧直径的因素,经过研究分析,经验积累和大量的实践论证,总结出了绕制弹簧用芯轴直径的确定方法。

弹簧;芯轴;直径;旋绕比;中径

0 引言

目前我公司使用的钢丝直径较小的扭簧几乎都是用芯轴手工绕制而成的。芯轴直径的大小对弹簧直径的影响较大,而且热处理后弹簧的直径也会发生变化。因此在绕制弹簧时要根据弹簧的直径合理确定芯轴直径,才能使绕制的弹簧直径满足使用要求。我们在多年手工绕制弹簧的实践中总结出了手工绕制弹簧回弹量及热处理后变形量的规律,为确定芯轴直径提供了依据,经过装配产品及在性能使用中应用证明,手工绕制弹簧生产效率较高,适用范围广,适应性强,操作方便,具有较好的经济性。

1 绕制弹簧用芯轴直径的确定

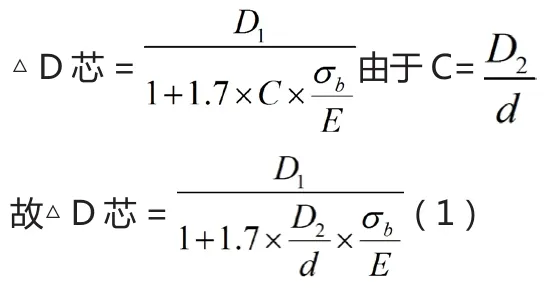

各种材料绕制弹簧,它们都具有一定的弹性,绕制后的弹簧均会产生回弹。所以,只有预先知道回弹量的大小,才能正确确定芯轴的直径。回弹量的大小主要与材料的抗拉强度、拉伸弹性模弹簧的旋绕比有关,其次还与工艺装置和卷制力、卷制后反方向转动的速度、热处理变形都有关。一般弹簧的回弹规律是:材料直径越大,抗拉强度越高,旋绕比越大,起回弹量越大。但旋绕比不能任意选取,通常可在4~16之间。经实践总结验证,得出如下绕制弹簧用芯轴直径的计算公式:

式中:E—材料的弹性模量(kgf/ mm2);C—弹簧的旋绕比;σb—弹簧钢丝的抗拉强度(kgf/mm2);D2—弹簧内径(mm);d—簧丝直径(mm);D1—弹簧内径(mm)。

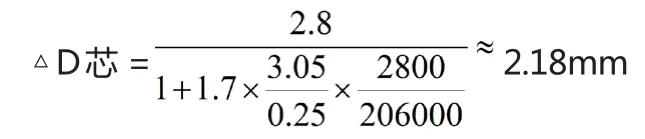

例如:用特殊用途弹簧钢丝乙T9A-T10A绕制某圆柱扭转螺旋弹簧,其内径为2.8mm,钢丝直径为0.25mm,钢丝的抗拉强度为σb=2800MPa,根据公式(1)得:

对于一些精度要求较低的弹簧,也可用下列的单公式进行估算:

△D芯=(0.75~0.85) D1(2)

式中:D1—弹簧内径(mm)。

如果在使用中,弹簧以内径与其它零件相配,式(2)中的系数应选大一些,若弹簧以外径与其它零件相配,系数应选取小一些。

热卷弹簧时,弹簧材料基本上是塑性变形,所以芯轴直径等于弹簧内径。

2 弹簧热处理变形量的计算

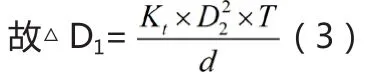

用冷拉碳素弹簧钢丝绕制的弹簧,都应经过回火,以稳定金属内部组织,消除内应力。实践证明,弹簧经消除应力回火后,一般来说其直径均会有不同程度的变化,即弹簧直径缩小及圈数增多等现象。影响弹簧热处理变形的主要因素有:材料状态、弹簧的旋绕比、热处理温度等。一般弹簧热处理变形量规律是:弹簧旋绕比越大,变形越大热处理温度越高,直径变形越大。另外绕制时所用的设备不同,热处理后的直径变化也有差异,即:利用手工以芯轴绕制要比自动机绕制弹簧的直径变形量大。一般按下列经验公式计算:△D1=KtCD2T(mm)由于

式中:△D1—回火后直径的收缩量(mm);Kt—回火变形系数,采用芯轴绕制的弹簧其数值为6×10-6,采用自动绕簧机绕制的弹簧,其数值为4.4×10-6;C—弹簧的旋绕比;D2—弹簧的中径(mm);T—弹簧的回火温度(℃);d—钢丝直径(mm)。

例如上面例子中的圆柱扭转螺旋弹簧,手工芯轴绕制,经过260℃回火后直径的收缩量按式(3)计算可得:

3 绕制弹簧用芯轴直径的最终确定

由于热处理后弹簧的直径将缩小,顾绕制弹簧用芯轴的直径根据式(1)计算后,还要在此数值上加上热处理直径的收缩量。但是根据经验,该值应取回火后直径收缩量的,一般旋绕比较大式取小值,否则去大值。因此芯轴直径的最终值应为:

D芯=△D芯+(80%~90) %△D1

如 上 例, 取 △D=80%△D1, 即:△D=80%×0.058=0.046mm

故芯轴直径应为:

D芯=2.18+0.046=2.226mm

4 结论

本文中芯轴直径的确定方法同样也适用于普通车床绕制弹簧时芯轴直径的确定。虽然影响弹簧回弹量的因素很多,而各因素之间又相互影响,比较复杂,所以对于一些特殊的弹簧,一般按照上述公式计算出数值,再在生产实践中积极探索加以实验修正,从而正确确定出芯轴直径。

[1]罗辉.机械弹簧制造技术.机械工业出版社,1987.

[2]张英会.弹簧.机械工业出版社,1982.

[3]宋述稳、张学明.基于车床绕制弹簧用芯轴直径的确定.机电产品开发与创新,2011.2.