某航空弯管零件的五轴数控加工

顾春光 曹著明 孙红梅 郭家田

(①北京电子科技职业学院,北京 100176;②山东科技职业学院,山东 潍坊 261053 )

某航空弯管零件的五轴数控加工

顾春光①曹著明①孙红梅①郭家田②

(①北京电子科技职业学院,北京 100176;②山东科技职业学院,山东 潍坊 261053 )

介绍了某型号卫星中的连接件——弯管的五轴加工数控编程中的关键技术。设计的弯管装夹工艺台实现了一次装夹完成工件内孔和两端的加工;在弯孔曲面的“可变轮廓铣”刀路设计过程中,通过优化朝向点设置,一方面避免欠切削,同时最大程度地发挥刀具的切削速度,提高加工效率和表面质量;在底座表面刀轨设置过程中通过刀具侧倾90°,实现立铣刀的侧刃加工,提高工件的表面质量。经试制采用该工艺方案和编程技术,加工出的工件达到设计和精度要求。

弯管;五轴加工;精密;制造;研究

弯管零件广泛应用于航空航天、石油天然气、核电等领域,其加工精度将直接影响整个设备的运行安全,在核电、航空航天设备中的弯管零件的尺寸精度和表面质量要求较高,传统的锻造、铸造技术很难达到相关设备的使用要求。因此对于加工精度要求较高的弯管零件,在锻压、铸造后还需要进行机械加工。

数控铣削加工技术在提高弯管零件加工效率、表面质量等方面具有很强的优势,其中的五轴数控加工技术在加工弯管内外曲面时,不仅能很好地解决加工干涉问题,同时能提高工件的表面质量。因此,五轴加工技术广泛应用于弯管等工件的精加工过程中。其五轴加工技术的主要优势是:一方面通过调整刀轴矢量避免刀具主轴与工件及工装的干涉,另一方面刀具相对于工件的位置角可以灵活调整,保证刀具切削时处于最佳模式,提高加工工件的表面质量,同时使表面误差分布均匀,保证表面质量的一致性。

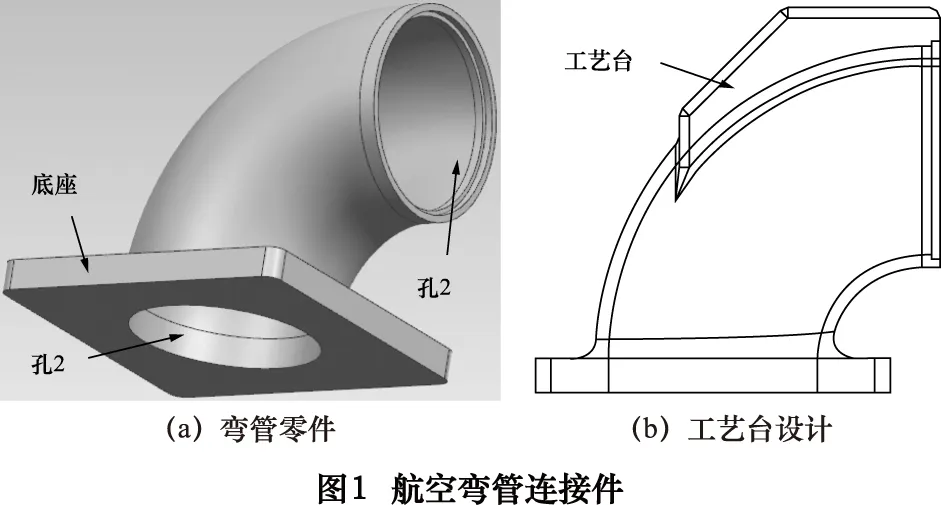

本文介绍的弯管工件为某型号航天卫星装置中的连接件,如图1a所示,材料为钛合金,内外表面粗糙度为Ra3.2 μm,要求的精度和表面质量较高;同时由于工件属于单件小批量生产,不适宜设计模具进行毛坯的铸造,所以毛坯采用实体长方体。该工件要求去除的加工余量大,需进行内外表面的粗、精加工,工艺工装较复杂;同时由于管道内孔弯曲90°,底座与弯管连接为一体,导致弯管侧壁加工过程中易产生干涉,加工难度较大,需在五轴联动加工中心中完成加工制造;同时工件两端各有一个圆柱孔;工件最小壁厚1.5 mm;

1 工艺工装方案设计

1.1粗加工工艺工装设计

根据工艺方案,该工件毛坯采用长方体,先对工件两侧面进行开粗,然后对两端的孔及底座进行加工;为提高加工效率,在弯管“背部”设计辅助装夹面—工艺台,如图1b所示,实现装夹工艺台后,能一次完成弯管两端孔及底座轮廓的粗精加工。粗加工共有5次装夹,留1 mm的加工余量,如图2所示,最后一道粗加工工艺是在五轴加工中心上完成的,然后在该工装的基础上继续完成精加工。粗加工中选用平口钳夹具,加工外表面时用φ8 mm的立铣刀,加工内孔时采用φ10 mm的立铣刀。工艺方案为首先先对弯管两侧面进行开粗,然后对上下孔进行粗加工。由于两端孔加工后,在弯管拐弯处留有“直角”残余毛坯,所以需要对弯管内孔进行二次开粗,切除“直角”,本文采用在五轴联动加工中心上,用“3+2”轴的加工模式,从孔的两端进刀,分两次加工切除“直角”残余毛坯,如图2e所示,加工工艺如表1所示。

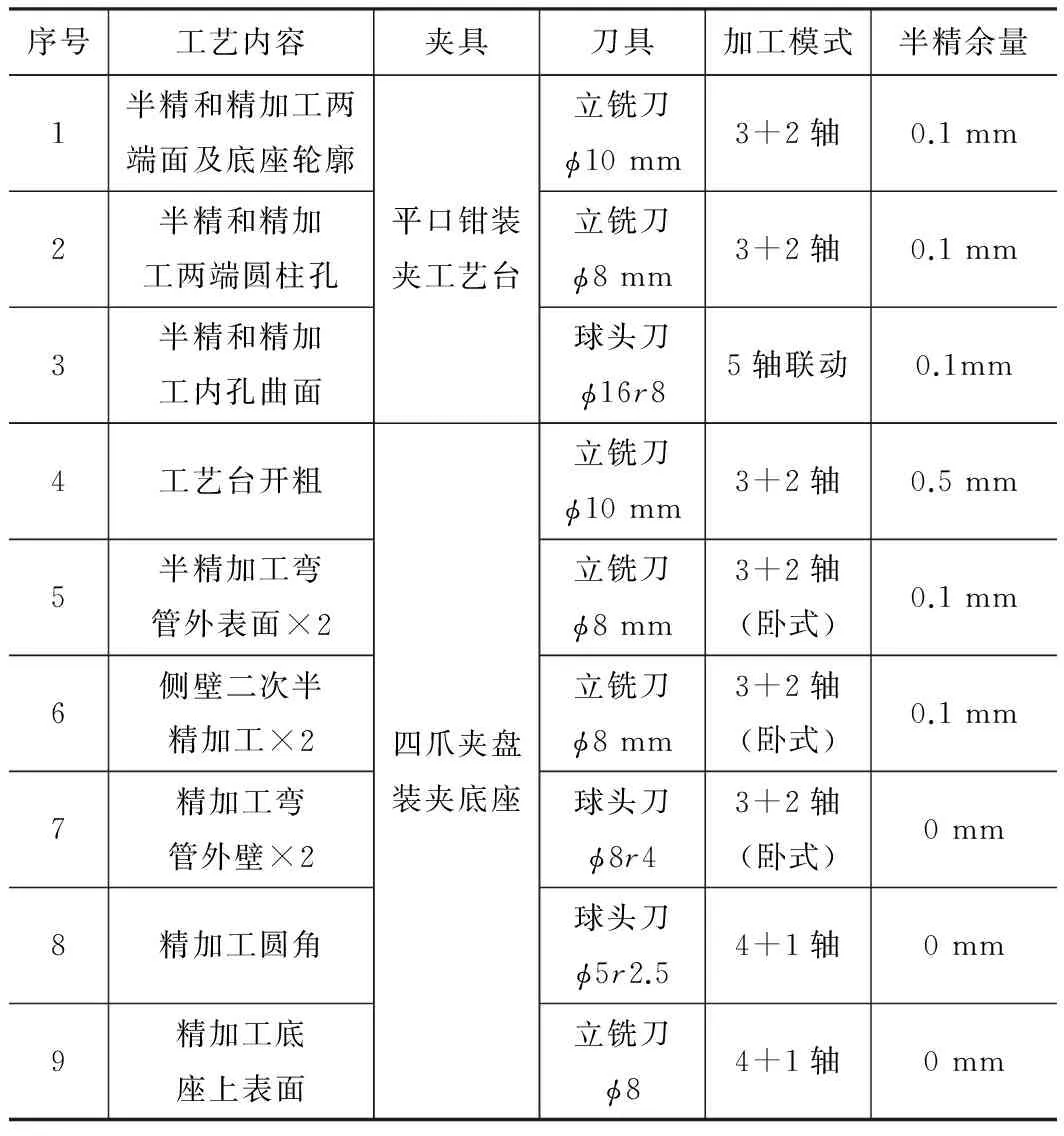

1.2精加工工艺工装设计

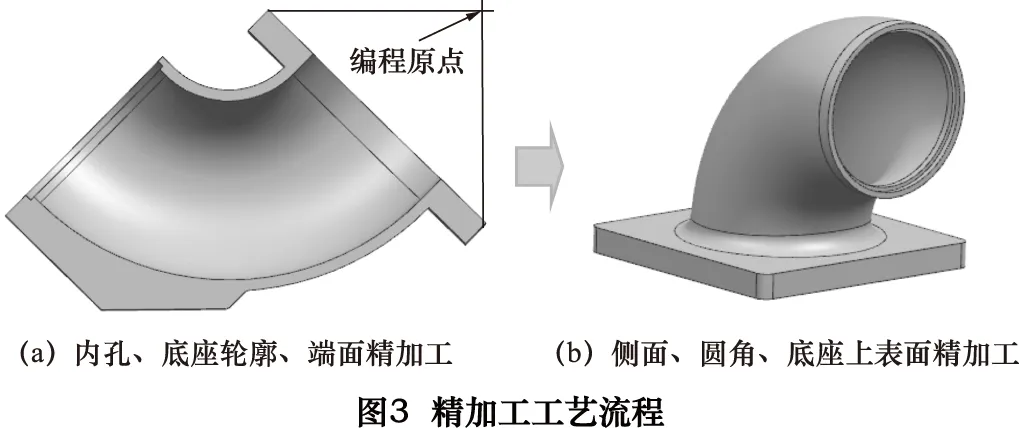

在弯管进行精加工之前,应先进行热处理,去除应力及改善切削性能。精加工分为两次装夹,在五轴加工中心上首先用平口钳夹工艺台,完成弯管内孔、两个端面以及底座轮廓的加工;然后用四爪卡盘夹着底座轮廓面完成弯管外部特征的加工,包括管壁外壁、圆角、底座上表面,精加工过程如图2所示。

在装夹工艺台时,由于零件从新装夹,需从新设计程序原点,为便于对刀,取底座对称面中水平和竖直线的交点为对刀原点(编程原点),如图3a所示;用四爪装夹底座时,编程原点为底座端面的圆心。半精和精加工弯孔曲面时,刀具需分别从孔的两端面进入加工,同时需设计加工重叠区域,避免接痕的出现;进行弯管外表面半精加工、侧壁二次开粗及精加工弯管侧壁时,分别从弯管的两侧进行90°卧式加工;圆角精加工属于4+1轴模式加工,刀轴相对于底座上表面向上倾斜20°;底座上表面精加工时采用卧式加工模式,利用立铣刀的侧刃加工,提高表面质量,精加工工艺流程如表2所示。

表1工艺表——粗加工

序号工艺内容夹具刀具加工模式余量1粗加工侧面12粗加工侧面23粗加工孔14粗加工孔25二次开粗孔平口钳立铣刀ϕ8mm3轴1mm立铣刀ϕ8mm3轴1mm立铣刀ϕ10mm3轴1mm立铣刀ϕ10mm3轴1mm立铣刀ϕ10mm3+2轴1mm

2 弯管五轴编程关键技术

2.1管道内孔曲面五轴加工程序设计

根据零件特征,加工弯孔时刀具需从两端孔分别进入加工;同时由于弯孔的弯曲角度为90°,加工时需采取五轴联动模式才能完成拐弯曲面的加工,本文采用的是UG9.0中的mill-multi-axis中的可变轮廓铣。首先提取弯孔内曲面,然后利用两个圆柱孔的交面将弯孔曲面分成两部分,然后再将曲面的截断处再延伸5 mm。再设计刀路时,关键要完成驱动方法、投影矢量和刀轴3个参数的设置。驱动方法选择相应的曲面为驱动面,切削模式采用螺旋,步距选择残余高度0.005 mm;投影矢量选择垂直于驱动体。

表2工艺表——精加工

序号工艺内容夹具刀具加工模式半精余量1半精和精加工两端面及底座轮廓2半精和精加工两端圆柱孔3半精和精加工内孔曲面平口钳装夹工艺台立铣刀ϕ10mm3+2轴0.1mm立铣刀ϕ8mm3+2轴0.1mm球头刀ϕ16r85轴联动0.1mm4工艺台开粗5半精加工弯管外表面×26侧壁二次半精加工×27精加工弯管外壁×28精加工圆角9精加工底座上表面四爪夹盘装夹底座立铣刀ϕ10mm3+2轴0.5mm立铣刀ϕ8mm3+2轴(卧式)0.1mm立铣刀ϕ8mm3+2轴(卧式)0.1mm球头刀ϕ8r43+2轴(卧式)0mm球头刀ϕ5r2.54+1轴0mm立铣刀ϕ84+1轴0mm

刀轴的朝向点位置选择很关键,既要保证刀具能切削到曲面各位置,又要使切削接触点距离刀具轴线垂直距离尽可能大,以提高切削速度和表面质量。本文解决刀轴朝向点的方法是,先将刀具铣削曲面最深处位置o和位置o′的刀轴范围求出,分别是∠aob和∠a′o′b′,然后取它们的角平分线的交点——P为刀轴朝向的点(刀具不管加工任何位置,刀轴矢量都会通过该点)如图4a所示。进退刀及安全平面设置时,进刀选择圆弧相切逼近,退刀选择线性-沿矢量,方向竖直向下,距离5 mm,安全平面设置为与底座端面平行,距离20 mm的平面,如图4b所示。用同样的方式完成弯孔另一端刀路的设置。

2.2管道外侧半精加工刀路设计

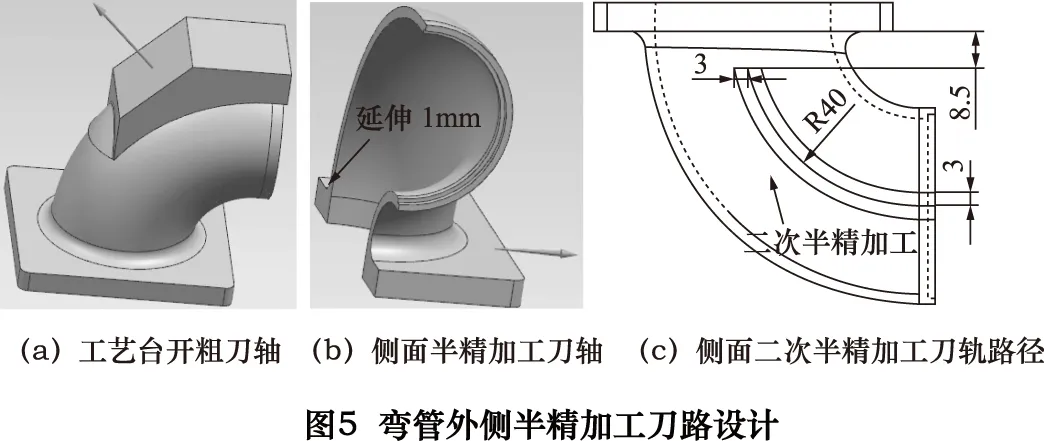

根据弯管加工的工艺流程,对弯管外部加工时,首先采用五轴定位模式(UG9.0中的CAVITY_MILL策略,刀轴垂直于工艺台倒角面,如图5a所示)对工艺台进行开粗,为提高刀轨计算速度,可仅设计工艺台为毛坯,弯管外壁为切削区域,设计切削模式为跟随周边,每层切削深度为1 mm。

弯管外侧半精加工采用3+2定轴(卧式)铣削,因此需将弯管在对称面剖切成两部分,为避免加工中出现接刀痕,须将剖切面外延1 mm,如图5b所示。弯管外侧半精加工分为两次,首先对侧壁、圆角、底座上表面整体进行半精加工(采用UG9.0的MILL-ZLEVEL_PROFILE工序),由于圆弧的曲率,在弯管侧壁中间区域会产生欠切削,所以需要对弯管侧壁进行二次半精加工,加工部位为弯管侧壁中间区域,如图5c所示。

在进行侧壁二次半精加工时,采用PLANAR_PROFILE(平面轮廓铣削),刀具沿着已做好的草图(草图平面平行于弯管的对称面同时与弯管侧壁曲面相切)曲线进行铣削。草图为弯孔轴线的投影线,同时双向偏移3 mm,草图上端距离底座上表面8.5 mm(避免与圆角干涉)。在设置该刀路时,加工底面设计为草图平面,边界平面设在草图上方1 mm处,每层切深0.2 mm。

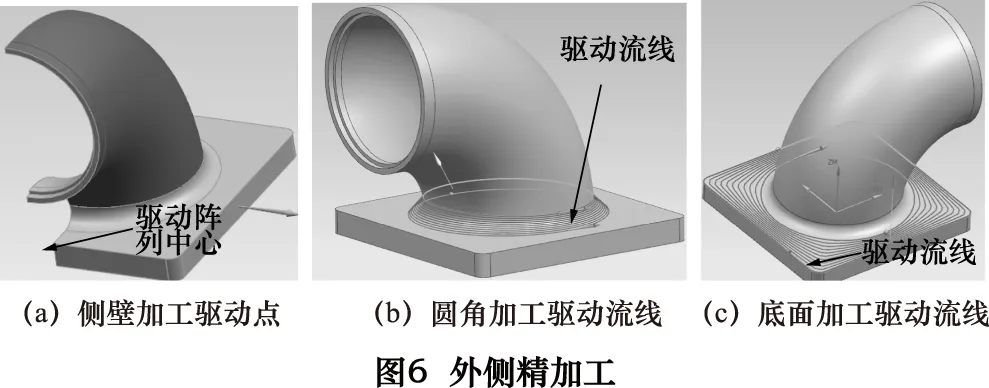

2.3管道外侧精加工刀路设计

弯管侧壁精加工采用φ8R4球头刀,在UG9.0的FIXED_CONTOUR(固定轮廓铣)策略下完成刀路设置。在刀路设置时选择被剖切的部件为几何体,弯管侧壁曲面为加工区域,刀轴方向垂直于剖切面。驱动方法选择区域铣削,在区域铣削中将非陡峭切削模式设为径向往复,阵列中心为弯孔圆弧轴线的圆心,如图6a所示,刀路方向向内,切削方向顺铣,步距恒定,最大距离0.05 mm。

圆角精加工采用φ5R2.5球头刀,在UG9.0的VARIABLE_CONTOUR(可变轴轮廓铣)中完成刀路设置。如图6b所示,驱动方法采用圆角曲面上边界为流线进行驱动;在驱动设置中刀具位置选择相切,切削模式选择螺旋,步距数设为20;投影矢量选择垂直于驱动体;刀轴设置为相对于矢量,前倾角为0,侧倾角为70°;进刀退刀选择圆弧-平行于刀轴;安全区域设置为圆柱,圆心为底座中心,半径为80 mm。

底座上表面精加工刀路设置同圆角精加工一样,采用VARIABLE_CONTOUR(可变轴轮廓铣),切削区域选择底座上表面。如图6c所示,驱动流线选择底座上表面的外轮廓线,同时将刀具调整为φ8 mm立铣刀,侧倾角调整为90°,实现卧式铣削,利用刀具的侧刃加工底座上表面。

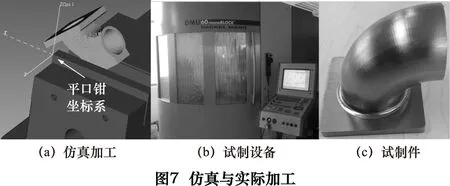

3 仿真验证与实际加工

在CAD/CAM软件完成刀路设置后,先在VERICUT软件中完成仿真加工,仿真加工无误后再导入到数控机床中加工。由于采用的机床是DMU 60 MONOBLOCK五轴联动加工中心是B+C结构的,所以对刀时采用从组件/B到组件/STOCK(能顺利扑捉到编程原点的情况下)。由于该工件的加工需多次装夹,编程原点多次变化,仿真时在平口钳上建立一个“平口钳坐标系”,则能通过该坐标系顺利找到各种装夹模式下“编程原点”的坐标,为此在“程序零点”设置时可采用从组件/B到坐标原点/“平口钳坐标系”,如图7a,有了“平口钳坐标系”,则能通过模型尺寸和测量工具等方式,找出各种装夹方式下编程原点的坐标。当工件翻转装夹时,可通过在CAD/CAM软件建立夹具和零件的模型,计算出翻转后程序工点(编程原点)相对于“平口钳坐标系”原点的坐标。

试制过程中,采用DMU 60 MONOBLOCK五轴联动加工中心进行试切,如图7b所示,试切效果如图7c所示。装夹工件时应尽可能将工件放置在工作台中央,保证卧式铣削时机床行程充足;同时应通过专用夹具将工件垫高,避免卧式铣削时主轴头与工装碰撞;同时应配齐刀具,精确测量刀具长度;精加工弯孔时采用圆柱刀代替球头刀,提高刀具的切削效率。由于加工程序中有螺旋循环旋转切削,所以需考虑后处理文件与数控系统“最短距离”参数设置的匹配,避免由359.99°到0°时,刀具不是旋转0.01°到0位置,而是朝反方向转359.99°返回0,这样极有可能发生撞刀。经试制采用该工艺方案和编程技术,加工出的零件达到设计和精度要求,如图7c所示。

4 结语

本文介绍了某型号卫星中的连接件——弯管的五轴加工工艺过程及数控编程中的关键技术。该零件形状复杂,需要加工的面较多,本文设计的“工艺台”解决了多次装夹的问题,实现一次装夹完成工件内孔及两端面的加工,避免重复定位的误差,为后续工序加工出了基准面。同时本文介绍的内孔曲面五轴联动加工程序——可变轮廓铣削策略,通过优化朝向点位置设计,一方面避免欠切削,同时最大程度地发挥刀具的切削速度,提高切削效率和工件的表面质量。在加工底座表面时选用底座轮廓线为驱动流线,设置侧倾角为90°,实现利用端铣刀的侧刃加工底座表面,大大提高工件加工效率和表面质量。同时本文还介绍了固定轮廓铣、平面轮廓铣削、型腔铣加工策略的编程技巧及多轴加工中的相关参数的定义及设置方法。

[1]曾豪华.基于UGNX6.0的整体叶轮加工工艺及数控编程[J].煤矿机械,2011(10):145-148.

[2]刘厚林,庄宿国,俞志君,等.jw200-100-315型离心泵诱导轮设计[J].华中科技大学学报,2011(12):14-17

[3]毕俊喜,邓幼英,王丽琴,等.基于UG/PostBuilder的DMU100五轴联动加工中心后处理器研究[J].机床与液压,2012(23):54-57.

[4]陈光明.基于数控加工的工艺设计原则及方法研究[J].制造业自动化,2005,27(9):54-59,72.

[5]王先逵.现代制造技术及其发展趋向[J].现代制造工程,2008(1):1-8.

[6]曾强,张志森,肖辉进.整体螺旋诱导轮五轴联动数控加工研究[J].制造技术与机床,2012(7):138-140.

[7]郭凯,刘献礼,程耀楠,等.开式整体叶轮加工关键工艺技术研究[J].航空精密制造技术,2008(3):34-40.

[8]孙建立.弯管内外表面数控铣削试验与内表面加工装置设计[D].大连:大连理工大学,2012.

[9]李超.五轴数控加工程序设计研究[J].机械设计与制造,2009(1):60-62.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The five-axis high precision manufacturing research of some air pipe bending parts

GU Chunguang①,CAO Zhuming①,SUN Hongmei①,GUO Jiatian②

(①Beijing Polytechnic, Beijing 100176,CHN;②Shandong Vocational College of Science& Techology, Weifang 261053,CHN)

This article describes the five-axis NC programming process a certain type of satellite connection——elbow in key technologies. This part of the profile to be processed more require multiple setups, this design elbow clamping process station clever solution to the problem of multiple setups parts to achieve a fixture hole completed in parts and machining at both ends; in "variable contour milling" toolpaths design curved surface in the hole by optimizing toward point settings, on the one hand to avoid under-cutting, while minimizing play cutting tools, improve processing efficiency and surface quality; the seating surface toolpaths the setup process via the tool roll 90 °, to achieve the side edge end mill processing, improve the surface quality of parts. After trial program using the technology and programming techniques, machined parts and precision to meet the design requirements.

elbow;five-axis machining; precision;manufacturing;research

TH164

A

10.19287/j.cnki.1005-2402.2016.08.027

顾春光,男,1965年生,研究生,高级工程师,研究方向为数控技术。

(编辑孙德茂)(2016-04-19)

160838