基于多源信息融合的数控机床不停机诊断研究*

刘丽冰 李 曼 李 莉 盖立亚 杨泽青

(①河北工业大学机械工程学院,天津300130;②沈阳机床(集团)有限责任公司,辽宁 沈阳110142)

基于多源信息融合的数控机床不停机诊断研究*

刘丽冰①李曼①李莉①盖立亚②杨泽青①

(①河北工业大学机械工程学院,天津300130;②沈阳机床(集团)有限责任公司,辽宁 沈阳110142)

面向数控机床高速、高加速度、高精度加工及安全生产要求,提出了一种新的智能化不停机诊断方法,采用离线分析与内外置传感器的在线监测相结合的方法,通过多源特征信息融合,实现CNC性能劣化类故障不停机诊断。首先,分析CNC机床故障工况特征,通过构建数字样机离线分析模型,采用模态动能法实现了数控机床加速度传感器优化布置;其次,采用神经网络模型和D-S证据理论相结合,实现内外置传感器多源信息分级融合;最后,实验验证了加速度传感器布局的合理性。

CNC装备;数字样机分析技术;在线监测;信息融合

数控机床是一种高度自动化、高度复杂、高度集成的加工系统,为了保障加工过程安全,保证加工质量,越来越多的学者研究了机床的状态监测与故障诊断,但是仍存在一些问题,如传感器的种类、数量及布局多是采用经验来确定,缺乏可靠的理论支撑且不能实现综合检测;对于一些部件的性能劣化类故障[19]多采用离线定期检测,无法实时了解其运行状态。因此本文研究基于数控机床内外置传感器多源信息融合的不停机故障诊断方法[24],采用数字样机离线分析与内外置传感器的在线监测相结合的不停机故障诊断方法,为提高故障诊断系统诊断的可靠性提供依据。

数字样机离线分析目的是确定机床故障监测特征点,解决机床传感器数量与布局问题,同时为多源信息融合网络的学习提供必要的数据支撑。Lian sheng Liu[3]等在研究航天飞机的主发动机的健康状态监测时提出了一种基于熵的传感器选择方法,解决了飞机发动机中部署大量传感器的问题。浙江大学钱华芳[4]采用有限元方法从理论上分析了主轴模型温度场和热变形,分别从时域和频域分析热误差,从而证明主轴模型中最佳温度测点的存在,解决了主轴各个传感器位置的温度变化与主轴热变形之间的线性关系和同步变化问题。中航工业北京航空制造工程研究所杨洁等[5]为确定振动传感器的安装位置,利用有限元分析对主轴及箱体部分进行瞬态响应分析,模拟在真实切削状态下主轴部件不同位置的瞬态振动情况,通过比较确定振动传感器的合理安装位置。本文利用SolidWorks建立了某数控车床的数字样机模型,利用ANSYS分析软件进行多种故障工况下机床的仿真分析,采用模态动能法实现传感器的数量和布局优化。

1 基于多传感器信息融合的数控机床不停机诊断方法

1.1数控机床故障分析及内外置传感器信号类型确定

不停机故障诊断是指通过对机床在运行过程中状态信息的采集、分析和处理,并结合设备的历史状况,来实时定量识别机床及其零部件的状态,并诊断得出有关零部件的异常、故障,再根据故障类型确定必要对策[6]。从本质上,加工过程故障诊断是一个模式识别问题。

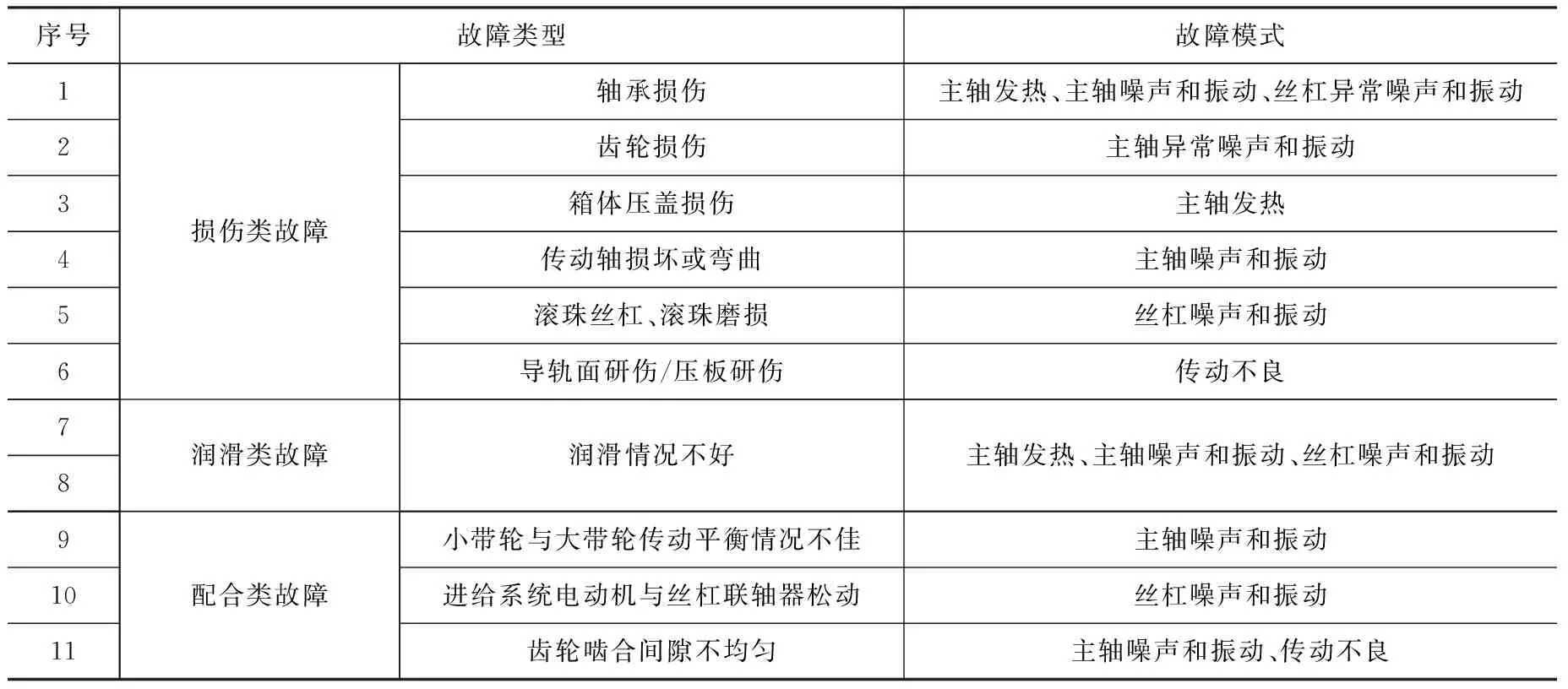

数控机床故障主要分为3类:第一类是数控机床本体(液压、气动和润滑装置等)的故障,约占机床所有故障的57%,包括主轴箱故障、导轨副与丝杠螺母副的配合故障、润滑及支承的预紧故障和液压、气动装置故障;第二类是电气控制系统的故障,约占整个故障的37.5%;第三类是数控系统的故障,约占整个故障的5.5%[20]。数控机床的自诊断系统能诊断43%的故障[21],即第二类和第三类故障,但对于保证机床加工质量的机械部分故障却无能为力。数控机床机械部分主要包括主传动系统、进给传动系统、回转工作台、刀具交换装置及箱体、底座。回转工作台和刀具交换装置的动作由PLC和电气控制实现控制,可以通过自诊断功能完成故障的诊断;箱体和底座等支承部件一般情况是稳定的,只有在它固定频率与机床振动频率一致时才发生共振产生冲击,且支承件的开裂也很少见,可不考虑;机械部分难以诊断的故障主要是主传动系统和进给传动系统的故障。主传动系统主要包括主轴、轴承和传动齿轮;进给传动系统主要包括轴承、连接件、导轨和滚珠丝杠螺母副,其故障类型及对应故障模式如表1所示[6,20]。

由表1可知,数控机床机械部分常见的故障有磨损、损伤、变形等,是部件性能劣化的过程,会有噪声、振动、发热等一些征兆,不会导致机床停机却影响加工质量,因此称为性能劣化类故障[19]。根据故障模式选择传感器信号时,优先利用机床本体信息即内置传感器信息,采用安装的外置传感器作为补充。电动机电流信号适用于低速检测,可以弥补传感器安装不便的缺陷,其信号频谱图可以反映传动系统的故障信息[7 -8];数控机床轴承齿轮以及高速设备故障信号属于高频范围,选择具有高频响应特点的外置加速度传感器来采集机床的噪声和振动信号[9];发热类故障信号采用外置温度传感器来完成采集;进给系统的传动故障及进给轴润滑特性可以采用光栅尺与编码器偏差信号来分析[10],其振动信号采用加速度传感器来采集。综上可以用来采集机床故障信号的内外置传感器有加速度传感器、温度传感器、电动机电流、光栅、编码器等。

1.2基于数字样机技术的故障监测特征点离线分析原理

为了确定监测特征点,首先根据车削力经验公式确定故障工况所对应的载荷。目前,在生产实际中计算切削力的经验公式可以分为两类,一类是指数公式,另一类是按单位切削力进行计算。本文采用指数切削力经验公式,如式(1)~(3)[23]。

表1数控机床主传动和进给传动机械部件故障类型及对应的故障模式

序号故障类型故障模式123456损伤类故障轴承损伤主轴发热、主轴噪声和振动、丝杠异常噪声和振动齿轮损伤主轴异常噪声和振动箱体压盖损伤主轴发热传动轴损坏或弯曲主轴噪声和振动滚珠丝杠、滚珠磨损丝杠噪声和振动导轨面研伤/压板研伤传动不良78润滑类故障润滑情况不好主轴发热、主轴噪声和振动、丝杠噪声和振动91011配合类故障小带轮与大带轮传动平衡情况不佳主轴噪声和振动进给系统电动机与丝杠联轴器松动丝杠噪声和振动齿轮啮合间隙不均匀主轴噪声和振动、传动不良

Fc=CFc·apxFc·vcnFc·fyFc·KFc

(1)

Fp=CFp·apxFp·vcnFp·fyFp·KFp

(2)

Ff=CFf·apxFf·vcnFf·fyFf·KFf

(3)

其中:Fc为主切削力,N;Fp为背向力,N;Ff为进给力,N;ap为背吃刀量,mm;vc为切削速度,m/s;f为进给量,mm/r;CFc、CFp、CFf为切削系数,与刀具材料、工件材料及加工类型有关,可以查系数表得到;xFc、yFc、nFc、xFp、yFp、nFp、xFf、yFf、nFf为指数,与刀具材料、工件材料及加工类型有关,同样可以查表得到;KFc、KFp、KFf为修正系数。

为了确定极限工况,首先要查找机床的极限切削力,然后再根据文献[22]分配背吃刀量和进给量和进给速度。计算得到机床坐标系下的切削力Fc、Fp、Ff后再转化为大地坐标系的三向切削力Fx、Fy、Fz,作为ANSYS分析时的力载荷。二者转换公式如(4)~(6)。

(4)

(5)

Fz=Ff

(6)

以仿真结果为基础,采用模态动能法实现加速度传感器布置的优化。模态动能法是通过挑选振幅较大的点或者模态动能较大的点来布设传感器的测点,在这种方法的基础上同时还衍生了许多方法,如通过计算所有待测模态的各可能测点的平均动能,选择其中较大者的平均模态动能法;通过计算有限元分析的模态振型在可能测点的乘积,选择其中较大者的特征向量乘积法等,目前多用于桥梁检测时传感器布置优化分析。本文按照模态动能法振幅较大的点来布置加速度传感器[11]。

1.3基于内外置传感器多源信息融合的数控机床不停机诊断模型

多传感器信息融合的方法有3种:数据级融合、特征向量级融合和决策级融合[16]。由于机床结构复杂性,信号特征与故障类型之间强烈的非线性,因此选取BP神经网络来进行特征融合,但是在处理多个传感器的大量测试数据时BP网络训练速度很慢,甚至出现不收敛的情况,并且没有充分利用不同传感器间的冗余和互补信息[17],而D-S证据理论作为一种不确定性信息融合方法, 可弥补这些缺点[18]。同时, 将各子神经网络的单通道输出直接转化为证据推理模型, 也避免了证据理论中建造基本概率分配函数的主观性和复杂性[18]。因此本文选取BP神经网络进行信号特征级融合,采用D-S证据理论实现决策级融合。将神经网络节点的输出归一化处理, 作为各焦点元素的基本概率值,归一化公式如式(7)。

(7)

(8)

(9)

数控机床故障诊断模型如图1所示。

2 基于多传感器信息融合的数控机床不停机诊断技术实现

2.1基于数字样机技术的故障监测特征点离线分析结果及传感器布置方案

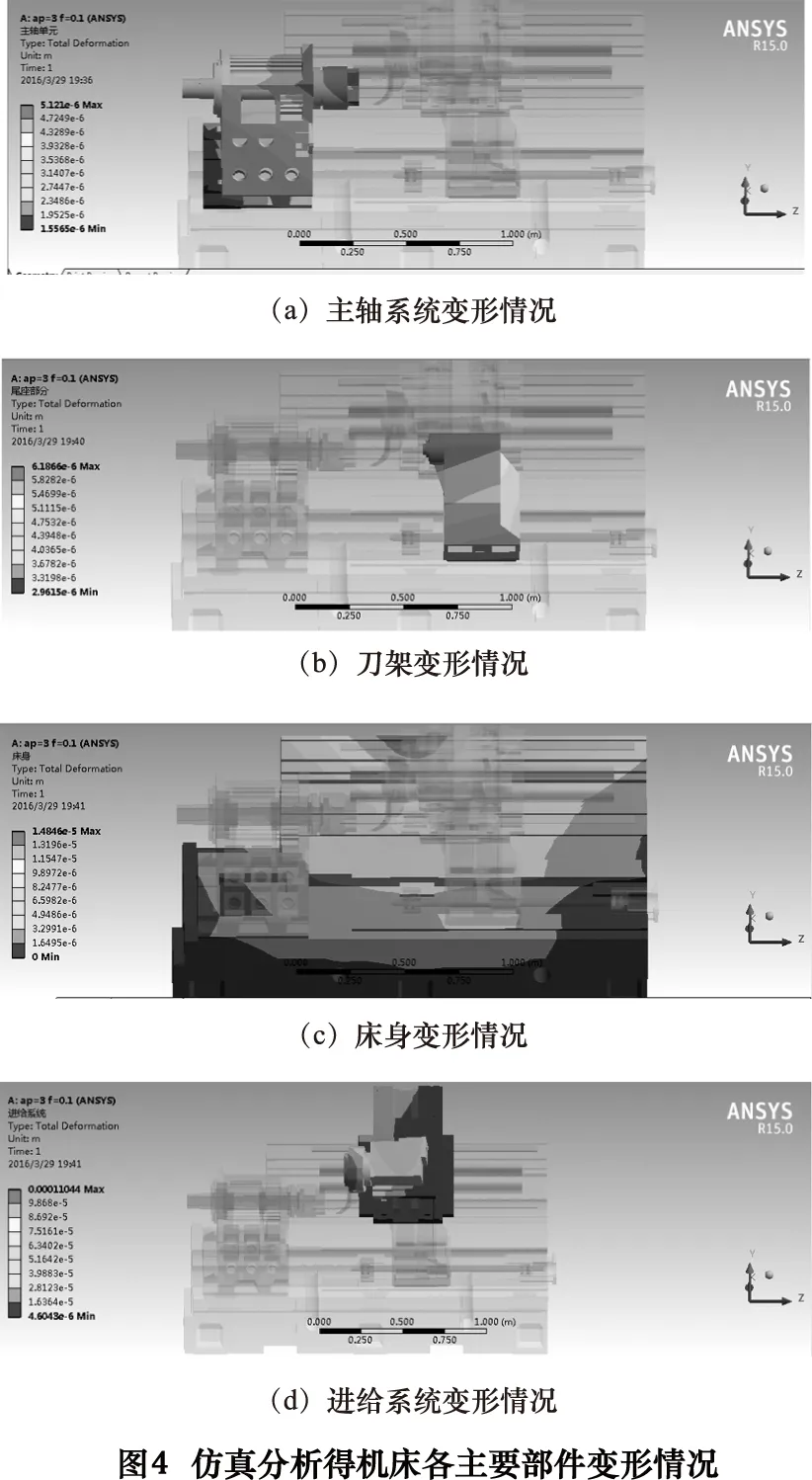

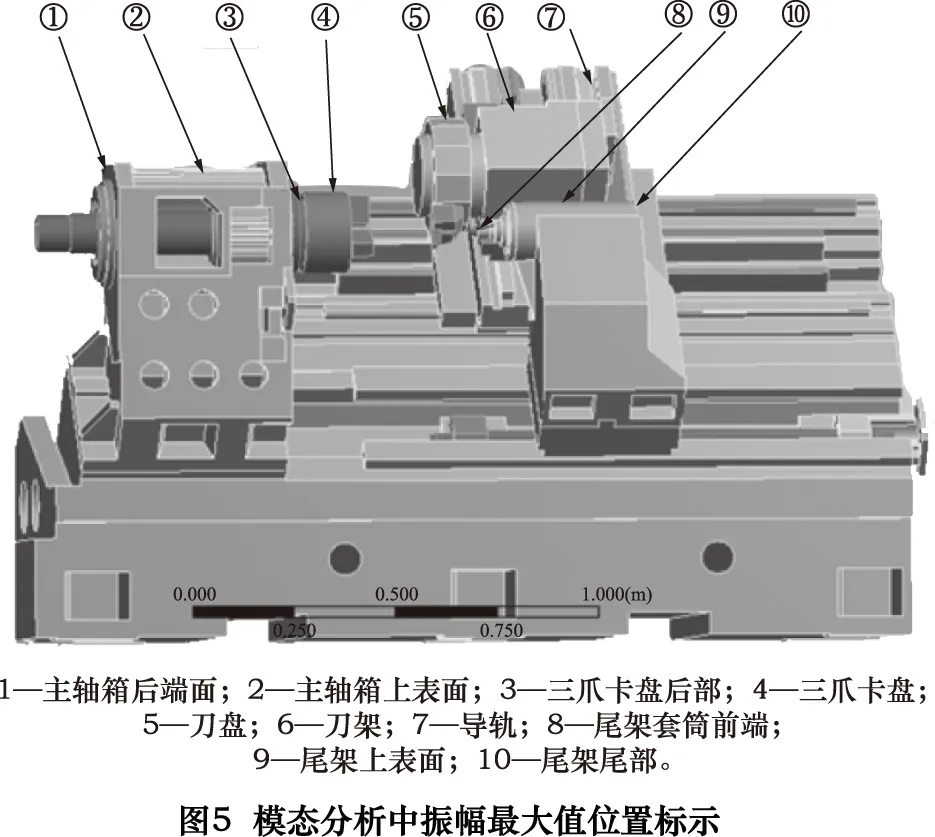

图2为采用SolidWorks构建的某数控车床的三维数字样机模型。采用Workbench进行有限元分析时需要将模型简化,去掉对故障分析影响不重要的倒角、圆角、小台阶、机床外罩、散热片、拖链等次要部件,并进行网格划分后得到整机有限元模型如图3所示。利用Workbench分析得机床各主要部件如主轴箱、尾座、床身以及进给单元变形情况如图4所示。图4再利用Workbench进行模态分析得到整机固有频率、各阶振幅最大值及最大值位置。机床的各阶振型及最大振幅位置如表2所示,各个点在机床上的位置标示如图5所示。

通过分析,并结合实际安装要求,确定在图5中①点处沿机床坐标系X向布置一个单轴加速度传感器,在③⑤⑧点处分别布置一个三轴加速度传感器。根据GB/T9061— 1988 的规定,主轴在最高转速下达到稳定温度时,滚动轴承温度不得超过70 ℃[12]。根据文献[4]分析,最终确定在主轴箱前端靠近前轴承位置安放一个温度传感器,在滚珠丝杠靠近轴承处安放一个温度传感器。

2.2多传感器信号预处理及特征值提取

将采集的原始信号经过数字滤波、放大、标度变换后进行特征值提取。在此所提取的特征值是为了接下来的神经网络模式识别。有效的特征值需要满足以下条件:(1)重复性,对同一工况条件下的重复数据信号提取的同一特征值在很小的范围内变化甚至不发生变化,即具有良好的重复性。(2)差异性。对不同工况条件下的重复数据信号提取的同一特征的特征值分布在相差较大的数据范围内,即具有较大的差异性[13]。(3)在机床故障时,所选特征值会发生明显变化,即能准确反映机床故障信息。

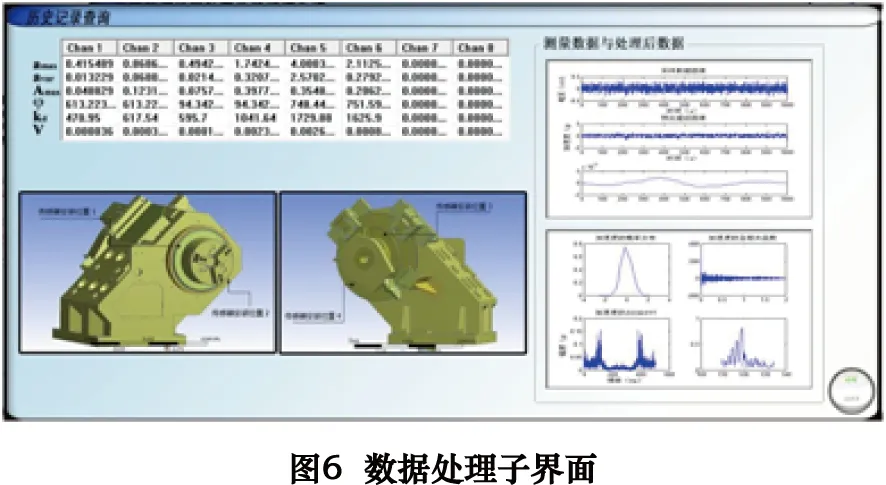

结合以上分析,确定振动信号时域特征值有均方根、方差、峭度、峰值。频域特征值选取时,根据振动信号的特点,不同类型的故障对应不同的特征频段,不同频段能量不同[14],因此采用小波包分析获得振动信号特征频率及其能量,所以振动信号的频域及时频域特征值有信号功率谱、特征频率、能量值;温度信号的特征值为温度瞬时值;电流信号的特征值为三相电流的RMS值和傅里叶变换值[15];光栅尺与编码器信号的位移值、速度值、加速度值及二者偏差的瞬时值和功率谱[2]。如图6所示为VC与MATLAB混合编程实现的数据处理子界面。

表2机床的各阶振型及最大振幅点

频率/Hz179.07215.02248.53252.12310.76320.52振型刀架部分前后摆动主轴箱前后摆动主轴箱左右摆动刀架前后扭摆尾架部分左右扭摆尾架左右扭摆振幅最大值/mm0.0595210.0721970.0738260.115960.119410.14691最大值位置⑤⑥⑦②③④①②③④⑤⑥⑧⑨⑩⑧⑨⑩

2.3内外置传感器多源特征融合及故障决策

实现特征层融合的BP神经网络有输入层、隐含层、输出层三层,以图5所标示的①③点处加速度信号及主轴电动机电流信号诊断主轴轴承故障、传动轴损坏、传动齿轮故障诊断为例,BP神经网络结构依次为7-20-4,7-20-4及2-10-4。BP网络的建立及训练MATLAB程序如下:

clc

p=load (′ANN1.txt′);

t=load(′ANN2.txt′);

PP=p′;

P=mapminmax(PP);

TT=t′;

T=mapminmax(TT);

net_1.trainParam.show = 50;

net_1.trainParam.lr = 0.025;

net_1.trainParam.mc = 0.9;

net.trainParam.epochs = 1000;

net.trainParam.goal = 0.01;

net=train(net,P,T);

ANN1.txt文件中存放着200组神经网络输入数据,ANN2.txt文件中存放着200组神经网络的输出数据,其中160组用于训练神经网络,20组用于测试神经网络,又有20组用于结果验证。

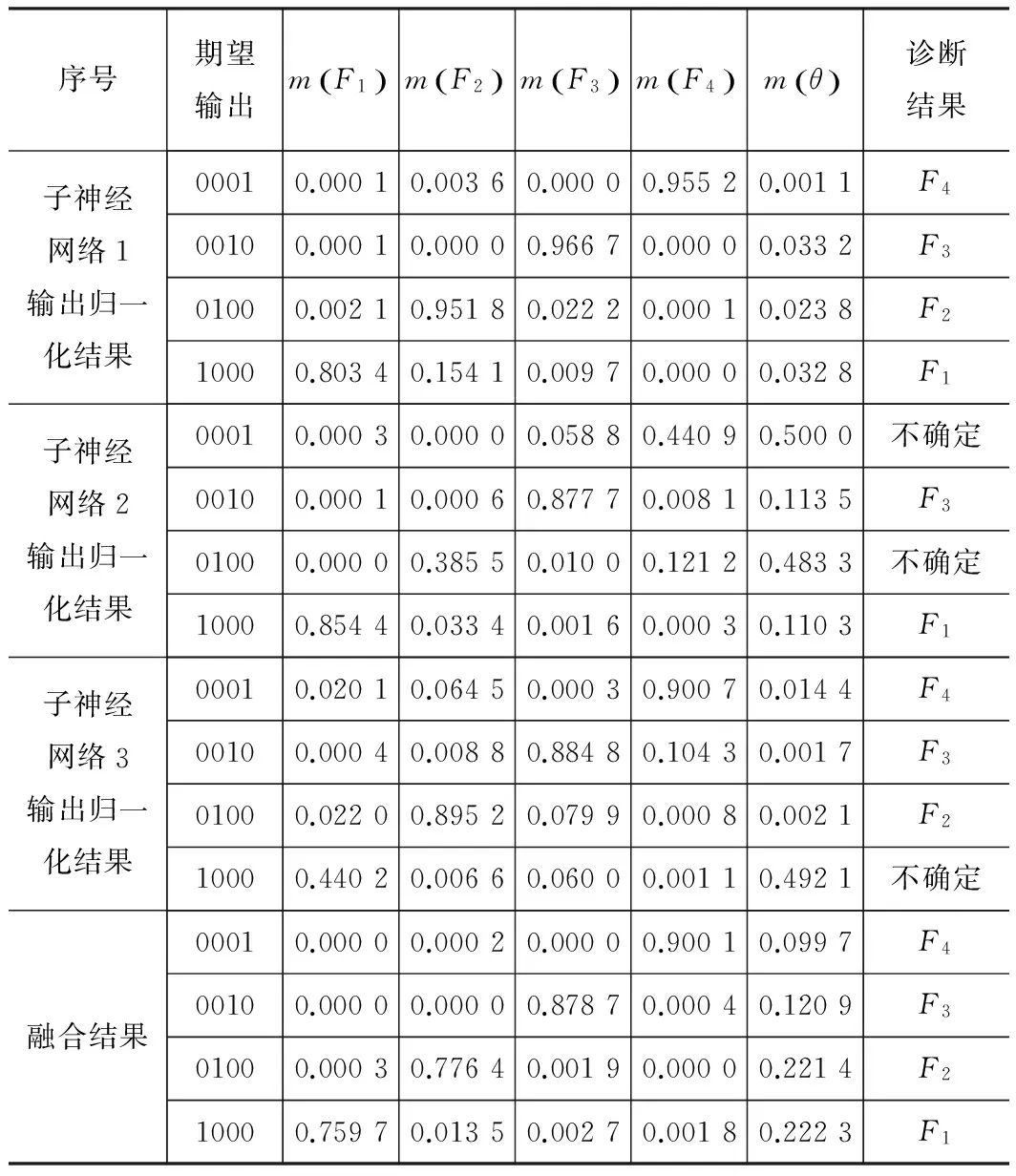

由表3可以看到,经过D-S证据理论决策融合后诊断结果不确定性大大降低,证明了此多传感器融合网络的可靠性。

表3多传感器融合网络测试结果

序号期望输出mF1()mF2()mF3()mF4()mθ()诊断结果子神经网络1输出归一化结果00010.00010.00360.00000.95520.0011F400100.00010.00000.96670.00000.0332F301000.00210.95180.02220.00010.0238F210000.80340.15410.00970.00000.0328F1子神经网络2输出归一化结果00010.00030.00000.05880.44090.5000不确定00100.00010.00060.87770.00810.1135F301000.00000.38550.01000.12120.4833不确定10000.85440.03340.00160.00030.1103F1子神经网络3输出归一化结果00010.02010.06450.00030.90070.0144F400100.00040.00880.88480.10430.0017F301000.02200.89520.07990.00080.0021F210000.44020.00660.06000.00110.4921不确定融合结果00010.00000.00020.00000.90010.0997F400100.00000.00000.87870.00040.1209F301000.00030.77640.00190.00000.2214F210000.75970.01350.00270.00180.2223F1

3 实验验证

实验对象是沈阳机床的HTC2550hs高速车床,它由2个直线轴和主轴组成,直线轴驱动采用伺服电动机+减速器+滚珠丝杠传动结构,x×z行程230 mm×600 mm,主轴转速最高达6 000 r/min,主电动机功率15 kW。分别将加速度传感器放置在图5所标示的①③⑤⑧及主轴箱体、床身等位置,在不同工况下采集加速度传感器输出信号,如图7所示为部分加速度传感器现场安装图。

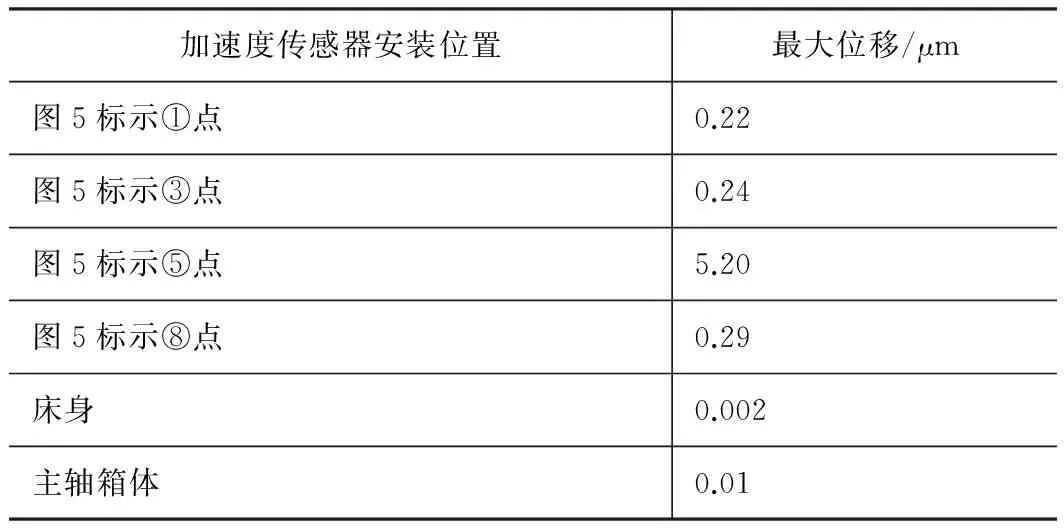

在空转条件下,当机床转速为1 000 r/min,各个加速度传感器安装点的最大振幅如表4所示。

在f=0.3 mm/r,ap=2 mm,n=1 000 r/min工况下,各个点的最大振幅如表5所示。

由表4和表5可得监测特征点的振幅较大,可以明显反映加工过程状态变化,因此加速度传感器安放在经离线分析所得的监测特征点位置是合理的,加工过程中将传感器信号进行处理、特征值提取再输入多传感器融合网络,即可以实现实时状态监测和故障诊断。

表4空载1 000 r/min时各加速度传感器安装点最大位移

加速度传感器安装位置最大位移/μm图5标示①点0.22图5标示③点0.24图5标示⑤点5.20图5标示⑧点0.29床身0.002主轴箱体0.01

表5f=0.3 mm/r,ap=2 mm,n=1 000 r/min时,各加速度传感器安装点最大位移

加速度传感器安装位置最大位移/μm图5标示①点0.29图5标示③点0.30图5标示⑤点6.50图5标示⑧点0.36床身0.04主轴箱体0.14

4 结语

本文针对机床的渐变性故障,采用离线分析与内外置传感器的在线监测相结合的方法,通过多源特征信息融合,实现CNC不停机智能故障诊断,实验验证了基于数字样机技术离线分析所得加速度传感器安装位置的合理性,并采用多种故障工况下仿真分析所得数据完成了多传感器融合网络的学习,并测试了BP网络和D-S证据理论相结合的融合策略的可靠性,为实现机床在线状态监测与故障诊断提供给了重要参考。

[1]付振华,丁杰雄,张信,等.多传感器融合在数控机床故障诊断中的应用研究[J].机械设计与制造,2014(2):140-142,145.

[2]周玉清,梅雪松,姜歌东,等.基于内置传感器的大型数控机床状态监测技术[J].机械工程学报,2009,45(4):125-130

[3] Liu L,Wang S,Liu D,et al.Entropy-based sensor selection for condition monitoring and prognostics of aircraft engine[J].Microelectronics Eliability,2015,55(9/10):2092-2096.

[4]钱华芳. 数控机床温度传感器优化布置及新型测温系统的研究[D].杭州:浙江大学,2006.

[5]杨洁,李初晔. 数控机床故障特征分析和传感器布局研究[J]. 航空制造技术,2014(14):72-76.

[6]张磊. 数控机床故障监测与诊断系统的研究[D].济南:山东大学,2012.

[7]Lauro C H,Brandao L C, Baldo D, et al. Monitoring and processing signal applied in machining processes - A review[J]. Measurement, 2014, 58(58):73-86.

[8]张克南, 陈一军, 谢里阳,等. 电机电流分析法在机床类设备诊断中的应用研究[J]. 机床与液压, 2007, 35(3):196-198.

[9]邓晓云. 振动诊断技术在数控机床状态监测与故障诊断中应用的研究[D].大连:大连交通大学, 2009.

[10]Kim G D, Chu C N. Indirect cutting force measurement considering frictional behaviour in a machining centre using feed motor current[J]. International Journal of Advanced Manufacturing Technology, 1999, 15(15):478-484.

[11]郭艳芬. 涪陵乌江二桥健康监测传感器优化布置研究[D].重庆:重庆交通大学, 2009.

[12]现代实用机床设计手册编委会. 现代实用机床设计手册(上)(精)[M].北京:机械工业出版社, 2006.

[13]乔宏. 基于小波神经网络的数控机床关键部件故障诊断[D].成都:西南交通大学,2011.

[14]蒲宇亭. 基于小波分析的高速CNC集成制造工况健康监控技术研究[D].天津:河北工业大学,2011.

[15]周玉清,孙挪刚,黎玉刚,等. 基于电动机电流的数控机床主轴状态监测系统研究[J]. 制造技术与机床,2011(3):71-73.

[16]杨占玺, 韩秋实, 孙志永. 基于信息融合技术的加工过程监测系统研究[J]. 机械设计与制造, 2009(9):243-244.

[17]梅杰, 陈定方, 李文锋.基于神经网络的多级行星齿轮箱故障诊断专家系统[J] .中国工程机械学报, 2011 , 9(1):117-121 .

[18]朱汗青, 马振书, 孙华刚. 基于神经网络和D-S证据理论的信息融合故障诊断方法[J]. 机械传动, 2012(10):90-93.

[19]董文龙. 基于性能特征和故障征兆的数控机床故障诊断方法[D].武汉:华中科技大学, 2013.

[20]罗永顺. 数控机床故障信号分析与特征提取[D].长沙:中南大学, 2007.

[21]王侃夫,陈颖. 数控机床故障诊断及维护[M].北京:机械工业出版社, 2015.

[22]张益方. 金属切削手册[M].上海:上海科学技术出版社, 2010.

[23]庞丽君,尚晓峰. 金属切削原理[M].北京:国防工业出版社, 2011.

[24]Dong J,Zhuang D F.Advances in multi-sensor data fusion:algorithms and applications[J].Sensors,2009,9(10):7771-7784.

(编辑陈钢)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on fault diagnosis methods of CNC machine tool during the operation based on multi source information fusion

LIU Libing①,LI Man①,LI Li①,GAI Liya②,YANG Zeqing①

(①College of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,CHN;②Shenyang Machine Tool(Group) Co.,Ltd.,Shenyang 110142,CHN)

In order to meet the requirements for high speed,high acceleration,high precision machining and production safety of CNC machine tools,this paper studies an fault diagnosis method combined the off-line analysis and internal and external sensors on-line monitoring, through the feature of multi-source information fusion to realize the CNC machine intelligent fault diagnosis during the operation. Firstly,using modal kinetic energy method to realize the acceleration sensors placement optimization based on the analysis of CNC machine tool fault condition and digital prototype model. Secondly,the model of neural network and D-S evidence theory are used to realize the multi source information classification fusion. Finally, the experimental results show that the rationality of the layout of the acceleration sensors.

CNC equipments; analysis of digital prototyping technology;on-line monitoring;information fusion

TG659;TP206+.3

A

10.19287/j.cnki.1005-2402.2016.08.020

刘丽冰,女,1961年生,工学博士,教授,主要研究方向为数控机床在线检测及误差补偿技术、计算机测控技术及系统、复杂系统模型技术、肿瘤生物治疗中的精确定位技术等,已发表论文60多篇。

2016-05-23)

160831

* 河北省科技计划项目(16211803D);国家自然科学基金资助项目(51305124);河北省自然科学基金资助项目( E2014202068)