浅析隔板材料中发泡塑料及工艺对破甲弹性能的影响

■ 浦元元 禹 烨

浅析隔板材料中发泡塑料及工艺对破甲弹性能的影响

■ 浦元元 禹 烨

本文针对隔板材料及工艺对破甲弹性能的影响,通过试验分析研究,提出为确保装药爆轰波形趋于理想状态、稳定破甲威力所选择的隔板材料及工艺控制方法。

引言:

弹药领域中,破甲弹的药型罩材料组织结构及加工质量、主装药的密度分布均匀性、隔板制造的工艺控制等方面对装药的破甲水平及稳定性有着重要影响。本文针对隔板材料中的发泡塑料及其工艺控制对破甲水平的稳定性进行了一些试验和研究。

1.隔板材料选择对破甲性能的影响

众所周知,聚能装药设计的理想状态是让爆轰波形呈W波形,而隔板的材料及工艺控制方法将直接影响到爆轰波的形状及破甲威力。因此隔板也是聚能装药中的一个关键零件。下面就隔板材料及制造工艺等方面开展实验研究,以找出内在的联系和规律。

目前最常用的隔板材料有软木、发泡塑料、胶木、聚胺脂、橡胶等。我们可以通过一组不同材料的静破甲对比试验,来看隔板材料对破甲性能的影响。

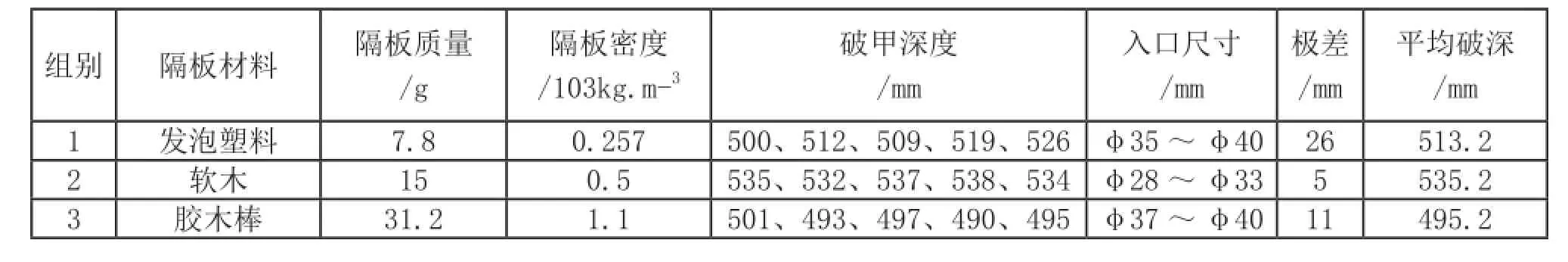

采用现已装备的某型破甲弹的装药结构,隔板分别用发泡塑料、软木、胶木,分别进行了一组静破甲试验。试验结果如表1所示:

从试验结果可以看出,软木隔板的破甲性能最好,且稳定性好。发泡塑料次之,夹布胶木最差。因此在隔板选用材料时应优先选用软木,其次是发泡塑料,再次是胶木,同时应根据弹丸的发射过载和隔板材料的强度综合考虑选用隔板材料。对于小过载破甲弹,应优先选用软木和发泡塑料隔板。

目前国内普遍采用发泡塑料作为隔板的材料,主要原因是发泡塑料的价格便宜,制造工艺性好,且尺寸稳定性较好。软木隔板运用很少,主要原因是由于效果好的软木材料少,且加工工艺繁琐,还存在尺寸稳定性差、易吸湿等缺点。

对于大过载破甲弹应优先选用胶木作为隔板材料。因为胶木虽不及软木和发泡塑料的破甲性能,但它的抗压强度高,且隔板性能与发泡塑料相比差异不大。

表1 三种隔板材料静破甲对比试验结果

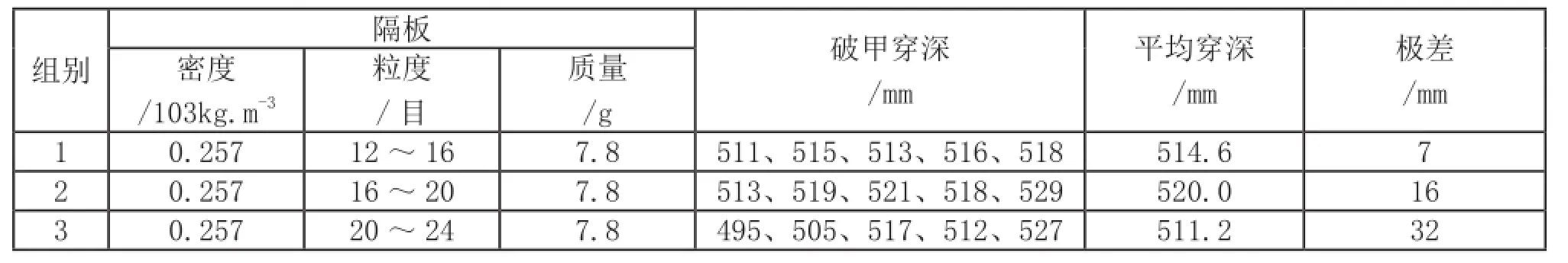

表2 发泡塑料隔板材料粒度对破甲水平的影响对比试验结果

2.发泡塑料隔板材料粒度对破甲的影响

我们分别对三种发泡塑料隔板材料的不同粒度进行了静破甲试验并收集数据制作成表。从表2试验结果可以看出,随着发泡塑料粒度的减小,破甲跳动越来越大。这是因为隔板的发泡不均造成了发泡塑料隔板密度的不均匀,从而影响了爆轰波形的中心对称性,使破甲威力出现了较大的跳动。

通过以上试验结果,在确定发泡塑料隔板的材料粒度问题上,可以得出以下两个结论:

(1)当对破甲威力稳定性要求较高时,应尽可能选择粒度较小的发泡塑料,以便消除隔板可能带来的影响。

(2)当对破甲威力要求较高时,可选用粒度大小适中的发泡塑料,而发泡的均匀性可通过加工工艺的调整来保证。

3.发泡塑料隔板的发泡工艺方法及控制

发泡塑料隔板的加工是采用加热的方法利用发泡剂受热汽化膨胀,以达到充填空腔和成型的目的。目前比较普遍采用的方法有:水煮发泡、蒸汽发泡、烘箱干发泡等。无论哪种工艺方法,都存在发泡均匀性问题。下面以最常见的水煮发泡为例,研究发泡塑料隔板成型工艺对发泡均匀性的影响。

通常采用的模具结构,往往由于倒料时,堆料的上平面不可能很平,并且由于模具加温时处于静止状态,使成型后的隔板出现周边颗粒大小不均匀现象。由于密度不均匀,很容易造成装药爆轰波形不对称,从而使破甲威力出现很大的跳动。

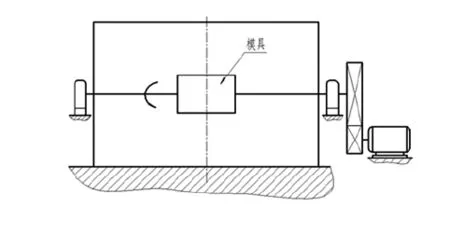

为了解决这个问题,可采取模具旋转发泡方法,见图1。

图1 模具旋转发泡方法示意图

这种方法是将模具放在加热器皿中,使模具始终处于转动状态。这样在发泡过程中,模具中的塑料颗粒不停地翻转,使各部分温度均匀,不存在颗粒的发泡有先有后,消除了质量偏心和密度不均匀的问题。

结论:

由此我们可以看出,要使发泡塑料粒度比较均匀稳定,应选用模具旋转发泡工艺。在此基础上,当发泡塑料粒度较小时,破甲威力稳定性比较高;当发泡粒度大小适中时,破甲威力最大;而当发泡粒度较大时候,破甲稳定性及破甲威力均不如前两者。因此选择合适的材料,采取合理的工艺方法,是保证隔板内在质量,确保爆轰波形,稳定破甲威力的重要手段。

[1]陈国光, 等. 弹药制造工艺学.北京:北京理工大学,2004

[2]王儒策等.弹药工程.北京:北京理工大学出版社,2002

[3]恽寿榕等.爆炸力学计算方法.北京:北京理工大学出版社,1995

[4]北京工业学院一系.爆炸物理基础.北京:北京工业学院,1974

(作者单位:总装驻扬州地区军代室)