往复式活塞压缩机高压段填料密封的改进

郭士才 李 飞 刘 桂 李西银

(安徽晋煤中能化工股份有限公司安徽临泉236400)

往复式活塞压缩机高压段填料密封的改进

郭士才李飞刘桂李西银

(安徽晋煤中能化工股份有限公司安徽临泉236400)

1 存在的问题

近年来,安徽晋煤中能化工股份有限公司使用的4M50型压缩机因高压段填料密封效果不好,发生氢氮气体泄漏,造成停机次数增多,六、七级填料平均使用寿命不足8个月;6M50型压缩机高压段填料使用寿命不到12个月。在多次检修中,发现拆卸下的填料组件中阻流环、密封环靠近曲轴一侧基本完好,而靠近高压气缸一侧损坏相对严重。损坏情况基本类似,阻流环、密封圈拉簧断裂,断裂拉簧夹杂在密封部位,密封圈内圈因发生“冷流”现象而出现翻边,造成密封失效;阻流环损坏情况与密封环类似,呈现“内差外好”现象,但是情况相对好一些。有时刚装上的新填料组件在空运转磨合完毕后,加量运行一段时间就出现气体泄漏的情况,经分析主要是由于填料的密封级数不够。填料密封一般是七级,七级密封中的最后一组密封单元的漏气量超出了填料漏气回收系统的过气量和前置密封环的密封能力,进而造成气体泄漏;另外,密封环直接面对高压气体,如果阻流环配合尺寸不当,极易发生“冷流”现象。经分析,高压段填料气体泄漏的主要原因是密封环发生“冷流”现象,造成密封失效。发生“冷流”现象的主要原因:①阻流环内径与活塞杆配合尺寸间隙过大;②阻流环、密封圈拉簧断裂;③密封级数不足,密封效果有限;④密封环无导流气槽,“死气”(每个填料密封单元中的高压气体)存在量较大,影响密封效果;⑤冷却水孔堵塞,造成冷却效果差或丧失冷却功能;⑥供油系统的故障检修,造成断油。

2 改进措施

(1)通过提高加工精度,以解决阻流环内径与活塞杆配合尺寸间隙过大的问题;但考虑到阻流环一般为铜质材料,高温下材料的线胀系数较大;阻流环内径与活塞杆装配时通过人工研磨,保证每一瓣阻流环与活塞杆的接触面积≥75%,4M50型和6M50型压缩机整体环与活塞杆配合间隙一般为0.2~0.3 mm。

(2)通过加粗拉簧直径,以解决阻流环、密封环拉簧断裂的问题。弹簧柱径由Φ2.9 mm扩大至Φ4.5 mm,以增加弹簧的弹性强度,避免弹簧疲劳断裂。

(3)取消填料盒的轴向弹簧和垫环,缩短填料盒高度,将填料盒数量由7个增加至10个,以解决密封级数不足的问题。增加填料的密封单元,以提高密封效果,即压缩每一个密封单元的填料盒的空间,减少密封单元的组成部分,取消填料盒中轴向弹簧和垫环部分。经测量,原填料函的密封空间为486.5mm;原来7个填料盒改为10个填料盒后的密封空间为486.0 mm。

具体做法:用车床车薄填料盒的密封腔,每个密封单元取消原来的垫环和节流环,将原每个密封单元的节流环改为最靠前的2个密封单元为全部节流环空间,后8个密封单元内只设置密封环和阻流环,将原有7个密封单元增加至10个,提高了密封效果。填料盒改进前、后示意见图1。

图1 填料盒改进前、后示意

(4)密封环开导气槽,引“死气”回流,减轻密封环压力,改善密封条件。在每组填料的密封环上用圆锉削出圆槽,加大活塞在吸气过程中的回气量,减少“死气”存在量,降低填料在活塞排气过程中的密封负荷,从而提高填料的有效使用寿命。目前,也有部分压缩机备件厂家已经机械加工出更合格的导气槽。

(5)改善冷却水水质,避免结垢;扩大冷却水孔孔径、设置冷却夹套,以增加换热面积。将原先使用的循环冷却水改为水质较好的深井水后,提高了水质清洁度,避免水质结垢和产生沉淀物。经测量计算,一组填料的所有水孔的换热面积约为0.25 m2,冷却水孔孔径扩大后,可以增加换热面积,考虑到孔径不能大于两道O形圈环槽之间的相对距离,将孔径由Φ8mm扩至Φ12 mm,这样整组填料的换热面积增加至约0.37 m2,此措施不仅能显著提高冷却效果,而且实施方便,将填料盒在钻床上扩孔即可。

经过使用,在扩大了填料盒冷却水孔孔径和使用深井水后,压缩机高压段填料的温度明显降低;但在高温天气,特别是水网系统压力低时,高压段填料仍然会发生超温现象,为此,对填料函进行外淋水降温,此措施没有持久稳定性,也不能做到防患于未然。为了能在炎热的夏季保障压缩机高压段填料不超温,在高压段填料的填料盒外围增设了1个自制的水夹套,即由1节Φ400 mm的管子对称割开,焊好对称的紧固筋板,预设好进水口、出水口,加上密封垫装在填料函上,接通冷却水后就成为1个简易的换热器,降温效果能达到5 ℃左右。

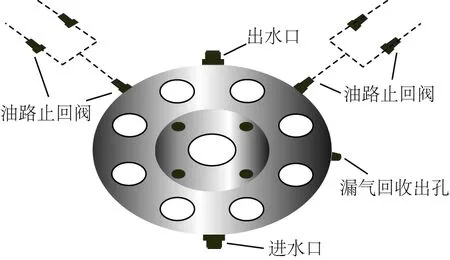

(6)增加注油点,消除供油系统故障对填料润滑系统的影响。压缩机高压段填料有2个注油点,每个注油点各由1个注油器及油路单独供油,每个注油单元的故障都会影响到填料的供油润滑,改单注油器单油路供油为双注油器双油路并联供油(如图2所示)。在1个注油器线路发生故障时,不会导致填料注油点的断油,给填料的润滑系统提供了强有力的保障。

图2 改进后供油示意

3 改进效果及效益分析

通过以上技改措施后,安徽晋煤中能化工股份有限公司的4M50型和6M50型压缩机(共计10台)高压段(六段和七段)填料(16组)的有效使用寿命均已由原8个月延长至20个月以上。一般,单台次压缩机填料维修费用2万元,则年可节省维修费用32万元,加上每次更换高压段填料及磨合填料平均需要占用20台时,按折为合成氨产量0.94 t/(台·时)计,综合经济效益更大。

2016- 03- 22)