600 MW燃煤电厂超低排放技改方案及应用

程永新

(中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071)

600 MW燃煤电厂超低排放技改方案及应用

程永新

(中国电力工程顾问集团中南电力设计院有限公司,湖北 武汉 430071)

为实现某600 MW燃煤电厂烟气污染物排放达到超低排放的目标,结合技改前烟气系统配置及布置情况,采用以低低温为核心的烟气协同治理技术路线,提出了 “锅炉燃烧器低氮改造+脱硝装置(备用层加装催化剂)+烟气冷却器+低低温静电除尘器+脱硫装置(交互式喷淋及托盘)+湿式电除尘器+烟气再热器+干烟囱”的技改方案。通过提效改造后,烟气氮氧化物、二氧化硫、烟尘排放浓度分别为36.8mg/Nm3、21.6mg/Nm3、1.7mg/Nm3,性能指标优于燃机排放限值。利用低低温烟气余热系统中多余的热量加热凝结水,由此可节约标煤耗0.59 g/kW·h。该项目超低排放技改方案的成功应用,可为后续类似工程技改时设计参考。

燃煤电厂;超低排放;协同治理;低低温静电除尘器;湿式静电除尘器;低氮燃烧器

0 引言

针对燃煤电厂烟气污染物高效脱除技术,德国诺尔公司和美国巴威公司分别开发了双循环和托盘技术,脱硫效率均可达98%以上。对于脱硫塔协同除尘能力的研究,日本已较早应用于Haramachi、碧南等电厂,其湿法脱硫塔出口烟尘浓度可控制在5 mg/m3以下。美国是率先对燃煤电站提出控制PM2.5排放的国家,主要通过在脱硫塔后设置湿式电除尘器来脱除PM2.5。国内燃煤电厂烟气污染物治理常规技术路线主要侧重于单一设备脱除单一污染物,没有考虑各设备间的协同脱除效应,导致脱除效果难以满足现行超低排放标准的要求。近年来,国内相关企业自主研发或采用引进技术,已提出了多种超低排放技术路线。其中以低低温为核心的烟气协同治理技术路线,成为当前国内新(改)建工程中超低排放的主要技术方案[1,2]。以某600 MW超超临界燃煤机组超低排放改造为例,分别对脱硝、除尘、脱硫系统的改造方案进行阐述及分析,采用烟气协同治理技术实现超低排放的同时,还可利用低低温烟气余热系统中多余的热量加热凝结水以节约煤耗,真正实现了燃煤电厂节能减排的双重目标。

1 改造前烟气系统主要配置简介

1.1锅炉

锅炉为哈尔滨锅炉厂提供的超超临界变压运行直流锅炉,型号为HG-1795/26.15-YM1,П型布置、单炉膛、改进型低氮 PM(Pllution-Minimum)主燃烧器和分级送风燃烧系统、墙式切圆燃烧方式,一次中间再热、平衡通风、固态排渣、全钢架悬吊结构。

1.2脱硝系统

脱硝系统采用选择性催化还原SCR(Selective Catalytic Reduction)技术,还原剂选用液氨。在设计煤种、600 MW工况、入口NOx浓度≤450 mg/Nm3条件下,催化剂采用2+1模式设置(运行初期安装2层催化剂,预留第3层催化剂空间),脱硝效率不小于80%。脱硝系统采用双反应器,布置在省煤器与空气预热器之间的高含尘区域。

1.3静电除尘器

每台锅炉配置2台双室四电场静电除尘器,型号为:2BEL459/2-4。除尘器进口烟气温度120℃,入口烟尘浓度为29.5 g/m3,保证除尘效率≥99.7%。该厂于2011年对第一电场原工频电源进行了高频电源(GGYAJ-1.8A/72KV)及相关控制系统升级改造。

1.4脱硫系统

脱硫系统采用石灰石一石膏湿法工艺,一炉一塔,设置有脱硫增压风机及回转式GGH(Gas-Gas Heater),吸收塔采用喷淋塔,配备3台浆液循环泵及3层喷淋层,无托盘,设置2层屋脊式除雾器。在燃用设计煤种(S=1.0%),脱硫效率按不小于95%设计。

2 超低排放改造设计边界条件及技术路线选取原则

2.1超低排放改造设计边界条件

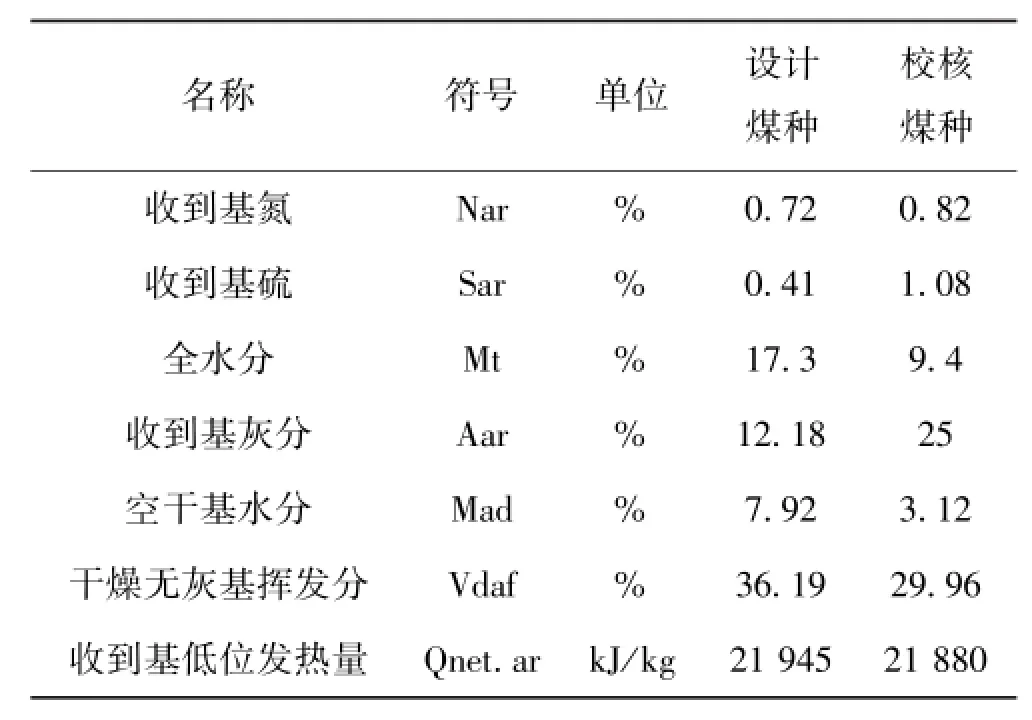

对于改造工程而言,煤质资料的分析及确定是重要的设计边界条件之一。本案例原设计煤种为淮南烟煤,校核煤种为晋北烟煤。但电厂实际运行燃煤来源不定,煤种较多且变化较大,因此环保技改工程需结合实际燃用的煤质资料、灰分成份及煤炭掺烧情况确定技改煤质资料,见表1所示(部分内容)。

表1 技改煤质资料

2.2超低排放改造技术路线选取原则

超低排放改造在充分利用现有设备的基础上应尽可能降低能耗和成本。目前各种超低排放技术路线方案中,利用烟气协同治理技术是当前应用较多的方案之一。所谓烟气协同治理技术是指在同一设备内实现两种及以上的烟气污染物的同时脱除,或为下一流程设备的污染物脱除创造有利条件,以及某种烟气污染物在多个设备间高效联合脱除的技术[3,4]。该技术路线以低低温电除尘器为核心要素,根据相关研究成果[5],适用于烟气灰硫比CD/S大于100的燃煤电厂。

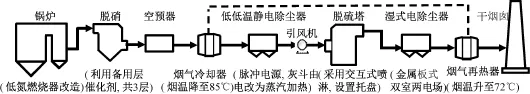

根据技改煤质资料计算,灰硫比为334(设计煤质)、248(校核煤质),满足烟气协同治理技术路线中以低低温为核心要素的应用条件。综合考虑现有系统配置及远期减排目标,提出了如下超低排放技术路线,其基本艺流程如图1所示。

图1 烟气超低排放技术路线工艺流程图

3 脱硝系统

3.1脱硝系统运行情况

锅炉原设计采用的是由哈尔滨锅炉厂配备的PM主燃烧器+分级送风燃烧系统。最低稳燃负荷到满负荷运行中省煤器出口处NOx的排放浓度维持在300~600 mg/m3之间,偏离设计值保证值≤450 mg/m3范围。2013年,该厂对两台机组进行了加装脱硝系统的改造,采用2+1层蜂窝式催化剂,锅炉整体NOx排放水平基本控制在45~80 mg/m3左右。

3.2脱硝系统改造技术方案

(1)锅炉低氮燃烧器改造

主燃烧器保持原有标高不变,将现有的PM燃烧器全部更换为新型 M-PM(Mitsubishi Pllution-Minimum)燃烧器[6],每墙更换5个,共20个。新增二次风喷口每墙5个,共20个。煤粉管道由PM分离器至燃烧器入口段更换直管段,包括三维膨胀节20只。附加燃烬风A-A(Additional Air)燃烧器保持原有标高更换喷口,每角8个,共32个。通过低氮燃烧器改造后,在40% ~100%BMCR工况下省煤器出口(即SCR进口)NOx排放≤260 mg/Nm3。

(2)SCR脱硝装置提效方案

脱硝装置原设计初装两层催化剂,设计脱硝效率80%,预留第三层催化剂安装空间。脱硝提效需增加催化剂体积,可采用在预留层增加催化剂方案,即3层催化剂均投运,脱硝入口浓度按照300 mg/Nm3、脱硝效率85%进行设计,改造后SCR出口NOx浓度降低到45 mg/Nm3以下。经核算,燃烧控制优化后脱硝系统需氨量小于原设计值,因此氨区所有设备均不需要重新选型,只需在预留层新增催化剂及声波吹灰器,更换SCR氨气调节阀即可。

在锅炉实施低氮燃烧改造的基础上,通过SCR脱硝装置利用备用层催化剂等措施,该厂机组烟气的NOx排放可满足超低排放要求,但改造后SCR系统阻力略增加约200 Pa,引风机运行电耗约增加2%,同时由于SCR入口NOx浓度由450 mg/Nm3降低到260 mg/Nm3,SCR液氨耗量降低,单台锅炉每年可节省液氨费用约189万元。

4 除尘系统

4.1除尘器系统运行情况

由于实际运行燃煤来源不稳定,尤其在满负荷运行时,除尘器出口平均烟尘排放浓度约35 mg/Nm3。

4.2除尘系统改造技术方案

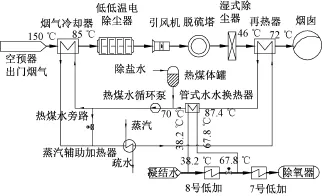

(1)管式烟气加热器 MGGH(Mitsubishi Gas-Gas heater)+低低温静电除尘器

由于机组实际运行排烟温度最高达到150℃以上,为了充分利用烟气余热及提高除尘效率,采用了低低温电除尘技术,将电除尘器入口烟气温度降至酸露点以下,从而降低烟尘比电阻及烟气体积流量,提高除尘性能及效率[7,8]。烟气余热系统采用两级烟气换热器,第一级烟气冷却器设置在除尘器入口,将烟气温度从150℃降至85℃;第二级烟气再热器设置在湿式电除尘器出口,拆除原有回转式GGH,将脱硫净烟气温度从46℃升至72℃,此系统采用闭式循环水作为媒介,与烟气进行热交换,图2为管式MGGH系统示意流程。

图2 管式MGGH系统示意流程图

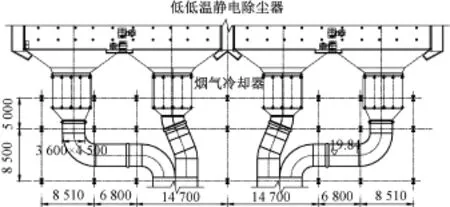

另外,在除尘器一电场配置高频电源的基础上对最后两电场设置脉冲电源,单台炉共计8台脉冲电源。在除尘器入口烟尘浓度为17g/Nm3(技改设计煤质)时,除尘效率提升至99.89%,除尘器出口烟尘含量控制在15mg/Nm3。并且将原除尘器灰斗、灰斗气化风、瓷轴绝缘子等整套低压电加热改造成蒸汽加热[9,10],即利用辅助蒸汽对除尘器灰斗进行加热,使灰斗温度达到100 ~120℃,其凝结水为高温饱和水,再分别通入瓷套瓷轴热风加热器和灰斗气化风加热器,将瓷套瓷轴风加热到110~120℃,灰斗气化风加热到120~150℃,最后成为60~70℃的过冷水排放至疏水扩容器水箱,全系统蒸汽热利用效率接近90%。此系统方案以适应低低温除尘技术,满足节能、除尘和输灰通畅的要求。图3为改造后的低低温静电除尘器入口烟气冷却器平面布置。

(2)湿式静电除尘器

湿式静电除尘器与干式电除尘器除尘原理基本相同,都要经历气体电离、粉尘荷电、收集和清灰四个阶段。与干式电除尘器振打清灰不同的是,湿式电除尘器采用自冲刷、喷雾冲刷和液膜冲刷等方式来进行清灰。目前国内外湿式电除尘器技术主要差别在于阳极板材质的选取,主要有柔性电极、金属电极和导电玻璃钢电极三种形式[11]。

图3 低低温静电除尘器入口烟气冷却器平面布置

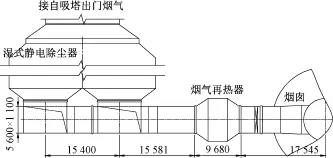

根据相关文献表明[12],金属板式湿式静电除尘器不仅对微细颗粒物PM2.5具有较高的脱除效率,而且对含湿气体中的SO3酸雾、重金属等具有良好的协同脱除效果。故本工程在脱硫吸收塔后加装2台双室两电场金属板式湿式静电除尘器,同极距为300 mm,阳极板板长为11 m,烟气流速为2.3 m/s。湿式静电除尘器的烟气处理能力可满足各种工况的烟气量,颗粒物脱除效率按入口最大20 mg/Nm3、出口3 mg/Nm3时设计,去除率不小于85%。图4为改造后的湿式静电除尘器及烟气再热器平面布置。

图4 湿式静电除尘器及烟气再热器平面布置

5 脱硫改造技术方案

5.1脱硫系统运行情况

自脱硫系统投产后其脱硫效率等性能参数在达到峰值之后呈下降趋势,主要原因有回转式GGH漏风增加、浆液循环泵出力不够、喷淋层堵塞等。在平均含硫量为0.55%时,对应的烟囱出口SO2排放浓度约为75 mg/Nm3。同时考虑到本项目回转式GGH漏风现象较为严重,为保证脱硫效率,故将回转式GGH拆除并在此基础上进行脱硫提效改造。

5.2脱硫系统改造技术方案

综合考虑原有脱硫系统的配置情况以及现场场地条件等因素,脱硫提效采用 “托盘+两层标准喷淋层+一层交互式喷淋层”方案。通过吸收塔内设置托盘,保持有一定高度的液膜,增加烟气在吸收塔中的停留时间;对喷淋层进行增容改造提高液汽比,改善塔内气流分布,强化脱硫传质效果来实现脱硫增效。同时为降低吸收塔出口雾滴含量,增加一层管式除雾器。

(1)吸收塔本体改造

保持原下层与中层喷淋层不改动,将原上层标准喷淋层改为交互式喷淋层,改造后的交互式喷淋层对应2台吸收塔循环泵。并在吸收塔入口与下层喷淋层之间增加一层托盘,材质采用1.452 9双相不锈钢,开孔率为35%,厚度为3 mm。原两层屋脊式除雾器底部增加一层管式除尘器,为配合湿式电除尘器的布置,吸收塔本体净烟气出口向锅炉侧旋转90°。改造后,在燃煤含硫量0.7%和600 MW工况下吸收塔运行阻力为1 811 Pa,在燃煤含硫量1.08%和600 MW工况下吸收塔运行阻力为2 537 Pa。

(2)吸收塔浆液循环系统改造

采用增加喷淋层浆液循环量来增加吸收塔的液气比和喷淋循环量,需提高浆液循环泵出力。脱硫吸收塔原有配置三台循环泵,流量均为9 800 m3/h,扬程分别为20.6 m/22.4 m/24.2 m,额定功率分别为900 kW/900 kW/1 000 kW。保持原有三台循环泵不变,新增一台循环泵流量为7 100 m3/h,扬程为24.0 m,额定功率为800 kW,新增循环泵与原有的24.2 m扬程循泵组成最上层交互式喷淋层。根据现场情况重新合理布置交互式喷淋层循环管道及增加的浆液循环泵,改造后塔内浆液循环时间为3.6 min。

(3)脱硫辅助系统及水量平衡核算

脱硫辅助系统主要包括石灰石浆液系统、氧化风系统、石膏脱水系统、废水处理系统等。经过核算后,原系统设计裕量可满足技改后的脱硫系统设计出力要求。

由于采用低低温除尘器后,进入吸收塔入口烟气温度约为95℃,可大幅降低脱硫系统蒸发水耗[13]。此时脱硫系统在脱硫设计煤种工况下,单台机组工艺水耗量为73 t/h。每台机组湿式电除尘器的废水排放量约为22 t/h,此部分废水含固量约为2 000~3 000 mg/L,废水经过预澄清器固液分离后,上部清水约20 t/h(含固量小于500 mg/L)自流入除雾器清洗水箱,用于除雾器冲洗,预澄清器底部浓缩液约2 t/h,直接补充到吸收塔,单台组脱硫提效改造后的废水排放量为5.2 t/h。

在四台浆液循环泵同时运行时,在燃煤含硫量1.08%和600 MW工况下,烟囱出口SO2排放浓度≤35 mg/Nm3。

与其他脱硫提效改造技术(单塔双循环、串联双塔等方案)相比[14],该方案具有如下技术特点:(a)充分利用原有脱硫设备和系统,改造量少、系统简单、工程投资低;(b)改造期间停机时间短;(c)技术成熟、可靠性高;(d)脱硫效率高。

6 超低排放改造效果及经济性分析

该项目对脱硝、除尘、脱硫环保设施改造投入运行后,通过当地环保保护检测中心检测,600 MW 工况时,烟气 NOx排放浓度为 36.8 mg/Nm3、SO2排放浓度为21.6 mg/Nm3、烟尘排放浓度为1.7 mg/Nm3,性能指标均优于设计值,实现了超低排放的目标。

本技改方案工程静态投资单台机组约增加0.99亿元,发电单位成本增加3.3分/kW·h。与超低排放技改前相比,烟尘、SO2、NOx年排放量分别约减少162 t、550 t、548 t,环境效益改善较明显。同时,由于设置了MGGH方案,优先保证烟气再热器出口烟温满足72℃的条件下,多余的热量通过布置在烟气再热器后的管壳式水水换热器,实现对凝结水加热系统的辅助加热,由此可节约标煤耗0.59 g/kW·h。

7 结论

根据煤质情况、现有环保设施排放状况,以安全、经济、环保为原则确定合适的技术路线是实现超低排放关键因素。借鉴国内外成功运行经验,该电厂国产600 MW超临界燃煤机组通过锅炉燃烧器低氮改造、脱硝装置备用层加装催化剂、低低温电除尘系统改造、吸收塔交互式喷淋及托盘改造、拆除回转式GGH、设置湿式电除尘器及MGGH等多项技术措施后,实现燃煤电厂烟气超低排放技改目标,可供类似工程技改时设计参考。

[1] 陈牧,胡玉清,桂本.利用协同治理技术实现燃煤电厂烟尘超低排放[J].中国电力,2015,48(9): 146-151.

[2] 帅伟,莫华.我国燃煤电厂推广超低排放技术的对策建议[J].中国环境管理干部学院学报,2015(4): 49-52.

[3] 郦建国,郦祝海,李卫东,等.燃煤电厂烟气协同治理技术路线研究[J].中国环保产业,2015(5): 52-56.

[4] 杨青山.火电厂 “超洁净排放”改造应对策略研究及问题分析[J].电力科技与环保,2015,31(4): 44-46.

[5] 赵海宝,郦建国,何毓忠,等.低低温电除尘关键技术研究与应用[J].中国电力,2014,47(10): 117-121.

[6] 胡志宏,李德功,邵红军,等.600 MW机组锅炉低氮燃烧改造[J].热力发电,2014,43(4):131 -134.

[7] 张学海,贾兆鹏.600 MW燃煤发电机组烟气超低排放改造方案对比[J].华电技术,2015(10):65 -68.

[8] 俞峰苹,李清毅,金军,等.燃煤发电厂烟气超低排放管式GGH控制模式研究[J].浙江电力,2015(9):62-65.

[9] 张东辉,庄烨,朱润儒,等.燃煤烟气污染物超低排放技术及经济分析[J].电力建设,2015,36(5): 125-130.

[10] 李庆,汪斌,孟庆庆,等.基于近零排放的除尘器升级改造设计选型相关问题技术分析[J].华北电力技术,2015(12):66-70.

[11] 司徒有功.超低排放湿式电除尘器方案的比较[J].江苏电机工程,2015,34(5):75-77.

[12] 朱召平,郑晓盼.湿式电除尘器在煤电超低排放中的应用[J].中国环保产业,2015(11):52-56.

[13] 程永新,胡玲玲.湿法脱硫系统的节能降耗优化措施[J].浙江电力,2014(8):35-39.

[14] 高广军,赵家涛,王玉祥,等.双塔双循环技术在火电厂脱硫改造中的应用[J].江苏电机工程,2015(4):79-80.

Ultra-low Emission Technological Scheme and Application for 600 MW Coal-fired Power Plant

CHENG Yongxin

(Central Southern China Electric Power Design Institute of China Power Engineering Consulting Group Corporation,Wuhan 430071,China)

To achieve ultra low emission targets of a 600 MW coal-fired power plant flue gas emissions combined with technological transformation of flue gas system configuration and layout,usedlow-low temperature as the core of the flue gas synergistic control technology route,proposes the technology scheme.The scheme comproses of boiler burner of low nitrogen transformation,removal of denitration device(reserve layer added catalyst),flue gas cooler,low-low temperature electrostatic precipitator(ESP),desulfurization device(interactive spray and tray),wet electrostatic precipitator,flue gas reheater and dry chimney.After transformation flue gas nitrogen oxides,sulfur dioxide,dust emission concentration are 36.8mg/Nm3、21.6mg/Nm3、1.7mg/Nm3,and the performance is better than that of gas turbine generator’s fuel gas emission limits.Used low-low temperature flue gas excess heat system to heat condensation water,which can save standard coal consumption 0.59g/kWh.The successful application of the scheme can be used as a reference for the design of similar projects in the future.

coal-fired power plant;ultra-low emission;synergistic control technology;low-low temperature ESP;wet ESP;low nitrogen burner

TK09

A DOI:10.3969/j.issn.1672-0792.2016.07.013

2016-05-05。

程永新(1981-),男,高级工程师,主要从事火力发电厂热机设计工作,E-mail:chengyongxin@csepdi.com。