变结构预测控制算法在1000MW机组协调控制中的应用

龚 诚

(江苏南通天生港发电有限公司)

变结构预测控制算法在1000MW机组协调控制中的应用

龚诚

(江苏南通天生港发电有限公司)

基于变结构控制方法和预测控制思想,提出了一种基于变结构的预测控制算法。 与传统的预测控制方法相比, 该算法具有设计简单、易于实现的优点。在此基础上,针对江苏南通发电有限公司1000MW超超临界机组协调控制性能不理想等实际问题,采用本文的变结构预测控制算法,提出了基于变结构控制思想的协调优化控制策略,实际应用表明,优化控制系统有效提高了机组负荷的调节性能,有效减小了关键参数的波动,大大提高了机组的运行稳定性。

协调控制;变结构;预测控制;负荷调节性能

0 引言

江苏南通发电有限公司1000MW超超临界机组的DCS采用艾默生公司的Ovation控制系统,在优化控制系统实施前,机组协调控制系统采用的是传统的“负荷指令前馈”+“PID反馈”的调节方案, 由于锅炉煤量对主蒸汽压力影响的惯性时间长,常规的PID控制往往难于对该类大滞后过程进行有效控制[1-3]。原协调控制系统的具体性能如下。

1)负荷控制:变负荷率在1%Pe/min左右,AGC的考核速率和精度不理想;

2)主汽压力控制:在负荷稳定时控制性能尚可,但在变负荷过程中经常出现0.7~0.8MPa幅度的控制偏差,且长时间振荡不易稳定;

3)主汽温度控制:由于协调控制系统的水煤比控制不合理,主汽温波动达10~15℃,常需要手动干预。另外,主汽温易长时间偏低,大部分时间均低于设定值5℃左右运行,机组经济性受到明显影响。

由于锅炉的惯性时间长,而汽机的惯性时间很短,在机组运行过程中,锅炉跟不上汽机所导致的能量不平衡是造成机组负荷调节性能差、关键参数波动大的根本原因[1-2],因此,要让锅炉跟上汽轮机的能量需求,正确的方法是“提前”调整锅炉热负荷指令,依靠“提前的时间”来弥补锅炉的“惯性”。 预测控制可根据所预测的未来时间段内的被控偏差来进行调节,若用预测控制来实现锅炉的热负荷调节,则可以有效“提前”锅炉热负荷的调整[4],确保锅炉能与汽轮机充分协调。但是,由于超超临界协调系统对象是3×3的多变量对象,而且很多控制作用还必须限制在一定的范围内,因此,应用时必须采用受限的多变量预测控制算法。由于目前所提出的预测控制方法普遍采用基于二次型性能指标的优化策略求解预测控制问题, 控制系统的设计一般十分复杂,当对控制量有约束时,预测控制的求解变成了非线性约束优化问题, 其系统设计和控制算法更为复杂。特别是对于多变量的协调控制系统,几乎无法实现,难于实际应用。

变结构控制是一种普遍适用的控制系统综合方法[5],它利用切换函数将控制系统的设计转化为求解控制量,因而系统设计比较简单。一个很自然的想法是, 是否能借鉴变结构控制方法来求解预测控制问题, 使得预测控制系统的设计和控制算法变得较为简单。为此本文首先提出了一种基于变结构的预测控制算法,在此基础上,针对江苏南通发电有限公司1000MW超超临界机组协调控制性能不理想等实际问题,提出了基于变结构控制思想的协调优化控制策略,应用后有效地提高了协调控制的性能。

1 基于变结构的预测控制算法

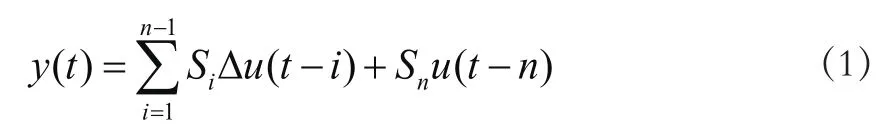

火电机组的被控过程一般都是开环稳定的,其特性可以用以下阶跃响应模型来描述

式中,y(t+N)为t+N时刻过程输出的预测值;d(t+N)为t+N时刻过程所受扰动的预测值;N为预测步数。

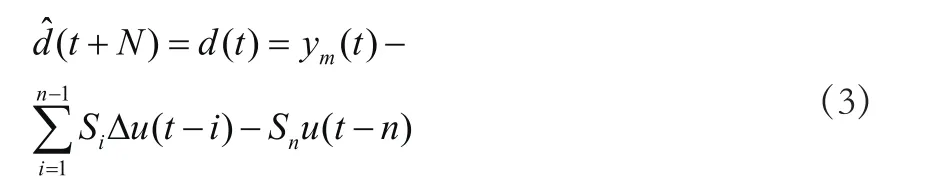

由式(2)可知 , 过程未来输出的预测值由三项组成:第一项取决于当前的和未来的控制序列;第二项由过去各时刻的控制量决定,在当前时刻是已知的;第三项为相应时刻过程所受扰动的预测值。假定过程未来各时刻所受的扰动不变,其值为当前时刻所受的扰动量大小 ,则

式中,ym(t)为当前时刻过程输出的测量值;d(t)为当前时刻过程所受扰动量的估计值。这里的扰动是广义的,它包含了控制系统的外部扰动、过程模型的参数摄动及过程未建模误差对系统的综合影响。

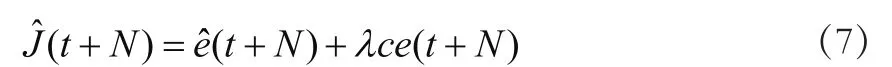

取目标函数为

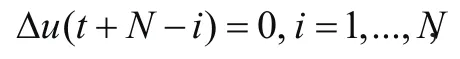

并满足约束条件

式中, uL和 uH分别为过程控制输入的下限和上限。

。

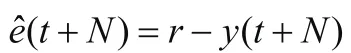

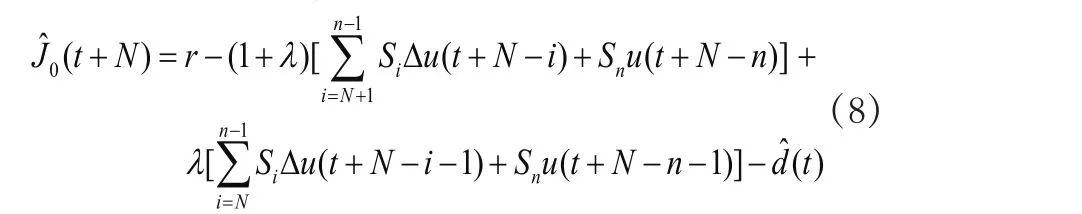

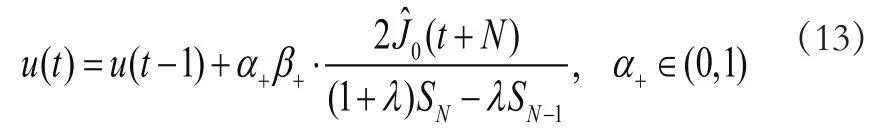

由式(4)得

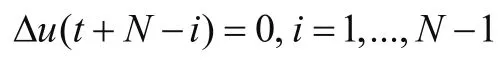

假定过程当前及未来的控制序列为一恒定值,且其大小等于k-1 时刻的控制量 ,则有:

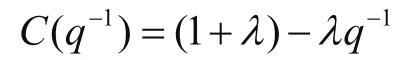

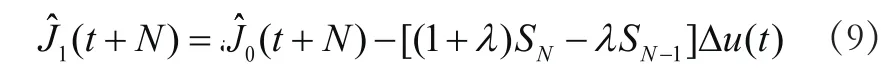

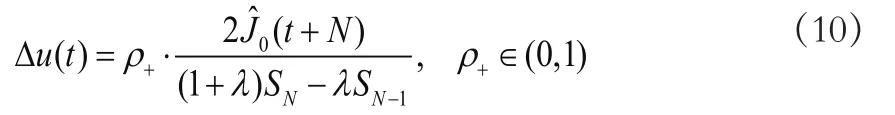

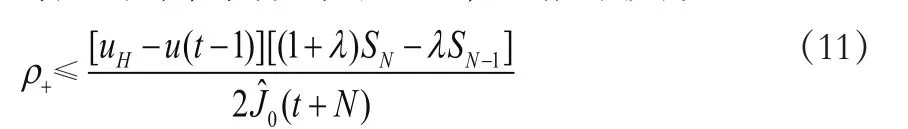

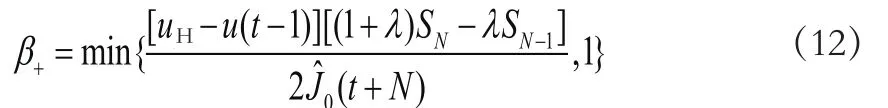

考虑到约束条件式(6)后,可推导获得

可取

式中

因此,变结构预测控制算法要按如下简单的代数计算步骤完成:

3) 将步骤(2)计算得到的u(t)作用于被控过程;

4)t=t+1,回到步骤(1)执行。

2 基于变结构预测控制算法的协调控制方案

采用以上变结构预测控制(VSPC)算法,提出了协调的控制策略。

在控制结构上,新协调方案保留了常规锅炉主控方案中的“前馈”+“反馈”的控制模式。在主汽压力和分离器温度的闭环控制回路中,采用了本文的变结构预测控制VSPC(Variable Structure Predictive Control)代替常规的PID控制器。PID调节器是根据当前和以前的被控偏差来计算控制作用,而VSPC是主要根据被调量未来的预测值来计算控制作用,很明显VSPC可以提前控制和调节,适合于大滞后被控过程的控制。

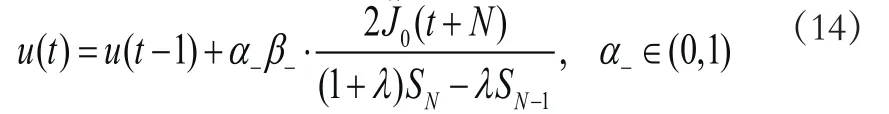

3 燃水比优化控制策略

采用燃料量调节燃水比方案的优点是与协调控制系统的耦合程度轻,缺点是调节响应慢,易出现温差过大;而采用给水流量调节燃水比方案的优点是调节响应快不易超温,但与协调控制系统的耦合严重,影响机组变负荷速率。本文针对该特点,提出了一种燃料量与给水流量同时参与中间点温度校正的新型燃水比控制方法,该方法定义了燃水比分配系数,根据中间点温度差和温度差的变化率,相应调整燃水比分配系数大小,确定燃料量和给水量的指令值,使得整个燃水比调节系统的控制总增益不变,系统稳定性不受影响。同时还进一步在控制逻辑中增加了给水侧校正量至燃料侧的解耦回路,可以较大地消除给水流量调节燃水比所带来对机组负荷、汽压的扰动。燃水比的优化控制策略如图1所示。

图1中,λw是一个数值在0~1之间的系数,本文定义为燃水比控制分配系数λw表示给水侧的校正强度,1- λw则表示燃料侧的校正强度。这样无论燃料和给水两侧如何进行校正,整个燃水比调节系统的控制总增益不变,系统稳定性不受影响。燃水比控制分配系数λw的确定遵循如下原则:

图1 燃水比优化控制策略

1)当中间点温度偏差不大时,说明燃水比失配并不严重,此时单纯校正燃料侧燃料量来调节燃水比,减小对协调控制系统的扰动;

2)当中间点温度偏差大于某一阈值时,即△T>dbw时,给水侧校正回路开始投入,弥补燃料侧调节响应慢的缺点,控制汽温偏差在合理范围内;

4)若温度差和温度差的变化率的乘积LED(△T)· △T为正,说明温度差有逐步扩大的趋势,则给水侧校正回路提前投入,相应增加λw;

5)若温度差和温度差的偏差变化率的乘积LED(△T)·△T为负,说明温度差有逐步收敛的趋势,相应减少λw,削弱给水侧校正强度,防止过调。

4 工程应用及性能与效益分析

利用优化系统的独立控制平台,开发实现了上述先进协调控制策略,同时,先进的变结构控制算法也同样应用于再热汽温和SCR脱硝优化控制中。优化控制平台与DCS系统之间通过MODIBUS通信交换数据。

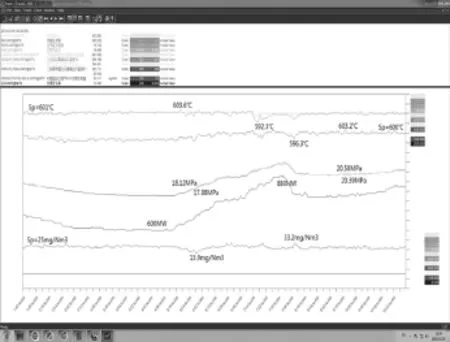

新协调控制系统(包括再热汽温及脱硝优化控制)分别于2015年12月20日在2号机组上成功投入运行,机组的负荷调节性能和运行稳定性得到了明显的提升。图2是#2机组投入优化控制系统后,机组以AGC运行的控制曲线,期间#2以15MW/min速率在600~880MW区间进行AGC调节。

图2 #2机组投用优化控制系统AGC运行控制曲线

从图中可知其控制性能如下:

1)负荷控制:实际负荷几乎与负荷指令完全重合,#2机组的AGC考核精度将有明显改善;

2)主汽压力控制:主汽压力几乎始终与设定值完全重合,仅极个别时间存在0.1~0.2MPa的控制偏差,控制性能非常优秀;

3)主汽温度控制:除极短时间内由于启停磨煤机造成主汽温有约9℃的波动,其他时间主汽温度偏差仅为2 ~3℃,且控制非常平稳。

4)再热汽温控制:在各种启停磨及变负荷扰动下,再热汽温波动幅度仅为3~4℃,且控制非常平稳;

5)SCR脱硝控制:除极短时间内由于启停磨煤机造成烟囱入口NOx有约11mg/Nm3的波动,其它时段烟囱入口NOx的波动幅度仅为±5mg/Nm3,控制非常平稳。在正常运行中完全可以将浓度定值由目前的25mg/Nm3提高至35~40mg/Nm3,喷氨量将明显降低。

采用优化控制系统后,已获得了以下经济效益:

1) 实施AGC协调优化控制后,由于主汽压力、主汽温度及再热汽温等关键参数控制性能明显提高,参数的动态偏差大幅减小,且不再振荡。控制系统的稳定,使得机组的燃料、给水、送风等各控制量的变化十分平稳,十分有利于减小锅炉水冷壁和过热器管材的热应力,对防止氧化皮脱落和锅炉爆管有明显的作用;

2)由于在机组的负荷升降速率和调节精度的性能方面得到了明显的提升,改善了机组的调峰、调频能力。在未投入优化控制系统之前,高压调门平均开度为35%, AGC考核速率也仅为1.3%/min以下。而投入优化控制系统后,已将高压调门平均开度提高到45%,平均的AGC速率也能达1.6%/min,很明显投入优化控制系统后的机组负荷调节性能明显提升;

3)在投入优化控制系统之前,由于协调控制系统的水煤比控制不佳,主汽温易长时间偏低,很大部分时间均低于设定值5~10℃运行,机组经济性受到明显影响。在投入优化控制系统后,在稳定负荷及升降负荷过程中,绝大部分时间主汽温仅存在2℃~3℃的偏差,汽温控制非常平稳,且提高了主汽温的运行平均值约5℃,可降低煤耗0.58g/kWh。

4)在投入优化系统之前,再热汽温控制与主汽温控制情况类似,在温度快速上升时易超温,再热汽温经常超过设定值10℃以上,而大部分时间再热汽温又偏低,再热汽温经常低于设定值10~20℃运行,机组经济性受到明显影响。在投入优化控制系统后,在各种启停磨及变负荷扰动下,再热汽温波动幅度仅为3~4℃,且控制非常平稳。再热汽温的运行平均值约提高了5℃,可降低煤耗0.28g/kWh。

5)#2机组在未投入优化系统时,只能通过设定较高的主汽压力,使高压调门平均开度在35%附近时才能通过考核;而在#2机组投入优化系统后,可大幅降低主汽压力设定值,高压调门平均开度在45%附近运行时,仍能满足江苏调度的AGC考核要求。根据测算,高压调门平均开度从35%提高到45%,约可降低煤耗0.5~0.6g/Kwh。

5 结束语

本优化控制系统采用变结构预测控制技术,提出了现代火电机组AGC协调控制的先进方案,解决了国内大型火电机组中普遍存在的共性问题,因此,本系统具有好的应用前景。

目前,在基于预测控制等先进技术的火电机组优化控制方面,在国内有较多应用业绩且比较著名的产品基本上只有西门子公司的新协调控制系统PROFI,本文所介绍的AGC协调优化控制系统,很好地融合了国际上最先进的预测控制技术及智能模糊控制技术等,填补了国内在AGC协调及汽温优化控制产品方面的空白。

(2016-01-27)