基于汽车薄板覆盖件成形过程及联接过程的缺陷分析

吴玉逢 张云龙 李 彬

基于汽车薄板覆盖件成形过程及联接过程的缺陷分析

吴玉逢 张云龙 李 彬

(泰安航天特种车有限公司,泰安 271000)

为解决现有汽车薄板覆盖件成形缺陷多,最终成品表面质量不高等问题,综合考虑冲压成形过程和联接过程中的各种影响因素,分析了各种缺陷产生的原因,并提出了有效控制缺陷的意见、方法。

覆盖件 成形缺陷 联接缺陷 分析 解决

引言

覆盖件的制造是汽车车身制造的关键环节,覆盖件组装后构成车身或驾驶室的全部外部和内部形状,既是外观装饰性的零件,又是封闭薄壳状的受力零件[1]。因此,覆盖件不仅要求结构性能优良,而且要有美观的外形设计。同一般冲压件相比,覆盖件具有外轮廓结构尺寸大、形状复杂、立体自由曲面多、表面粗糙度要求高等特点。材料性能,模具结构,冲压工艺,坯料尺寸、形状、边部状态,以及温度等因素都会直接或间接影响最终的成形状态。

目前已有很多关于薄板覆盖件在成形过程中产生的缺陷的研究:覃建周等[2]对薄板覆盖件的冲压方向提出了优化;张剑[3]提出了一种覆盖件工艺补充面形状优化方法和基于FLD的板料成形评价准则;薛峰[4]基于Autoform软件对冲压成形工序进行了仿真模拟,分析了各种缺陷,并提出了工件回弹问题的优化方案。然而,现有的研究仅仅考虑在成形时出现的缺陷,并未考虑覆盖件相互联接过程中所产生的变形。后者也将严重影响最终成品的表面质量。本文主要针对薄板冲压成形过程和相互联接过程中可能存在的缺陷进行分析,并提出相应的解决办法。

1 成形过程中所导致的缺陷

覆盖件产品一般是按照落料、拉深、修边、冲孔、翻边、整形的工艺过程依次成形的[5]。在这些工艺中常常因模具结构、冲压方向、毛坯形状以及压边力、拉延筋、凹凸模间隙、冲压速度等不确定或设计不当等因素而产生成形缺陷。常见的成形缺陷有拉裂、变薄、起皱、回弹等。

2.1 拉裂

拉裂[6]是薄板冲压成形过程中的常见缺陷。根据程度不同,可分为微观拉裂和宏观拉裂。宏观拉裂通常由薄板平面内的过度拉胀所造成,而微观拉裂则由单纯的拉胀或弯曲引起。无论是微观拉裂还是宏观拉裂,根本原因都是局部拉应变过大。对于复杂拉深件,无法用简单的计算来获得其最大拉应变、准确地判定材料的塑性流动情况,因此也难以准确地判定拉深工序是否产生拉裂缺陷。

实际生产过程中,材料的冲压性能不符合工艺要求;材料表面质量差;拉延筋设计不当或布置不当导致压料面的进料阻力过大;局部拉深量太大,拉深变形超过了材料变形极限;板料位置放置不当;不按工艺规定涂润滑剂,后阻力增大,造成进料困难;冲模安装不当或压力机精度差,引起间隙偏斜,造成进料阻力不均;压料面表面粗糙度过大;压边力过大;板料尺寸过大等原因都将导致拉裂现象(如图1)的出现。

图1 车门拉裂现象

根据以上拉裂现象的产生原因,提出如下解决方法:选择拉延性能好的板料;改善拉延筋设计,调整拉延筋数量、形状或间隙;正确定位板料;改善润滑条件;减小压料面表面粗糙度;调整压边力;优化坯料形状等。

成形极限图法(FLD)是有限元数值模拟中常采用的预测破裂的方法。通过软件分析材料的应变,将其放在FLD中考察,若点落在断裂区域,则产生断裂,反之则不产生断裂。对于可能发生破裂的部位对模具进行相应的修正、调整冲压力的大小和方向可以避免破裂的发生。

2.2 变薄

有研究表明,教师的个人知识是一种个人性知识、境遇性知识、实践性知识、整体性知识和对话性知识[7],它包括群体性显性知识、群体性隐性知识、个体性显性知识、个体性隐性知识[1]。从课程论学科角度来看,教师培训也是一种课程实践,这一实践可划分为目标制定、内容选择与组织,实施和评价四个环节,基于个人知识视角对此进行分析,我们认为有效教师培训构建可从以下几个方面着手:

覆盖件成形中因为切向受到拉应力而产生切向拉伸变形导致材料法向上厚度减小的现象称为变薄。变薄在成形中难以避免,一般来讲,在实际工程中,变薄量控制在5%~20%是可接受的。

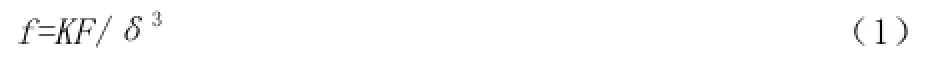

通常用载荷F与受该载荷后产生的挠度f之间的关系来表示覆盖件刚度的大小[7]:式中,f为挠度(mm);K为系数,K=E/(1-v2);F为施加的载荷(KN);Δ为冲压件的厚度(mm)。

由式(1)可知,挠度与板材厚度的三次方成反比,厚度越大,刚性越好。变薄率过大,会降低覆盖件刚度,变薄的覆盖件受震动后会产生空洞声,用这种覆盖件装车,汽车在行驶过程中产生的振动,会造成覆盖件的早期损坏。变薄率主要取决于材料的延展性和延伸率,对于复杂的覆盖件,一般选用高延展性的冲压钢或深冲钢。此外,合理地设计拉延筋、工艺补充面,能使变形更均匀,有效改善变薄情况,获得较高质量的冲压件。

2.3 起皱

起皱是薄板冲压成形中的另一种常见缺陷,直接影响产品的表面质量。严重的情况下,板料上的皱纹还会在其继续变形过程中被模具熨平,造成工件甚至模具的划伤,给生产带来极大损失。车门边缘的起皱现象如图2所示。

图2 车门起皱现象

冲压成形过程中,局部毛坯受压引起失稳和材料流向不均引起局部材料堆积,制件的冲压工艺性差、压料面的进料阻力太小导致进料过多、压料面接触不好、涂油润滑过多等原因都有可能导致起皱的发生。起皱并不会影响零件的刚强度,但影响覆盖件的美观,对尺寸精度有高要求的零件有较大影响。

用普通平端凹模拉深时,首次拉深不起皱的条件:

用锥形凹模首次拉深时,材料不起皱的条件:

式中,t为板料厚度;d为工件直径;D为毛坯直径。

在实际生产中,可根据上式优化坯料尺寸及形状。此外,采用压边圈,合理控制压边力,并保证压边圈与坯料接触良好,板材四周添加压边圈后,材料被迫在压边圈和凹模平面间的间隙中流动,提高稳定性;增设拉延筋,控制进料阻力;减少润滑;选择合适的凹模圆角;正确定位板料等都是有效的避免起皱现象的方式。

2.3 回弹

板料拉深弯曲变形过程中,材料发生塑性变形的同时一定伴随有弹性变形,当成形载荷卸载后,弹性变形开始释放,零件便会发生回弹。回弹将直接影响冲压件的最终形状,回弹量的大小将最终影响零件的几何精度,也是实际成形工艺中很难有效克服的成形缺陷[8]。发生回弹问题相对突出的主要有两类工件:以弯曲为主要变形方式的类U形弯曲件,如各种梁结构件;以浅拉深为主要变形方式的小曲率件,如发动机罩外板、前后翼子板等。

对于覆盖件来讲,造成成形后的零件不贴模而发生回弹的主要原因有以下两个方面:塑性变形都伴随着弹性变形;在板料内外表层纤维进入变形状态时,板料中心仍处在弹性状态,卸载后板料容易产生回弹。

要有效地控制回弹,在冲压模具制造时必须对回弹进行准确有效的数值分析计算和回弹补偿。目前比较成熟的是几何补偿法。利用有限元分析软件,预测冲压件的回弹量,然后依据回弹量进行补偿,减小修模工作量,提高薄板覆盖件的成形精度。

2 相互联接过程中所导致的缺陷

覆盖件之间用机械联接或焊接联接,高的覆盖件尺寸精度和互换性是车身批量、自动化生产的前提。然而在联接过程中容易产生残余应力,导致缺陷的产生。

在机械联接(螺纹联接、销联接等)中,如车门与侧围,需钻孔用铰链进行联接。钻孔易导致局部应力集中,产生裂纹。因此,孔的位置要经过合理计算,分析受力状况,避免发生损坏。在钻孔过程中要进行冷却处理,防止高温变形,影响材料性能。

在焊接联接过程中,若实际尺寸存在偏差,利用夹具的压紧作用使冲压件强行匹配并拼焊在一起,一会产生不同程度的应力集中,导致零件较大的强制变形;长期使用会导致夹具变形失效,造成车身尺寸偏差。焊接产生的扭曲变形会影响制件的平面度,主要原因可以归纳为:焊接设备电流电压不稳定;焊丝选择不合适;材料热导率高,焊接过程中热影响区大;焊接工艺不合理等。

为避免焊接联接变形问题的产生,要对薄板覆盖件进行焊前预防、焊后矫正。焊前预防,包括在焊接之前预测变形量或膨胀量,对薄板进行反向变形和预拉伸来消除焊接变形;根据工件的自重来消除变形;采用刚性固定组架来固定薄板防止变形;采用合理的焊接顺序等。焊接之后,根据变形情况,进行相应的人工或机械修整,最终保证薄板覆盖件的尺寸精度和形状精度。

3 结论

本文从薄板覆盖件的成形过程和相互联接过程分析各种质量问题,并提出相应的解决方案,可有效减少成形加工缺陷,提高覆盖件的成形质量,促进汽车、航空、船舶等薄板制造业的发展。

[1]中国锻压协会.汽车冲压件制造技术[M].北京:机械工业出版社,2013.

[2]覃建周,吴伯杰.汽车覆盖件冲压方向的优化[J].模具工业,2002,(2):5-8.

[3]张剑.汽车覆盖件冲压工艺优化方法研究[D].南京:南京航空航天大学,2012.

[4]薛峰.汽车覆盖件冲压成形性分析及回弹研究[D].南京:南京理工大学,2009.

[5]李奇涵.冲压成形工艺与模具设计[M].北京:科学出版社,2012.

[6]少岩,齐宝军.汽车覆盖件冲压成型过程中常见的缺陷分析[J].城市车辆,2009,(2):47-49.

[7]崔令江.汽车覆盖件冲压成型技术特点[J].机械工人:热加工,2002,(11):15-17.

[8]段磊,蔡玉俊,莫国强等.汽车覆盖件成形回弹仿真及模面优化研究[J].锻压技术,2010,35(2):34-38.

The Defect Analysis Based on Forming Process and Coupling Process of Auto Covering Parts

WU Yufeng, ZHANG Yunlong, LI Bin

(Taian Aerospace Special Vehicle Co.Ltd, Tai'an 271000)

In order to solve the questions such as too much forming defect, not high surface quality of the final product on auto covering parts, the causes of all kinds of quality problems were analyzed and a variety of measures on effectively predicting defects and eliminating the deformation were proposed considering various kinds of influence factors in the process of forming and connecting in this paper.

covering parts,stamping defect,coupling defect, analysis,solve