基于AMESim的凿岩钻车防卡阀仿真研究

邱 凯

基于AMESim的凿岩钻车防卡阀仿真研究

邱 凯

(西京学院,西安 710123)

在凿岩钻车防卡钎系统中,防卡阀是最关键的部件之一。为了研究防卡阀在凿岩作业过程中的性能,本文使用AMESim仿真平台建立了防卡阀的仿真模型,并进行仿真研究。此外,还研究了防卡阀各参数变化对其性能的影响,为防卡阀的制造及改进提供参考。

防卡阀 AMESim 仿真 液压系统

引言

在进行凿岩作业时,卡钎事故频发,严重影响作业效率。为了避免事故频发,在作业中有必要采用防卡钎装置[1]。

成立于1873年总部在瑞典斯德哥尔摩的Atlas Copco公司研发的ROCD7型全液压凿岩钻车,配备的防卡阀性能优良,可以防止Ⅱ类卡钎现象的发生。Ⅱ类卡钎是这类钻车在作业过程中常见的故障问题,作业过程中岩石碎屑不能及时被清除,从而引起该现象的发生。由于未能及时被清除的岩石碎屑在钻头附近不断累积,继而导致转钎运动的阻力矩增大,凿岩的效率大大降低。

本文以AMESim仿真平台为工具,进行仿真研究,并分析各类参数设置的改变对防卡阀性能的影响。

1 防卡阀工作原理

防卡阀的工作示意图如图1所示。在作业过程中,如果回转压力高于防卡阀设置的压力值,则P-T油路导通,这时,部分液压油经过溢流阀流出,以稳定回转压力在正常范围内[2]。

2 防卡阀参数设置

2.1 设定防卡阀临界回转压力

判断Ⅱ类卡钎是否出现的依据是工作中回转压力的曲线图,其变化趋势如图2所示。图2中,t1为卡钎前兆点,t2为卡钎出现点,t3为防卡响应点,t4为大回转压力点,pr为回转压力,pr0为正常回转压力,pr1为临界回转压力(防卡阀设置压力),prmax为最大回转压力,pt为推进压力,pt0为卡钻后最小推进压力,ptmax为最大推进压力。

Ⅱ类卡钎临界回转压力值如公式(1)所示:

假设回转系统可提供的最大回转压力为prmax,回转压力储备量为△prmax,则可得出公式(2)。

△pr1按式(3)和式(4)取经验值[3]。

将pr0=2.0MPa,prmax=12.5MPa代入式(3)和式(4),得出pr1=4.625MPa。

依据ROCD7型凿岩钻车的说明书设定参数[4],取pr1=5.0MPa。

2.2 弹簧刚度

圆柱螺旋弹簧刚度[5]的计算如式(5)所示。

式中:k表示弹簧刚度,N/mm;G表示切变模量,MPa;d表示材料直径,mm;n表示弹簧的有效圈数;D表示弹簧中径,mm。

将G=8×104MPa,d=2mm,n=6,D=10mm代入式(5),得出k=26.7N/mm。

2.3 弹簧预紧力的设定

当设备出现卡钎现象时,回转压力会显著增加,当达到临界值时,锥阀阀口会在回转压力和推进压力的作用下打开,其受力分析如图3所示。

图3中的变量Fy、Ftmax、Fr1的计算如式(6)、式(7)、式(8)所示。

图3 防卡阀的受力分析

式中:Fy表示弹簧预紧力;Ftmax表示高推进压力在锥阀上的作用力,N;Fr1表示临界回转压力在顶杆上的作用力,N;d1表示阀座孔径,mm;d2表示顶杆小径,mm;d2表示顶杆大径,mm。

将ptmax7MPa,pr1=5MPa,d1=4.2mm,d2=3.0mm,d3=6.0mm带入式(6)~(8),得出Fy=202.9N。弹簧预紧力的值为202.9N。

3 AMESim建模及参数设置

图4为液压系统示意图,以图4为依据建立液压系统AMESim仿真模型,如图5所示,本文将利用AMESim中HCD库的模块搭建防卡阀模型。

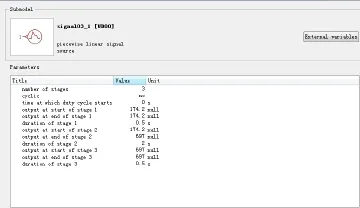

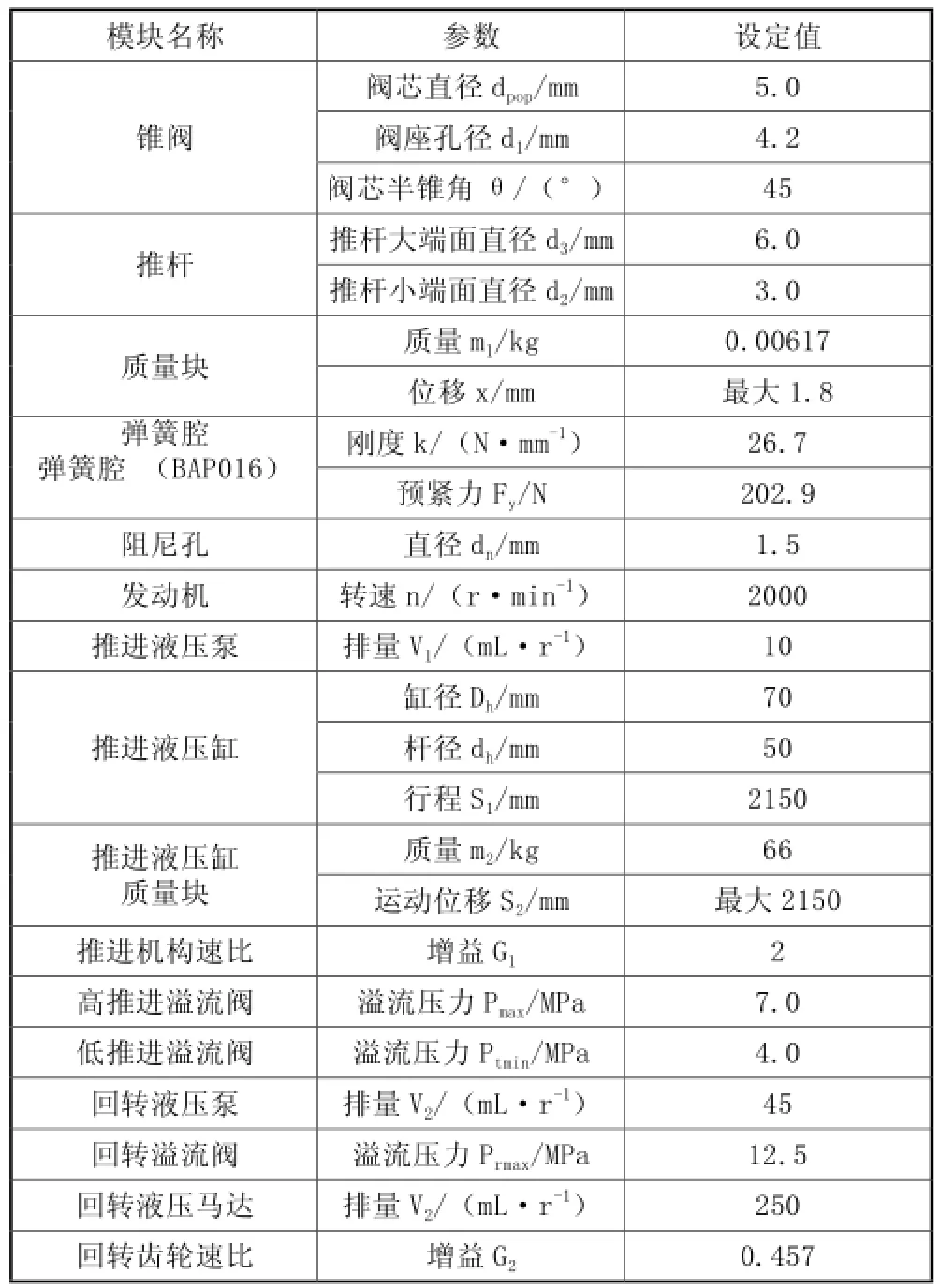

完成模型搭建后,需设定仿真参数,AMESIM子模型参数设置如表1所示。设置仿真时间为3.00s,仿真间隔为0.01s。

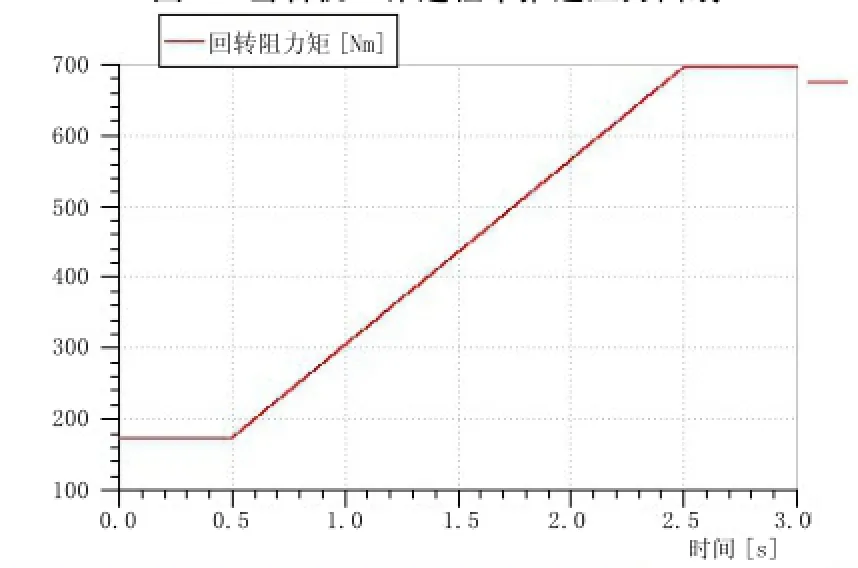

根据Ⅱ类卡钎现象出现时回转马达的阻力矩变化,设置阻力矩的值,以此来模拟凿岩机通过Ⅱ类卡钎区时的工作状态。信号源UD00的参数如图6所示。

图4 液压系统示意图

图5 液压系统的AMESim模型

图6 AMESim模型中的UD00模块参数设定

表1 模型中各个元件参数取值

在AMESim中单击“仿真”,运行仿真,并分析各个参数的曲线,曲线如图7、图8、图9所示。

图7 凿岩机工作过程中推进压力曲线

图8 凿岩机工作过程中回转阻力矩曲线

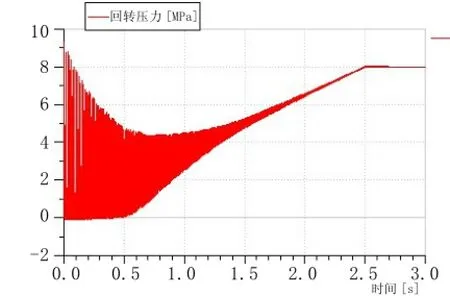

图9 凿岩机工作过程中回转压力曲线

0~0.50s时段:回转阻力矩的值为174.2N·m,推进液压缸的压力为7.0MPa。

0.50~1.50s时段:回转阻力矩的值为436N·m,回转压力的值为5.0MPa,已经到了防卡阀设置的压力值,并未引起响应,推进缸的工作压力仍为7.0MPa。

1.50~1.83s时段:回转阻力矩的值为522N·m,这一时段内,回转压力为6.1MPa,推进压力有降低的迹象。

1.83~2.50s时段:回转阻力矩的值为697N·m,回转压力的值为8.0MPa,推进压力下降至4.7MPa。当回转压力与防卡阀的事先设置的压力值5.0MPa相等时,卡钎现象发生在t2=1.50s,防卡阀响应时刻t3=1.83s,响应时间Δt=t3-t2=0.33s。

流经锥阀阀口的流量[6]如式(9)所示:

式(9)中的A0的计算如式(10)所示:

式中:

Cd表示流量系数;A0表示通流口面积,mm2;p1表示流入阀口压力,MPa;p2表示流出阀口压力,MPa;x表示阀口开度;θ表示阀芯半锥角。

将Cd=0.7,x=15mm,θ=45°,d1=4.2mm,ρ=850kg/m3,代入式(9)、式(10),得ρ1=4.69MPa,与仿真结果基本吻合。

由上述计算及仿真结果可知,防卡阀无法使推进压力达到低推进溢流阀设置的4.0MPa,当液压油流经阀口时,压力有所下降。

4 液压系统中参数变化对防卡阀性能的影响

下面通过仿真软件来分析阀座孔径以及弹簧刚度对防卡阀性能的影响。

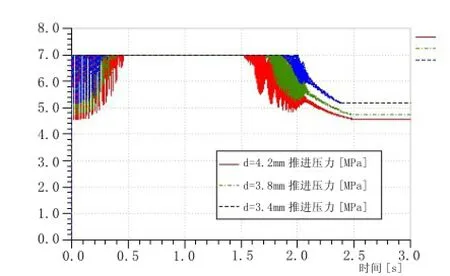

4.1 阀座孔径的数值改变与推进压力之间的关系

在AMESim中分别设定阀座孔径d1的值为3.4mm、3.8mm以及4.2mm,运行仿真,得到以下结果。

图10 阀座孔径对推进压力的影响

由图10可知:阀座孔径d1的取值为3.4mm时,最小推进压力为5.31MPa;阀座孔径d1的取值为3.8mm时,最小推进压力为4.95MPa;阀座孔径d1的取值为4.2mm时,最小推进压力为4.72MPa。由此仿真结果可知,阀座孔径值与最小推进压力呈负相关。

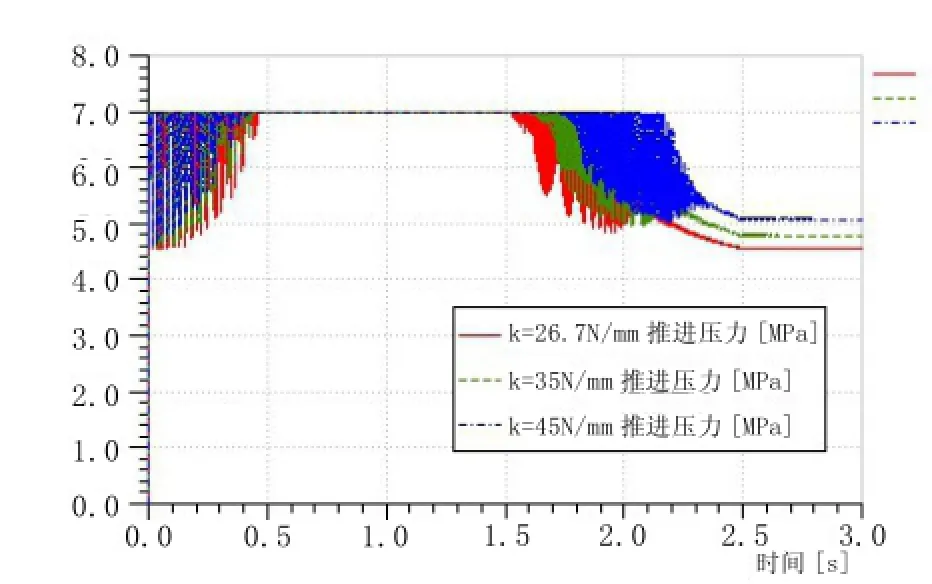

4.2 弹簧刚度的取值与推进压力之间的关系

在AMESim中分别设置弹簧刚度k的值为26.7N/mm、35N/mm以及45N/mm,运行仿真,得到以下结果。

图11 弹簧刚度的取值与推进压力之间的关系

由图11可知:弹簧刚度k的取值为26.7N/mm时,最小推进压力为4.72MPa;弹簧刚度k的取值为35N/mm时,最小推进压力为5.03MPa;弹簧刚度k的取值为45N/mm时,最小推进压力为5.40MPa。由此仿真结果可知,弹簧刚度越大,最小推进压力就越大。

5 结论

本文使用AMESIM仿真平台建立了ROCD7型凿岩钻车的防卡阀的模型,并且进行了仿真研究,仿真结果中凿岩机的最小推进压力和计算值基本吻合。此外,还研究了阀座孔径、弹簧刚度对防卡阀性能的影响,以期为凿岩钻车防卡阀的制造和改进提供一定参考。

[1]曾华林.一种液压凿岩设备的防卡钎液压系统[J].矿山机械,1999,(3):21-22.

[2]周浩,邢科礼,钱鸣.典型液压凿岩台车防卡钎系统分析及探究[J].矿山机械,2013,(3):22-26.

[3]胡均平,杨襄璧,王琴.转钎压力反馈防卡钎计算机控制方案[J].工程机械,1997,(6):6-7.

[4]AtlasCopco.新款D7理论培训课程[Z].2012.

[5]黄自强,何青则,何振华.液压支架的技术现状及发展趋势[J].山西机械,2000,(4):49-50.

[6]王积伟,宏甲,黄谊.液压与气压传动[M].北京:机械工业出版社,2012:45-48.

Simulation Analysis on Anti-jamming Valve of Drill Rig Based on AMESim

QIU Kai

(Xijing Unvercity,Xi’an 710123)

The anti-jamming valve is one of the most critical component of anti-jamming system in the drill rig. Simulation model is biult on AMESim to analysis the dynamic characteristics of the anti-jamming valve.The influence of port diameter of the valve seat, spring stiffness is analyzed also.The paper offere dreferences for the manufacture and improvement of the antijamming valve.

anti-jamming valve,AMESim,simulation,hydraul ic system