国产1036T/H循环流化床锅炉深度降低氧量燃烧技术的研究与应用

林锦平(广东粤电云河发电有限公司,广东云浮 527300)

国产1036T/H循环流化床锅炉深度降低氧量燃烧技术的研究与应用

林锦平

(广东粤电云河发电有限公司,广东云浮 527300)

云河发电有限公司运行人员通过在床料中添加AB厂(常规燃煤锅炉)的煤渣以降低炉膛整体床温,改变一、二次风的比例(降低一次风量,增加二次风量)、调整二次风上下层分门保证燃煤充分混合燃烧,均衡8台给煤机给煤确保床温不出现大偏差等深度降低氧量燃烧技术措施,达到降低厂用电、节能增效的目的,同时使飞灰可燃物和氮氧化物排放大大降低,取得非常明显经济效益,值得推广应用。

循环流化床锅炉 降低氧量 燃烧 研究与应用

循环流化床燃烧是一种新型的高效、低污染清洁燃煤技术。其具有燃料适应广、燃烧效率高、NOX排放低等诸多优势。在900℃左右的床温下,燃料和空气在炉膛密相区内混合,煤粒在流态化状况下进行燃烧并释放出热量,高温物料、烟气与水冷壁受热面进行热交换。烟气携带大量的物料自下而上从炉膛上部的后墙出口切向进入三个旋风分离器,在旋风分离器中进行烟气和固体颗粒的分离,分离后洁净的烟气由分离器中心筒出来依次进入尾部烟道内的低温过热器(低温再热器)、省煤器和空气预热器,此时烟温降至140℃左右排出锅炉;被分离器捕集下来的固体颗粒通过立管,由“U”型回料器及回料腿直接送回到炉膛,从而实现循环燃烧。因此固体物料(灰、未燃烬碳)在整个循环回路反复循环燃烧,燃料的燃烧效率大大提高,燃料的适应范围十分广。

1 主要设备介绍

云浮发电厂#5、#6炉是上海锅炉厂生产的SG-1036/17.5-M4506,亚临界中间再热,单锅筒自然循环、循环流化床锅炉。锅炉主要由单炉膛、3个高温绝热旋风分离器、3个回料阀、尾部对流烟道、4台冷渣器和1个回转式空预器等部分组成。

炉膛采用单炉膛布风板结构,炉膛内蒸发受热面采用膜式水冷壁及水冷壁延伸墙结构。采用水冷布风板,大直径钟罩式风帽,具有布风均匀、防堵塞、防结焦和便于维修等优点。在炉膛上部后侧布置有3个内径9.2m的高温绝热旋风分离器,外壳由钢板制造,内衬绝热材料及耐磨耐火材料,分离器上部为圆筒形,下部为锥形。

锅炉采用两次配风,一次风从炉膛底部一次风室、布风板及风帽进入炉膛,炉膛底部设有钢板式一次风室(内侧敷设有耐火浇筑料),悬挂在炉膛水冷壁下集箱上。二次风分别从燃烧室前后墙锥体部分分上下两层进入炉膛。锅炉采用前墙集中给煤方式,8个给煤口沿宽度方向均匀布置在前墙水冷壁下部。

2 深度降低氧量燃烧技术研究与应用

自投产以来至2 01 5年3月份,根据上海锅炉厂的要求,在180MW以上负荷时,我厂#5、#6炉炉膛出口氧量一直以2.0%为低限值。由于循环流化床锅炉在燃用劣质煤方面能力突出,且#5、#6炉均以烧印尼煤为主,煤种的变化和氧量的这些要求在一定程度上给了我们空间进行优化。

随着低氧燃烧技术的发展,我厂各技术人员对流化床设备熟悉程度的增加,通过对流化床燃烧技术的不断摸索总结和长期不断的调整观察、数据对比,可知在确保燃煤充分燃烧、飞灰可燃物在合理的范围内和炉膛床温不超限的前提下,致力使炉膛出口氧量下降,可达到减少一、二次风机和引风机电耗,降低厂用电、节能增效的目的,也可使氮氧化物排放降低以符合环保要求。

在#5、#6炉日常运行期间,我厂运行部利用循环流化床运行稳定、蓄热量大和不易灭火等优点,摸索着把炉膛出口烟气含氧量由低限2.0%降低到1.5%,以进一步降低厂用电率和氮氧化物的生成。我们总结和制定出#5、#6炉一系列的技术措施和运行参数控制,使氧量降低到1.5%的同时床温、飞灰可燃物和氮氧化物排放等参数在可控范围内,并将其制成控制表,指导各值班员执行。

3 深度降低氧量技术措施

(1)每班在上煤过程中均匀掺入20吨AB厂的合格煤渣,置换出床料中颗粒较大的炉渣,在不同的负荷下使床压保持在最优值,避免床压过高增加一次风机出力,增加厂用电,若床压过低,会使床温过高。如在180MW负荷时,要求床压保持在12.-12.5kPa之间,床压高于上限值0.3 kPa即12.8kPa时开始排渣,排渣时要求4台冷渣器全部启动进行均匀排渣,排低至下限值后停止排渣,通过此措施以降低炉膛整体床温。

(2)改变一、二次风的比例:降低一次风量,增加二次风量;调整二次风上下层分门开度保证燃煤与空气充分混合燃烧。如在250MW负荷时,一次风量由原来450-470 kNm3/h降低至440-460kNm3/h,且要求其尽量靠下限运行;规定此负荷下空预器出口二次风压大于5kPa,上、下层总二次风门保持在45、65的开度,通过提高二次风压和增加的二次风与煤充分混合燃烧,增强燃烧效率;规定床上油枪风门A-D、E-F保持在20、30的开度以保证不烧毁油枪喷嘴,在降低非主要燃烧风量的同时确保设备安全。

(3)均衡8台给煤机给煤确保床温不出现较大偏差:要求8台给煤机的给煤量不能相差超过2吨,使落煤均匀;制定出《C厂给煤机落煤管定期烘干敲打清煤技术措施》:在负荷低于230MW时,逐台停运给煤机后打开其下闸门,通过热风对落煤管积煤进行烘干,并用大锤敲打落煤管外壁,清除落煤管的积煤,保证给煤机落煤管不堵煤,确保给煤机落煤正常均匀。

(4)通过配合西安热工院做燃烧优化试验,吸收先进的技术,科学分析,得出回料器最佳工作状况:回料器返料风门、松动风门和锥段吹扫风门分别调整为100、30、5开度,以确保回料器在最佳工作状态,保证3个回料器返料和落料的正常,使炉膛床温均匀。

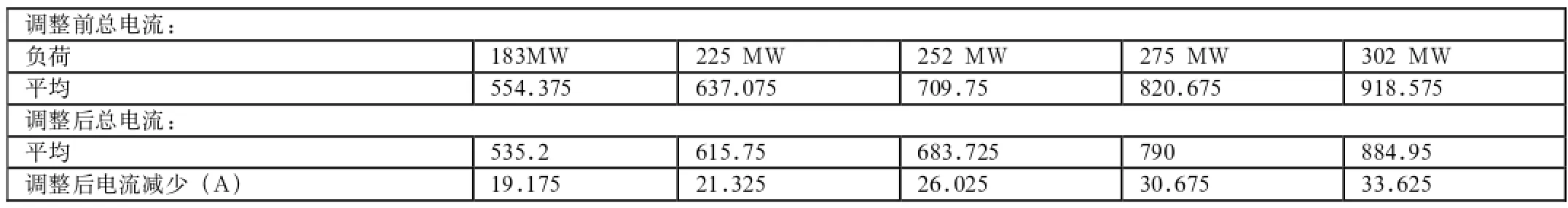

通过运用以上深度降低氧量的燃烧技术措施,使得炉膛出口氧量由低限2.0%降为1.5%运行后,我们观察并记录稳定工况时调整前后一、二次风机及引风机总电流,飞灰可燃物和氮氧化物排放等相关数据,在各负荷下调整前后数据如下:以#6炉为例:

表1 调整前后数据

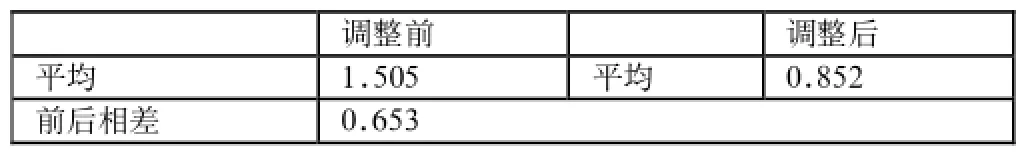

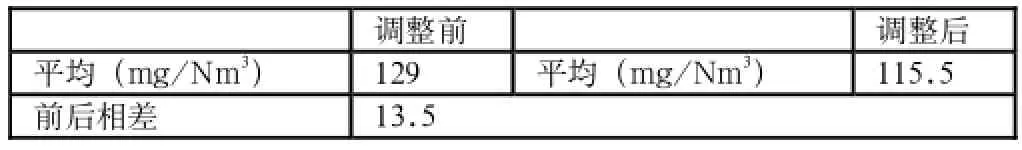

我们随机抽取了#6炉调整前与调整后的各4个月的飞灰可燃物、氮氧化物数据。如表2、表3所示:

表2 飞灰可燃物数据

4 结语

由表1数据可知氧量由低限2.0%降为1.5%后,6KV电机一、二次风机和引风机电流有了明显的下降,满负荷时调整后平均每小时电流下降33.625A,节约电量:1.732*6000*33.625=349.431千瓦时;

按2015年#6机可利用小时数4500小时算,全年可节约电量:349.431*4500=1572439.5千瓦时;

按0.5元每千瓦时算,#6机全年可节省:1572439.5*0.5 =786219.75元;

则#5、#6两台机组每年可节省约158万元。

由表2飞灰可燃物数据对比可知,使用深度降低氧量燃烧技术后,由于二次风比例和二次风压增加,加强了炉内空气与煤的混合,使炉内可燃物燃烧得更充分,飞灰可燃物由1.505下降到0.852,降低了0.653。查阅相关资料可知300MW机组飞灰含碳量每下降1%,煤耗可节省1.23g/kwh,通过降低飞灰可燃物使我厂发电煤耗降低:0.653*1.23=0.80319g/kWh;

#6机全年发电量按11亿度电算,即可节约标煤:0.80319* 1.1*109kwh=883.509T;

煤价按700元/吨算,可节约资金:1452.798*700=618456.3元;则#5、#6两台机组每年可节省约124万元。

表3 250MW稳定工况时氮氧化物生成浓度数据

通过数据对比证明,此深度降低氧量燃烧技术可行,节能效果显著,于是我们将其列入了云电运部[2015]14号《#5、6机组运行成本、环保、节能在线指标竞赛办法》中的“实时在线节能指标考核”氧量考核项上:

各炉考核基准值(平均值)为:氧量>1.5%时,得基础分5分。当某台炉氧量值低于1.5%时,延时15分钟后按低氧燃烧进行考核。

通过深度降低氧量燃烧调整后,可使我厂#5、#6机组每年节约资金282多万元,且氮氧化物排放有了明显降低,经济、社会效益非常明显,值得推广应用。

[1]蒋敏华.大型循环流化床锅炉技术[M].北京:中国电力出版社,2009(7).

[2]刘德昌.流化床燃烧技术[M].北京:中国电力出版社,1995.

[3]周宝欣.循环流化床锅炉技术问答[M].北京:中国电力出版社,2006 (6).

[4]屈卫东.循环流化床锅炉设备及运行[M].河南:河南科学技术出版社,2002(6).

[5]云河发电有限公司300MW循环流化床锅炉运行规程.