汽车开发设计中的样车对标技术

甄娜

(中国第一汽车股份有限公司天津技术开发分公司)

国外样车对标(Benchmarking)技术已经发展了好多年,并且达到了相当高的技术水平。各大汽车企业对汽车对标分析都给予了相当大的投入,同时一些专门从事汽车对标分析的公司也应运而生,他们依靠建立一套相对完善的对标流程可以在很短的时间内完成对1辆整车某些方面全部数据资料的采集,并制作成数据库提供给各家汽车公司,众多世界级汽车公司都已经成为此类数据库的用户,以提高自身的研发质量、降低成本及缩短研发周期。由于国内的汽车工业起步较晚,汽车的样车对标分析工作正处在初步阶段,在对标流程、对标技术成熟度、对标规范体系的建设及对标知识的管理与应用方面还存在着很大的差距。基于此,文章以规范化的对标流程为基础,对Benchmarking技术进行了分析研究。

1 Benchmarking规范化流程

汽车企业在研发新的自主车型时,需要通过市场调研确定开发目标,并参考市场上销量比较好、技术比较成熟及具有一定竞争力的车型。通过对该样车的评价测量和拆解分析,得到该车的相关参数及优势与劣势的相关信息,为自主车的研发设计提供各类参考和数据依据,确保新研发的车型具有足够的市场竞争力。

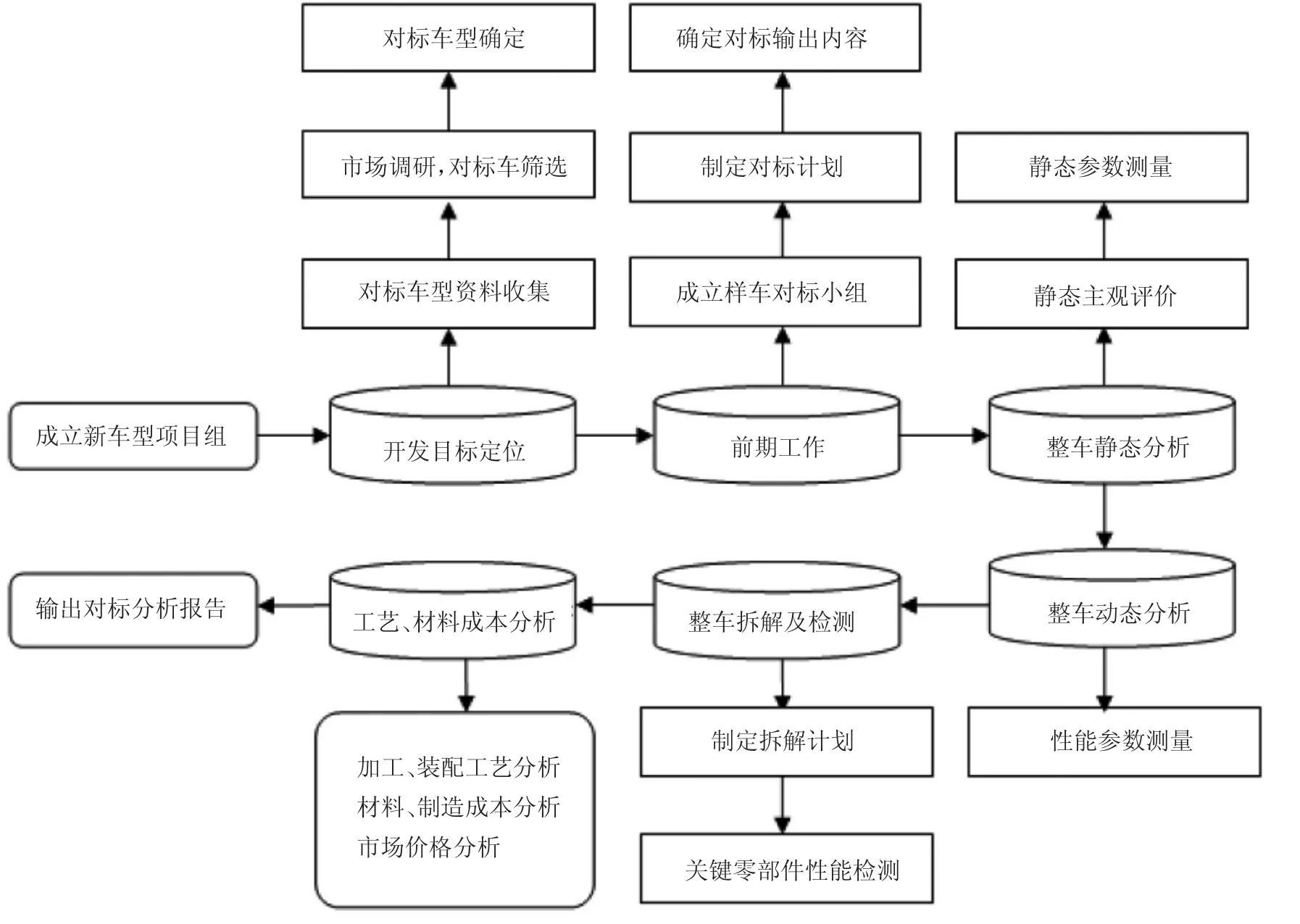

样车对标流程,如图1所示。新车型开发目标定位后,项目组根据研发对标需求,向公司相关部门申请采购参考样车,同时成立Benchmarking小组。样车采购完成以后,就开始了整车的对标分析过程,对标过程与项目的研发过程紧密衔接。对标分析内容非常丰富,完成一份完整的整车对标分析大约需要半年的时间。

图1 样车对标流程

与汽车设计及布置紧密相连的对标流程有3个重要阶段,即整车静态分析、整车动态分析及整车拆解与检测。

1.1 整车静态分析

整车静态分析阶段主要包括整车主观评价和整车静态测量两方面的内容。

1.1.1 整车主观评价

整车主观评价的目的主要是通过非客观的角度去了解样车在外观造型、布置及人机方面的优劣势,能够直接表达用户的态度,而不是在新车的开发设计中盲目的去对标样车。工程师可以参考主观评价表去优化设计方案,使其研发设计的新车更具有市场竞争力。

人机工程主观评价作为本阶段的重要环节,在整车开发过程中起着重要作用。在前期设计阶段,通过主观评价,设计者通过参考样车,可以制定出新车型的人机工程开发目标;在工程设计后期,还需要进行一次人机工程主观评价,主要是检验实车是否达到之前所设定的目标,并通过与样车再次对标,查看哪些地方还需要进行改进,是否可以冻结设计方案[1]。

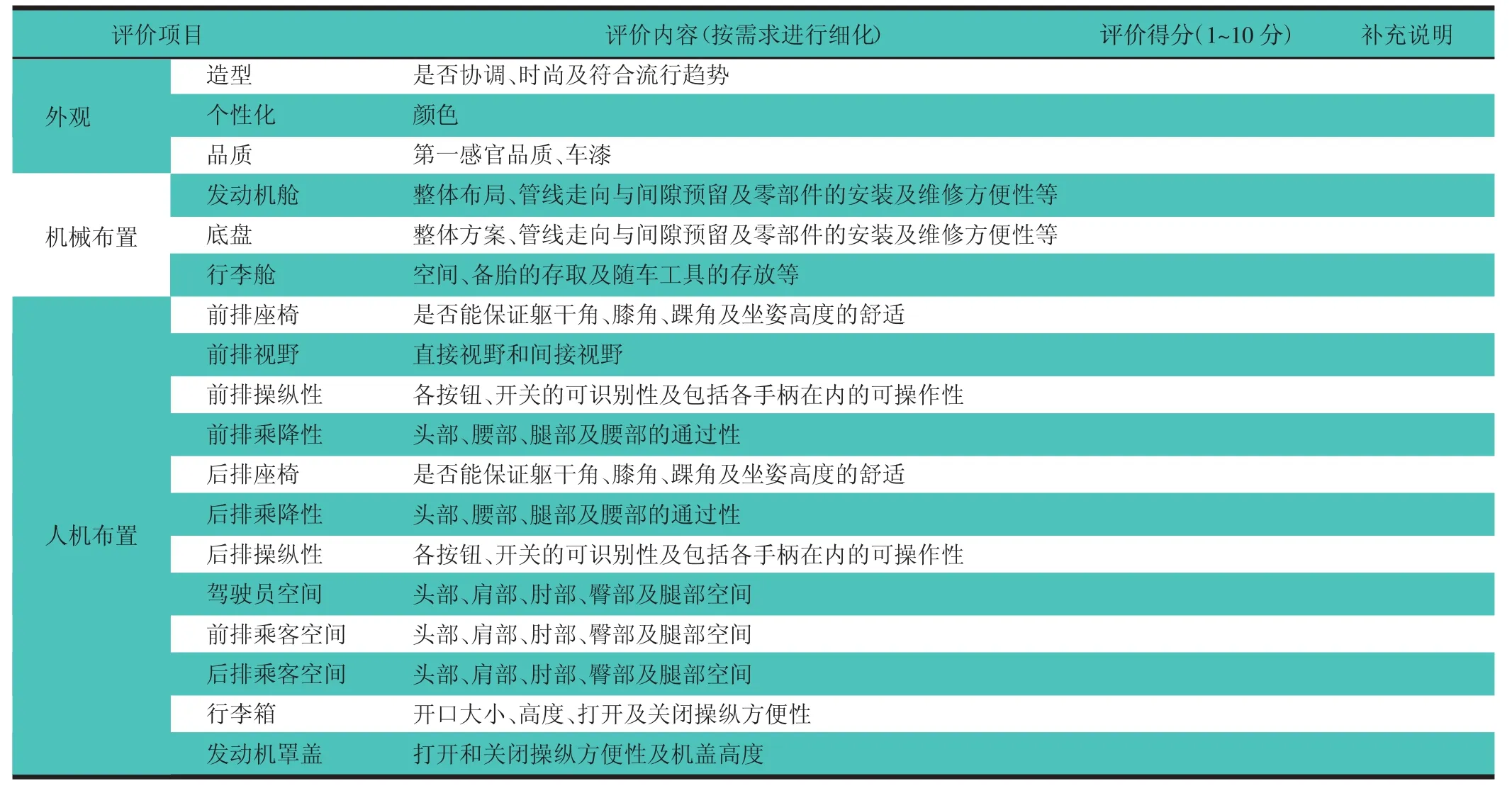

本阶段采用的是主观评价表,如表1所示,主要包括外观、机械布置及人机布置3方面的内容,但不同的公司所侧重的主观评价项目有所不同,可根据需求具体细化。评价对象可以是1辆或多辆汽车,但必须是同级别的车,并保证评价具有可比性。在选择评价人员时,身高和性别都有一定的要求,除了必须具有丰富的驾驶经验之外,还要考虑是否具有主观评价经验及汽车设计研发背景,保证其能够针对评价项目指出外观、机械布置及人机方面的优缺点。同时,评价人员在评价的过程中,凭借自己的主观感受进行评价打分,避免受其他人员的干扰。其中,评价打分时,1~10分别代表极好、非常好、好、一般、可以接受、接受与差之间、差、非常差、不可接受及非常低劣。

主观评价打分完成后,需要对分数进行统计处理,对于每一辆车,计算出多位评价人针对每一评价项目的平均分;对于多辆车,可以对比分析不同车同一评价项目的平均分,根据计算分数,评价各辆对标车在造型、机械布置及人机方面的优缺点,并结合后续的参数测量,为新车型的设计研发提供参考。

依据上述的主观评价方法,经过多次积累,可以形成主观评价标准化流程,同时形成主观评价数据库,以便汽车企业进行对标数据的积累。

表1 样车主观评价表

1.1.2 整车静态测量

整车静态测量是指整车基本尺寸和关键硬点的测量,主要包括整车外观尺寸、质量参数、整车姿态及人机工程学尺寸。测量后的数据汇总成整车基本参数测量表和人机参数测量表,具体测量尺寸项可以参考SAE标准或企标,经多次对标测量,形成整车基本尺寸数据库和人机设计数据库,为新车型目标设定和设计开发提供数据参考[2]。

整车静态测量后需要对整车进行拍照和扫描,主要包括整车外部造型轮廓、内饰表面及前机舱、行李舱与底盘的基本布置。将照片和扫描得到的点云进行数据处理,逆向出样车的总布置图,结合测量数据进行机械布置、人机布置及法规校核等优缺点研究分析工作。

1.2 整车动态分析

整车动态分析主要是指对样车进行动力性、经济性、制动性、操纵稳定性、NVH及整车AUDIT(汽车质量评定方法)等试验分析,这项对标工作需要依托强大的试验部门和专业的性能分析师来完成。通过试验采集数据并多次对标,形成整车性能参考数据库,为新车型性能目标的设定提供参考依据。

1.3 整车拆解及检测

整车拆解及检测阶段为样车对标分析中最为关键和重要的阶段。通过拆解,分析前机舱、底盘及内饰件的布置形式,对重要零部件的尺寸、结构、功能、安装状态及可维修性等进行分析研究,同时进行零部件拍照和点云扫描,逆向生成三维模型,为新车型布置方案的制定及零部件设计提供详细的参考,缩短整车的研发周期。

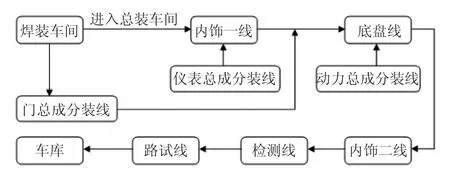

1)样车拆解工艺。样车的拆解工艺一般是参照生产总装工艺的逆序来进行的,总装工艺,如图2所示。

图2 样车总装工艺流程图

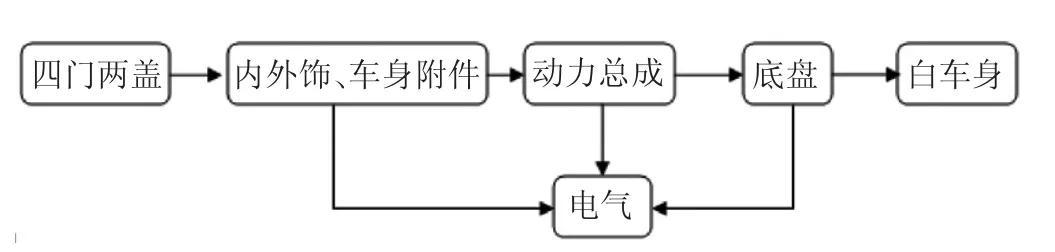

参照总装工艺,样车拆解应该按照先外后内、先总成后零件的思路来进行。样车拆车工艺,如图3所示,电气部分拆解周期贯穿整车拆车过程,从内饰开始一直到所有附件拆解完毕,主要涉及到的位置有车门、座椅、仪表、内饰、转向系统、发动机舱及底盘。

图3 样车拆车工艺流程图

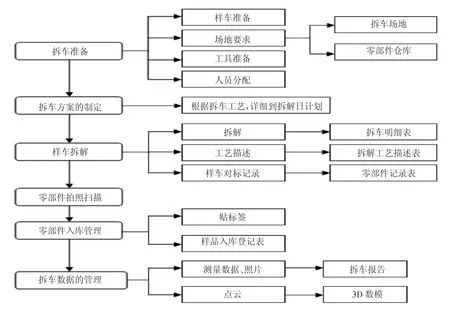

2)样车拆解流程。为确保样车拆解工作有序的进行,实现拆解工作的规范化、标准化及零部件管理的条例化,必须制定详细的样车拆解流程,样车拆解流程,如图4所示。

图4 样车拆解流程图

按照拆解流程,整车拆解完成后,零部件入库进行规范化管理,项目组各专业设计人员根据当前项目所处的状态及对标要求,将拆解完成的零部件从仓库中借用出来进行分析和试验。关键系统级或者零部件级的试验可以自己实施,也可以委托外方进行实施。以数据或图表的形式输出试验结果,方便设计人员进行设计参考。

在完成静态分析、动态分析、整车拆解及检测等各个环节后,对标基本工作就结束了,接下来就是相关设计部门使用对标成果进行参考设计。通过分析对比对标车的结构、性能、工艺、布置方式、设计方式及主观感受,得出自主研发车型的优势和劣势,以便在市场中突出自身的优势,弥补自身的劣势,确保在激烈的市场竞争中处于不败之地,有的放矢、取长补短,达到事半功倍的效果。

2 Benchmarking数据库的建立

为了将对标过程中不同环节的对标数据有效地管理和控制起来,通过信息化的建设,根据对标流程,参照样车静态、动态分析及整车拆解,建立整车主观评价分析数据库、整车基本尺寸数据库、人机设计数据库、前舱底盘布置数据库及整车性能参数数据库等,为整车开发项目组将来能够更高效和更方便的找到自己所需要的数据提供可靠的平台。

3 结论

文章以建立规范化车的样对标流程为基础,介绍了样车对标的具体过程,并依据对标结果建立对标数据库,使新车型的开发基于一个较高的起点,大大缩短研发周期。同时,依据此对标流程可以在很短的时间内完成对1辆整车某些方面全部数据资料的采集,实现了对标知识的有效积累。如何实现对标规范体系的建设和对标知识库的管理与应用是我国汽车行业发展过程中所面临的主要问题,随着我国汽车自主研发能力的提升及信息化技术的成熟,相信在不久的将来,适合中国汽车行业的对标分析模式将会出现。