煤层顶板砂岩裂隙水渗流场数值模拟研究

高 俊,宋马可

(1.福建省121地质大队,福建 龙岩 364000;2.安徽理工大学 地球与环境学院,安徽 淮南 232001)

煤层顶板砂岩裂隙水渗流场数值模拟研究

高俊1,宋马可2

(1.福建省121地质大队,福建 龙岩 364000;2.安徽理工大学 地球与环境学院,安徽 淮南 232001)

以顾桥矿南二采区11-2煤层开采为例,通过分析其顶板砂岩赋存条件,利用FLAC3D软件中应力—渗流耦合模拟分析研究顶板砂岩裂隙水渗流场规律,从而判断该煤层开采对上覆煤层开采的影响,以及顶板突水的可能性。模拟结果表明:煤层开采过程中,如果在工作面开采初始阶段没有发生顶板突水,那么在之后的开采过程中,在开切眼一侧发生顶板突水的可能性很小,而在迎头位置危险性较大;且开采11-2煤层对上覆煤层的安全开采影响不大。

顶板砂岩;应力渗流耦合;渗流场;顶板突水

我国煤矿水文地质条件异常复杂,煤矿开采过程中的水害事故制约着煤炭工业的发展。砂岩裂隙含水层往往以静储量的形式赋存于不同级别、不同规模的裂隙内,一般不会造成灾害性的溃水事故。但是,砂岩裂隙水突水常常会对巷道掘进和工作面回采造成影响,是影响生产效率与生产成本的重要因素。随着煤层开采深度的增加和开采条件的日益复杂,顶板突水灾害发生的频率和强度有所增加,顶板砂岩水害对生产的危害越来越大[1~3]。顾桥煤矿目前主采C组煤,11-2煤层顶板赋存有平均6.29 m 的砂岩裂隙含水层,该含水层是11-2煤层开采的主要充水含水层。南二采区基本属于单斜构造,北临670 m宽的构造异常带,加之11-2煤层顶板砂岩存在局部赋水区。同时,在机巷和风巷掘进过程中,也发生过淋滴水,最大水量达12 m3/h。由此可知南二采区11-2煤层顶板砂岩存在一定的赋水性,同时,砂岩裂隙含水层赋水规律较复杂,地下水主要储存在裂隙网络中,裂隙的发育特征决定着裂隙水的赋存特征和富水性[4~5]。为保证南二采区11-2煤层安全、高效开采,利用FLAC3D软件对11-2煤层顶板砂岩裂隙水的渗流场进行研究[6~10]。

1 南二采区11-2煤层砂岩赋存

1.111-2煤层顶板岩层结构分析

11-2煤层顶板由伪顶、直接顶与老顶组成,平均厚度分别为0.7 m、2.2 m、5.23 m。伪顶由炭质泥岩、泥岩构成,直接顶由泥岩、砂质泥岩、粉砂岩构成,老顶由砂质泥岩、粉细砂岩、中粗砂岩构成,见表1。

表1 11-2煤层顶板组成及其岩性、厚度

采区内11-2煤至13-1煤之间的岩层厚度为50.3~98.4 m之间,平均厚度为75.4 m,此次11-2煤层顶板岩层的结构分析范围为11-2煤至13-1煤之间的岩层。

1.211-2煤层顶板岩性组成与厚度变化特征

通过对11-2煤层顶板岩层的钻孔揭露统计,其顶板岩性类型主要有石英砂岩、中砂岩、细砂岩、粉砂岩、砂质泥岩。通过对南二采区11-2~13-1煤层之间的岩性构成情况统计和分析:11-2~13-1煤层间岩层主要由泥岩与砂岩组成,未见岩浆岩。砂、泥岩受沉积环境影响,其厚度分布不太稳定。煤层顶板岩性多以砂泥岩互层的复合形式出现,如XLZK1钻孔揭露岩层总厚度为70.35 m,其中砂岩类、泥岩类岩石厚度为52.92 m、16.43 m,分别占总厚的75.2%和23.4%;XLZK3钻孔揭露岩层总厚度为73.09 m,其中砂岩类与泥岩类岩石厚度为25.45 m、47.64 m,分别占总厚的34.8%和65.2%。

2 11-2煤层顶板砂岩裂隙水渗流场模拟

2.1模型建立

为对采动岩体渗流规律进行研究,建立FLAC3D应力-渗流耦合模型。根据本工程特点,结合钻孔柱状(图1),所建立的模型为100×100×70 m。按围岩条件整个模型自煤层底板-煤层-顶板共取6个层位,模型垂向施加自重应力,模型两侧面为达到水平应力大小,除施加自重产生的侧压以外,还施加了具有一定梯度的水平应力,以符合实际。模型边界条件确定如下:

(1)模型前、后和左、右边界施加水平方向约束;(2)模型底部为固定支承;(3)模型顶部为应力边界;(4)模型顶部加100 m的固定水头,即恒定水源。模型围岩本构关系采用Mohr-Coulumb模型,并考虑采动影响,即通过编译FISH函数使岩体的渗透系数随其体积变形量作相应改变。采用立方裂隙岩体水力学模型,岩体由正交的三组裂隙所切割。水流主要沿着这三组裂隙流动,忽略其他裂隙及岩石本身的渗水性,其中岩体力学参数见表2,具体的渗流模型如图2所示。

图1 模型柱状

图2 渗流计算模型

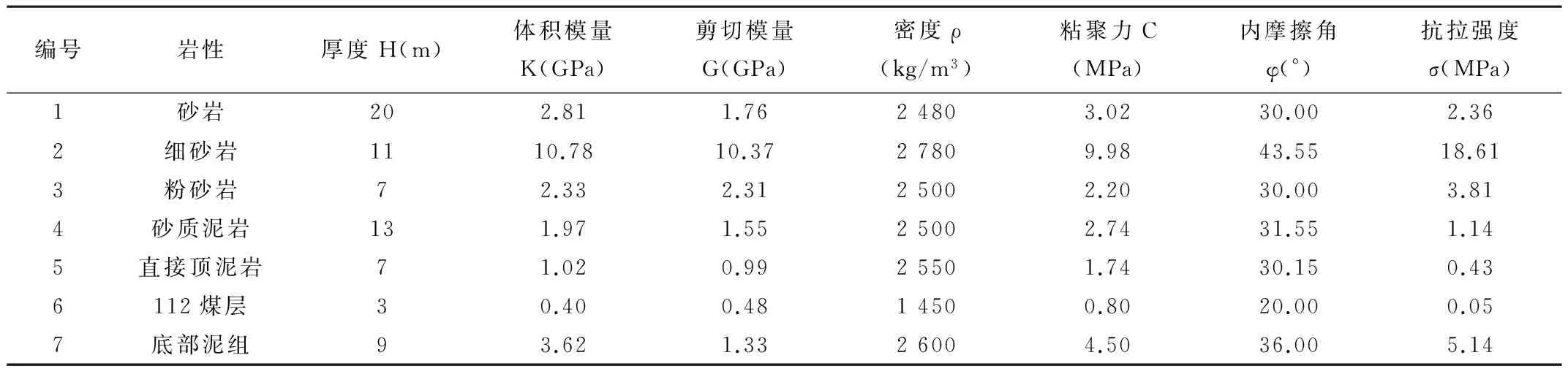

编号岩性厚度H(m)体积模量K(GPa)剪切模量G(GPa)密度ρ(kg/m3)粘聚力C(MPa)内摩擦角φ(°)抗拉强度σ(MPa)1砂岩202.811.7624803.0230.002.362细砂岩1110.7810.3727809.9843.5518.613粉砂岩72.332.3125002.2030.003.814砂质泥岩131.971.5525002.7431.551.145直接顶泥岩71.020.9925501.7430.150.436112煤层30.400.4814500.8020.000.057底部泥组93.621.3326004.5036.005.14

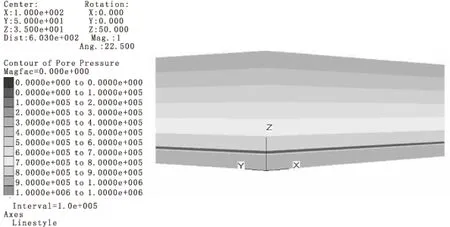

图3 初始孔压分布云图

模型的力学边界条件:上、下边界施加σ1=10 MPa;左、右边界施加σ2=10 MPa。渗流边界条件:底部边界施加P下=1.0 Mpa的固定水压;顶部边界施加0.3 Mpa固定水压,设置梯度为0.01 Mpa,得到原始裂隙孔隙分布图如图3所示。

2.2模拟结果与分析

为符合开采实际,模拟计算从形成原岩应力场开始,沿采煤工作面走向分步进行。模拟过程中,先将开挖空间的实单元变成空单元,再将对应单元渗流参数也赋空值。同时随着采空区垮落岩块的堆积压实,对其力学参数进行动态赋值。根据该矿的现行采煤方法,模拟一次采全高,设计工作面走向长度200 m,倾向长度100 m,模拟采高70 m。对模型进行50 m一步的分步开挖,具体开挖过程见图4。

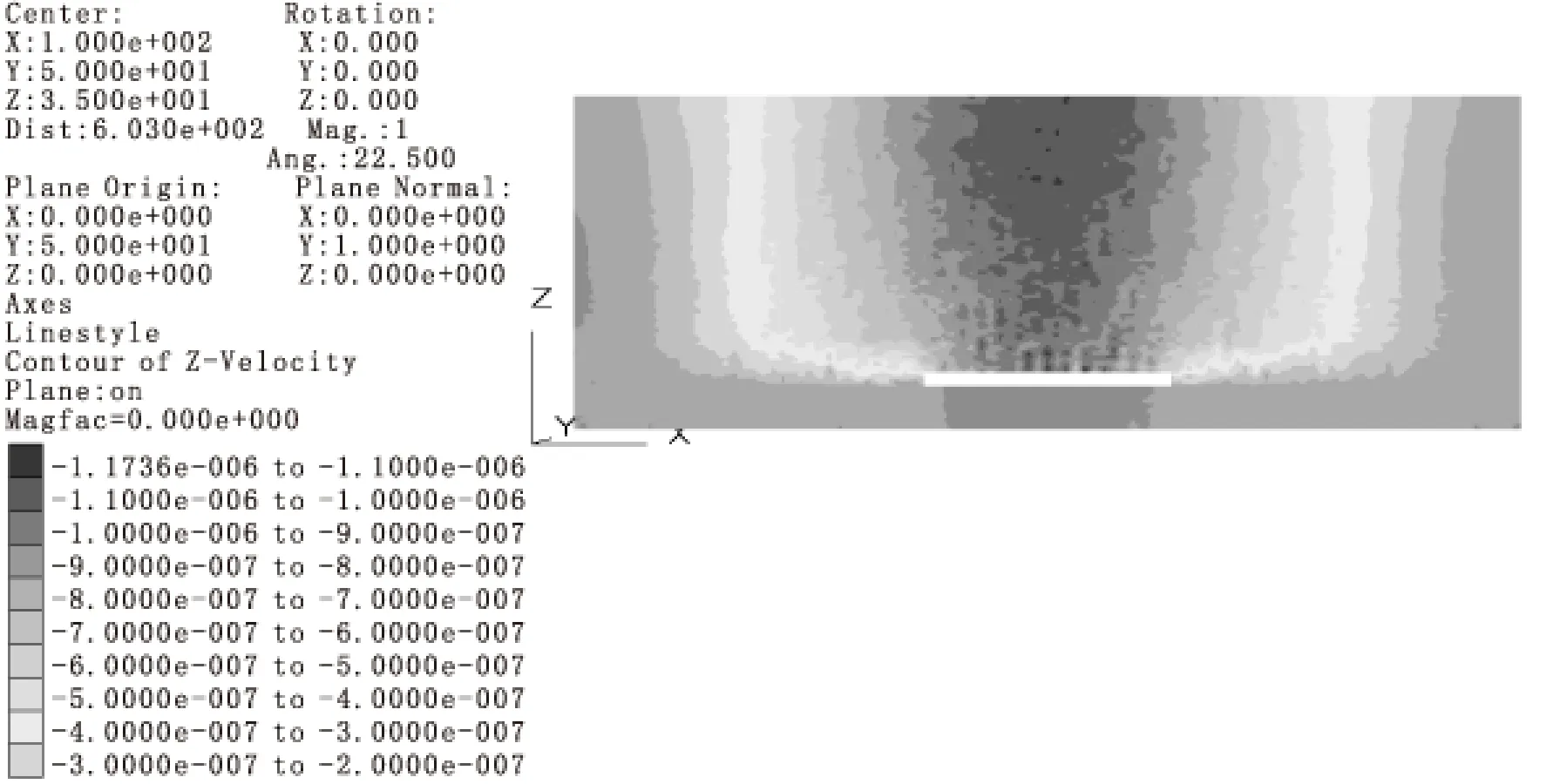

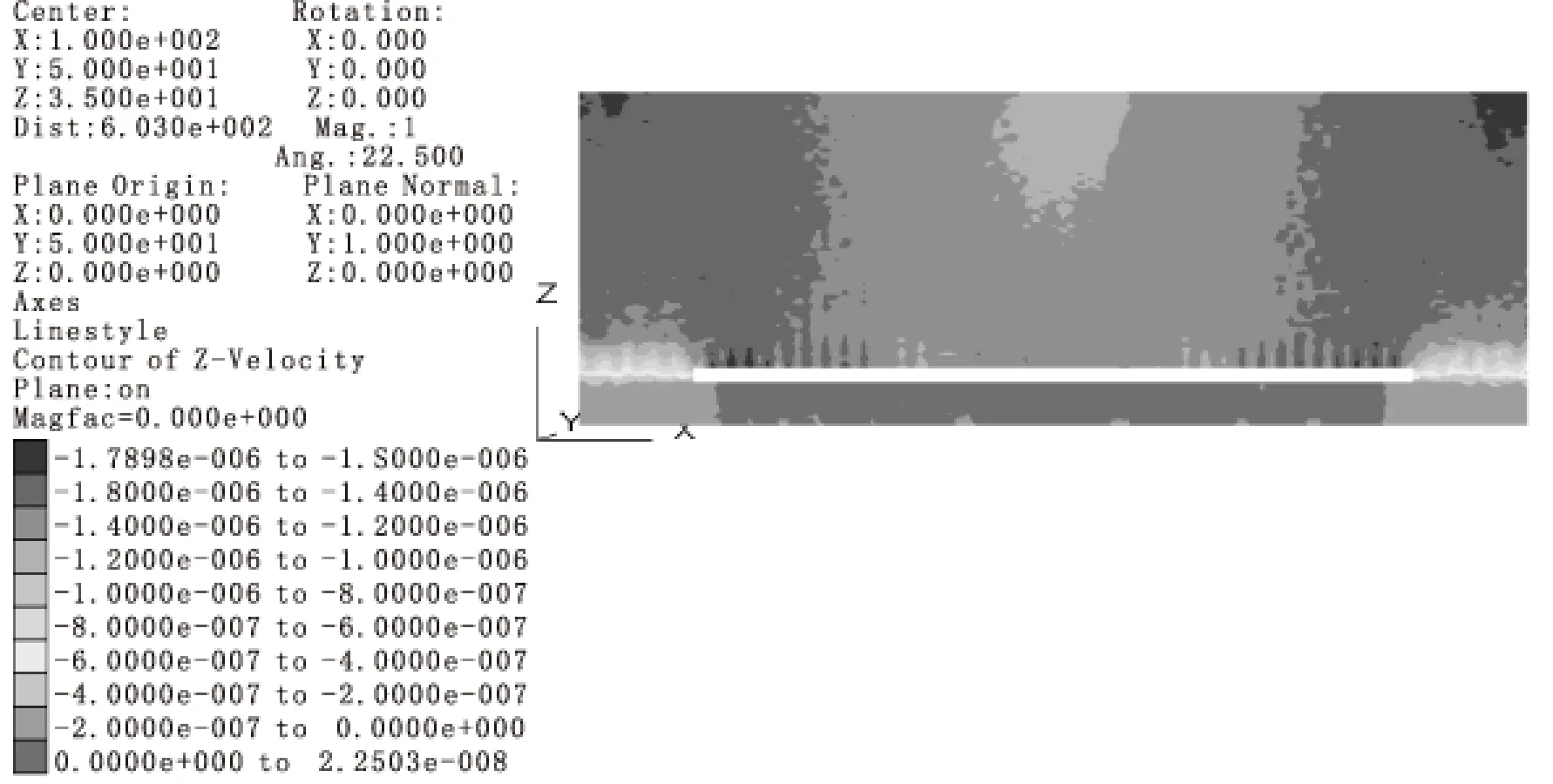

由图4可以分析得出,工作面两端头围岩的渗流速度大于中部围岩的渗流速度,在距工作面两端头约10 m左右的范围内的渗流速度大;工作面煤壁附近围岩渗流速度大于采空区内未压实垮落岩体的渗流速度。在初始阶段岩体渗透性增加区域在顶板呈“M”形分布。随着采长的不断扩大,渗透区域有序向切眼外方及工作面前方扩展。采空区中部被压实,渗流锐减或消失,最终达到稳定状态,且渗透能力只是初始渗透能力的几分之一。也即,在煤层开采工程中,只要在工作面开采初始没有发生顶板突水,那么在以后的开采过程中,开切眼一侧发生顶板突水的可能性很小,应该注意的是在迎头位置危险性较大。

a 50m

b 100m

c 150m

a 50m

b 100m

图5为随采面渗流场速度变化图(Contour Of Z-Velocity),其变化特征从推进图上可以大概的划分为两个阶段。第一阶段:工作面顶板裂隙逐渐扩大,岩体渗透性能增大,至推进约100 m(图5(a)、(b)),采动岩体的渗流速度达到最大,其中在采空区中上部渗流速度最大达到1.57 MPa,主要是因为受到拉应力的作用,此时采场最容易发生了顶板突水。第二阶段:随着工作面继续推进至150 m(图5(c)),采动岩体的渗流速度分布格局发生变化,由原来的中部最大向吧、两端扩展,此时中部渗流速度变小,值降为0.6~0.8 MPa,说明该处由原来的受压状态经顶板的跨落压实变成了以压应力为主了;在两端头表现出1.78 MPa的集中区域。

c 150m

a 50m

b 100m

c 150m

图6为随采过程中应力变化云图。由图可知最大应力值集中在采空区的两端,应力值从2.18 MPa变化至2.42 MPa,有逐渐增大的趋势,随后基本达到稳定状态。采空区中上部分布的应力值较小,且在形态上呈现出“拱形”特征,基本呈对称分布,在云图的最高位置即为破坏的最大区域。

3 结语

FLAC3D的渗流模拟计算表明,采动岩体渗流通道的发展及其渗流矢量、渗流速度、孔隙压力及导水边界线的动态变化明显受煤层开采的影响:

(1) 煤层在开采工程中,工作面两端头易发生顶板突水,其次是采空区上下两平巷侧容易失稳突水

(2) 采动岩体的渗流量和孔隙压力都经历了由小到大再变小的过程,说明采空区及其上方覆岩的导水裂隙被逐渐压实,失去了突水能力。

(3) 11-2煤层顶板距离13-1煤层底板平均为78 m,而渗流变化的最大高度范围大约稳定在顶板以上45 m左右;因此,11-2煤层的开采对上覆煤层的安全开采无太大影响。

[1]李德中,赖达金. 工作面顶板砂岩裂隙水综合防治技术[J].煤炭科学技术.2004, 32(3): 30-33.

[2]刘 浩, 戴芝礼. Ⅱ461工作面顶板砂岩裂隙水防治分析[J]. 煤炭科技.2006, (4): 49-51.

[3]洪荒. 矿井瞬变电磁法在煤层顶板砂岩裂隙水防治中的应用[J]. 煤矿安全.50-52.

[4]夏森林, 孙兴平. 顾桥矿顶板砂岩裂隙赋水性特征[J].中国煤炭学会矿井地质专业委员会论文集.2008.

[5]江东明. 张集矿13煤层顶板砂岩裂隙水特征及防治[J]. 煤. 2013,44-47.

[6]胡 戈, 李文平, 刘启蒙, 等. 综放开采过断层顶板破坏规律数值模拟[J]. 能源技术与管理.2008, (1):1-3.

[7]赵延林. 裂隙岩体渗流-损伤-断裂耦合理论及应用研究[D].中南大学.2009.

[8]肖 旸. 煤田火区煤岩体裂隙渗流的热-流-固多场耦合力学特性研究[D].西安科技大学. 2013.

[9]白国良. 基于FLAC3D的采动岩体等效连续介质流固耦合模型及应用[J].采矿与安全工程学报.2010, 27(1):106-110.

[10]史伟亮, 燕 乔, 张 硕. 基于FLAC3D的围堰边坡稳定流-固耦合分析[J].人民黄河.2012, 34(5):117-120.

The Numerical Simulation Research of Seepage Field of Roof Sandstone Crevice Water

GAOJun1,SONGMa-ke2

(1.No.121 geology team, Fujian, Longyan 364000, Fujian;2. School of Earth and Environment, Anhui University of Science and Technology, Huainan 232001, Anhui)

This paper takes the mining of 11-2 coal seam of southern two mining area in Guqiao mine as an example, analyzes occurrence conditions of its roof sandstone and uses the Stress- Seepage coupling simulation module of FLAC3D software to analyze the law of seepage field of roof sandstone crevice water, determines the impact of this coal mining on overlying coal mining and the possibility of roof water inrush.The simulation results show that: in the process of coal seam mining, If the roof water inrush did not happen in the initial stages of working face mining, in the later mining process, the possibility of the roof water inrush is small in the side of open-off cut ,but there is a greater risk in the front of working face; in addition, the mining of 11-2 coal seam has little effect on the safety mining of overlying coal seam.

Roof sandstone;stress-Seepage coupling;seepage field and roof water inrush

2016-02-01

高俊(1991-),男,安徽安庆人,助理工程师,主要从事水文地质与工程地质工作。

P641.4

A

1004-1184(2016)04-0042-04