桉木单板/聚氯乙烯膜复合材料的制备工艺1)

王丹丹 曹阳 王翠翠 韦文榜 张双保

(木材科学与工程北京市重点实验室(北京林业大学),北京,100083)

桉木单板/聚氯乙烯膜复合材料的制备工艺1)

王丹丹曹阳王翠翠韦文榜张双保

(木材科学与工程北京市重点实验室(北京林业大学),北京,100083)

以人工林速生材桉木为基材,聚氯乙烯膜代替传统胶黏剂制备木塑复合材料,解决了甲醛释放、白色污染等问题。采用热压—冷压工艺,以热压温度、时间及塑料添加量3个因素为自变量,胶合强度为响应值,通过响应面分析确定了最优生产工艺;并采用扫描电子显微镜观察其界面形态,即热压温度为183 ℃,热压时间为452 s,塑料添加量为320 g/m2。试验表明:桉木单板/聚氯乙烯膜制备木塑复合材料工艺具有可行性,其胶合强度达1.14 MPa,满足GB/T 9846—2015标准中Ⅱ类胶合板的要求。

桉木;聚氯乙烯膜;木塑复合材料;胶合强度;响应面法

To solving pollution problems such as formaldehyde and white pollution, we used the fast-growing eucalyptus wood as based material and Polyvinyl chloride film which insteaded traditional adhesive to make wood-plastic composites materials by hot-cold pressing crafts. Hot-pressing temperature, time and the amount of plastics as the independent variable, bonding strength as the response value, we used response surface methodology to optimize the best processing factor, and analyzed the fractural surfaces of samples by a scanning electronic microscope. The best processing factor was hot-pressing temperature of 183 ℃, hot-pressing time of 452 s and PVC films of 320 g/m2. Therefore, it is feasible to make wood-plastic composites by using eucalyptus wood and PVC film. The plywood bonding strength reached 1.14 MPa, which met the requirement of Type Ⅱplywood according to the National Standard of GB/T9846-2015.

桉树作为一种优质速生丰产树种,已成为全球人工林最重要的造林树种之一,有效解决了当前木材短缺的问题。但由于桉树本身生长特性存在一些缺陷,木材强度低,因此加大对桉树高附加值的利用成为当今木材加工行业的重要课题。

以传统的三醛胶制备的人造板产品在使用过程中会不断释放游离甲醛,不仅污染环境,而且还危害人体健康。因此需要寻求可以取代三醛胶的无醛板材胶黏剂。研究表明:塑料可以替代木材传统胶黏剂制备环保型胶合板[1]。大量的塑料制品给生活带来便利的同时也给环境造成了“白色污染”。因此,将废旧塑料进行二次回收利用,可从根源上杜绝游离甲醛的释放,同时解决生态环境问题。

目前木塑复合材料的研究主要集中在以植物纤维为原料[2-3],与热塑性高聚物经过挤出、模压或注射成型制成的生物质复合材料上面。关于以木材单板为基材,塑料为胶黏剂,采用人造板平压工艺制备木塑复合材料的研究很少。该工艺操作简单、能耗低,制备的板材是真正的绿色环保材,塑料的开发也主要以聚乙烯基木塑复合材料产品为主[4-5]。聚氯乙烯作为中国产量最大的热塑性材料,具有密度大、气体水汽低、渗透性好等优点,是性价比最高的通用材料,但对其的相关研究较少。因此,本研究以桉木单板为原料,聚氯乙烯薄膜为胶黏剂,采用热压、冷压工艺制备木塑复合材料,并通过胶合强度的测试及响应面的分析来探索制备的最优工艺。

1 材料与方法

1.1材料

桉木:采用人工林邓恩桉,取自广西柳州,加工成规格为400 mm×400 mm×2 mm的单板,含水率为8%~12%。

聚氯乙烯膜:购于北京,厚度为0.03 mm,幅面与桉木单板相同。通过计算得出使用一层膜相当于施胶量62.5 g/m2(其中单层膜质量为10 g)。

1.2仪器与设备

差示扫描量热仪,型号DSC-60;150T万能实验压机;QD型冷压机;微机控制人造板万能试验机,型号mMWW-50。

1.3方法

工艺流程。将聚氯乙烯膜按照3水平分别铺装,单板铺装方式遵循互相垂直的原则。组坯后放入热压机中热压,制备3层胶合板。为防止冷却过程中聚氯乙烯膜的收缩回弹,热压后立即放入冷压机进行冷压,其中,热压与冷压压力均为1 MPa,后处理时间为80 s/mm。其生产工艺流程为:

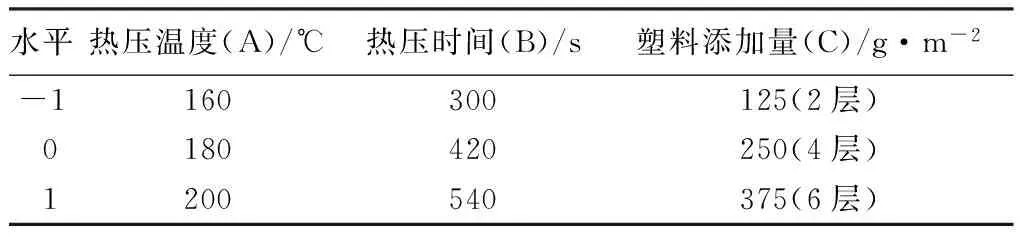

响应面试验设计。根据Box-Behnken中心组合设计原理,在单因素试验的基础上,以热压温度、热压时间、塑料添加量3个因素为自变量,胶合强度为响应值,作3因素3水平的响应面分析试验,共17个试验点(见表1)。

表1 试验因素水平

1.4性能测试

聚氯乙烯膜熔融温度确定。取聚氯乙烯膜5~10 mg,以空气为测试气氛,以10 ℃/min升温速度将温度从25 ℃升至180 ℃,并在此过程中测定聚氯乙烯膜的熔融温度。

胶合强度测定。依据GB/T9846—2015[6]Ⅱ类胶合板的要求处理试件,按照GB17657—2013[7]《人造板及饰面人造板理化性能试验方法》测定中间层的胶合强度。

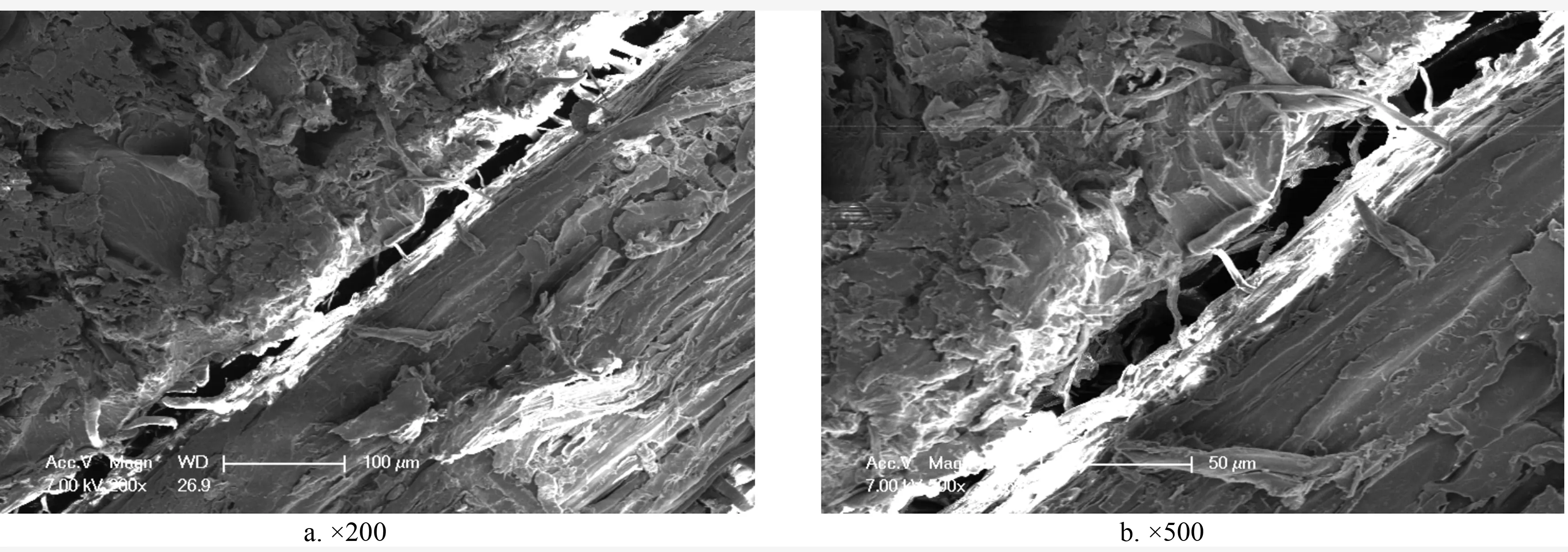

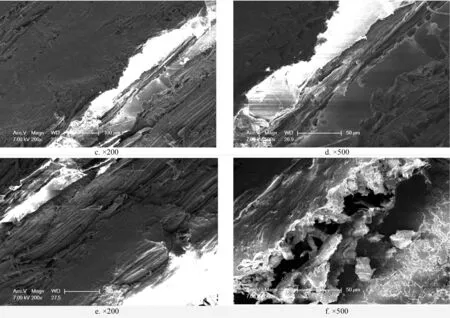

胶合界面观察。用刀片分别截取2~3 mm制备好的复合材料的端面,将其粘在圆形试验台后进行喷金处理。然后用扫描电子显微镜对喷金试样扫描,观察分析不同放大倍数下试样的胶合界面。

2 结果与分析

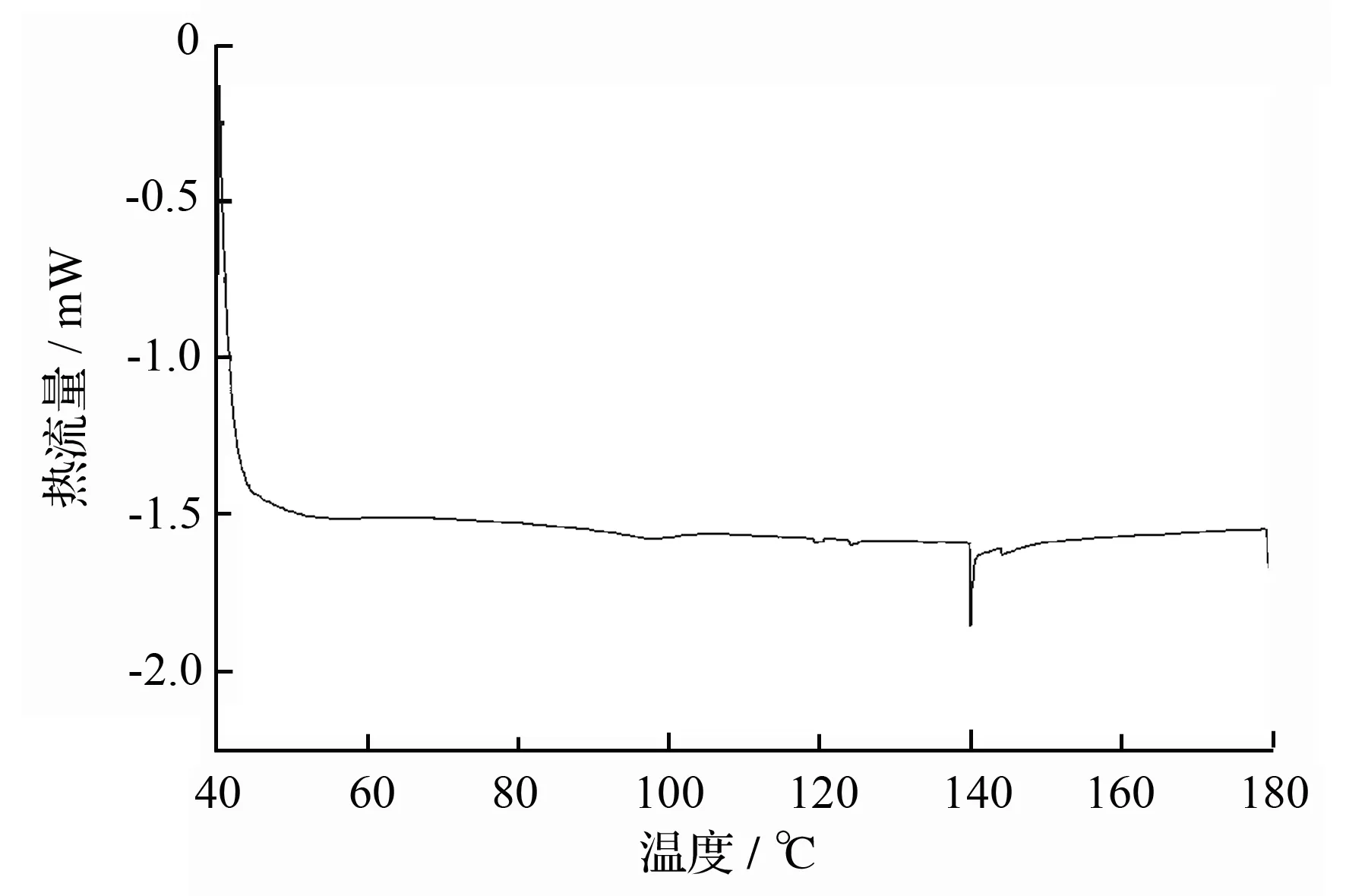

2.1聚氯乙烯膜熔融温度

聚氯乙烯膜是一种热塑性塑料,将其用作胶黏剂,其熔融温度对制备木塑复合材料选取的热压温度有着重要意义。只有当热压温度超过其熔点时,聚氯乙烯膜才能熔融并具有一定流动性,当其充分熔解并渗透到木材单板中时,才能与桉木单板胶接形成稳定结构。如图1所示,聚氯乙烯膜熔点为142 ℃,且聚氯乙烯在160~180 ℃时呈黏流态,180 ℃后才开始流动。因此本试验选取160、180、200 ℃作为试验变量。

2.2热压参数对胶合强度的影响

2.2.1胶合强度响应面回归方程的建立

胶合强度是衡量胶合板胶合性能的一个重要指标。按照响应面优化试验设计测定各水平因素下木塑复合材料的胶合强度,结果测得胶合强度平均值为0.917 MPa,其中最大值为1.134 MPa。

图1 PVC膜的差示扫描量热分析

根据试验结果,利用Design Expert软件建立胶合强度与3个热压因素的二次多元回归方程:

Y=1.12+0.086A+0.054B+0.095C-0.14AB+0.014AC+

0.055BC-0.19A2-0.14B2-0.1C2。

(1)

式中:Y为胶合强度(MPa);A为热压温度编码值;B为热压时间编码值;C为塑料添加量编码值。

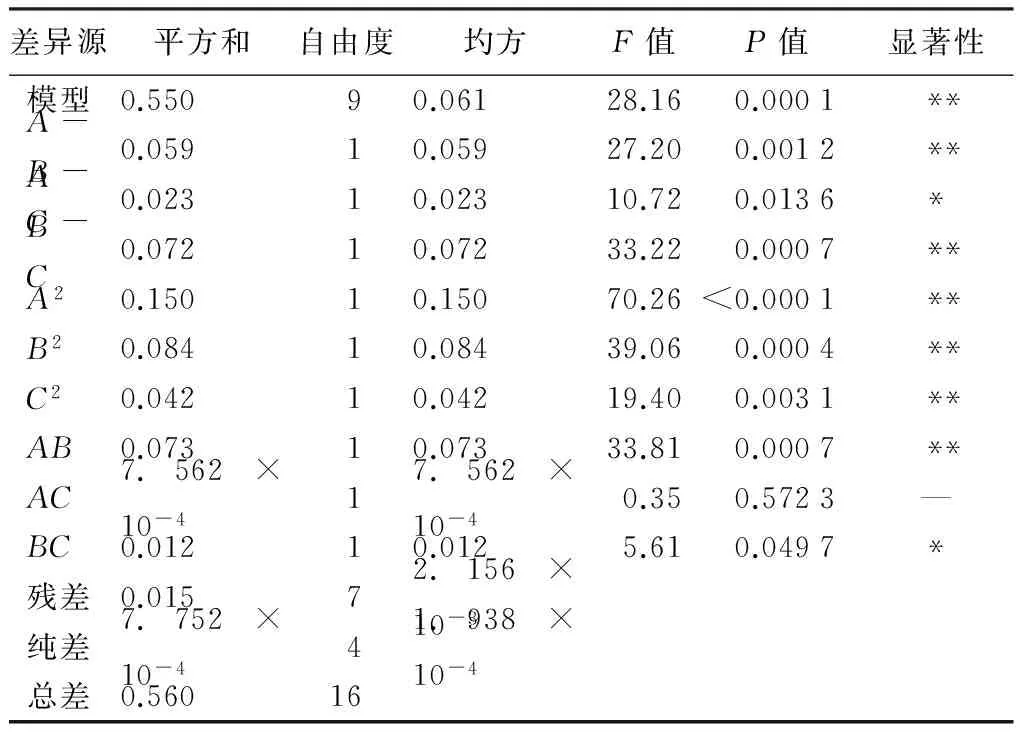

2.2.2方差分析

表2给出了Design Expert软件对式(1)回归方程的方差分析。该模型的F=28.16,P=0.000 1<0.001,说明试验所建立的二次回归模型在统计学上极显著。回归模型的校正决定系数R2为0.973 1,变异系数为5.06%。这表明该模型对此次试验设计有2.69%的变异不能解释,模型有效可靠,可用于不同热压条件对胶合强度影响的分析。

表2 试验结果的方差分析

注:** 表示差异极显著(P<0.01);*表示差异显著(0.01

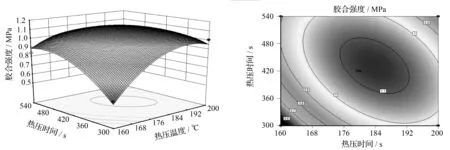

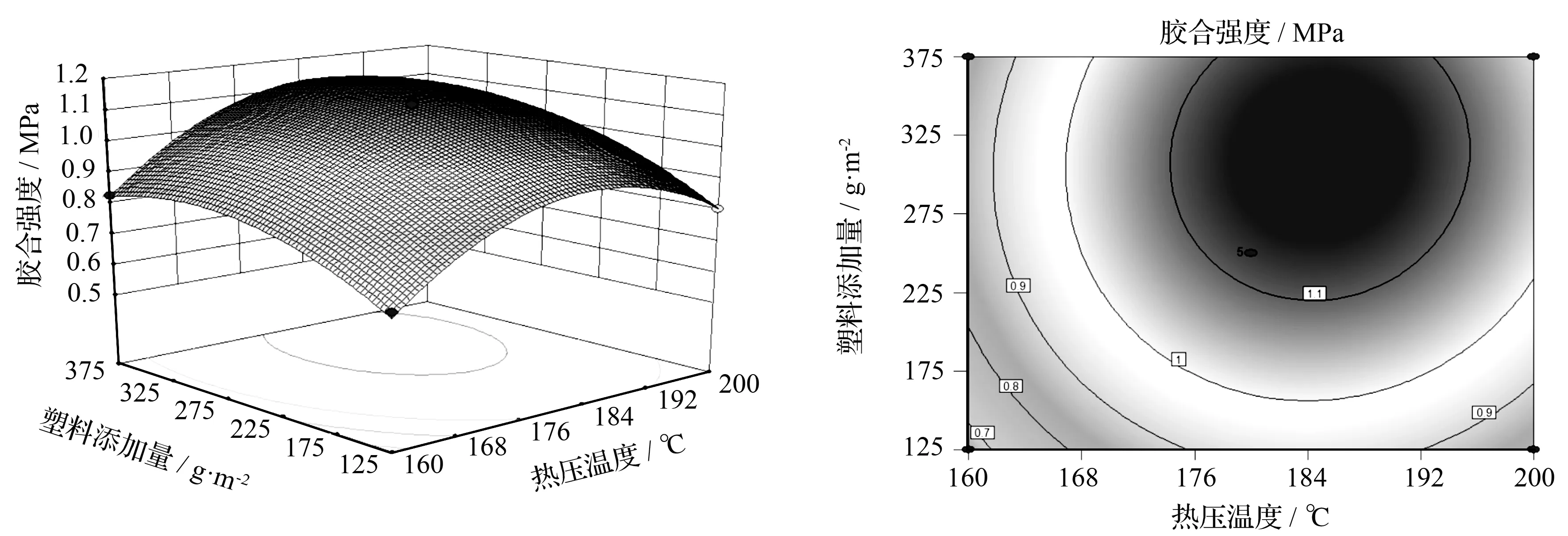

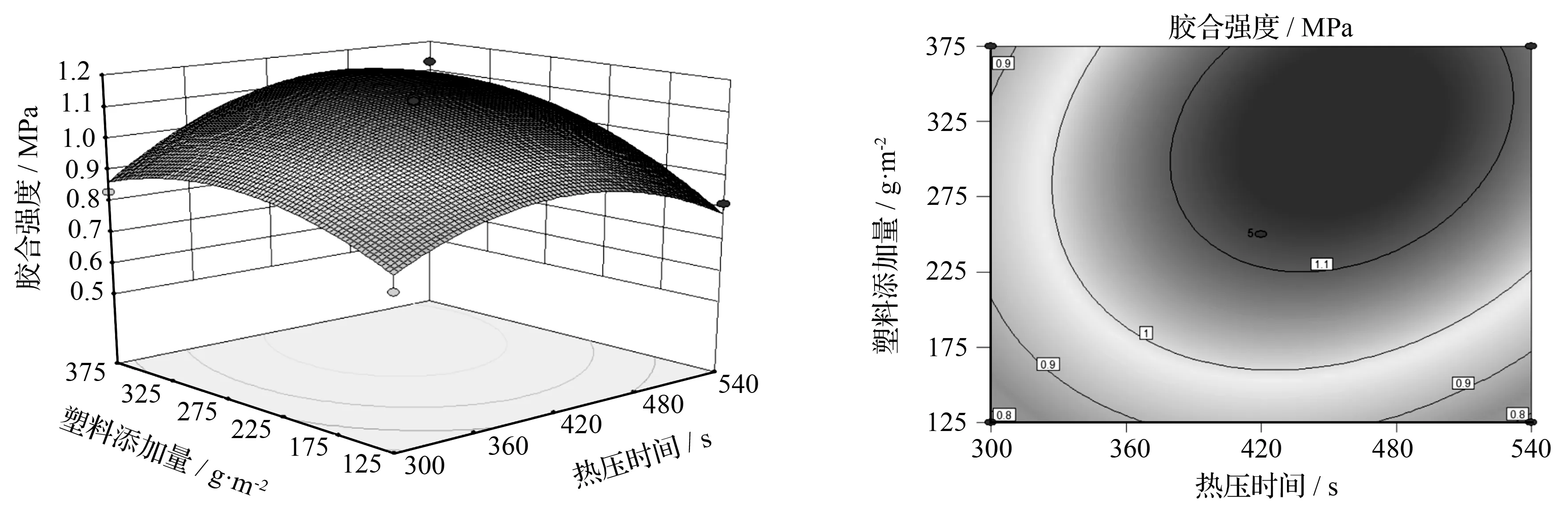

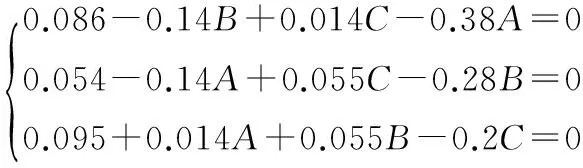

各因素对胶合强度影响的显著性可以由回归模型的一次项和二次交互项的P值反映。一次项P值如下:A(P=0.001 2<0.01)、B(0.01 2.2.3胶合强度的交互作用分析 二次项P值如下:交互项AB(P=0.000 7<0.01)、AC(P=0.572 3>0.05)、BC(0.01 a.曲面三维图b.等高线图 图2热压温度和热压时间的交互作用对胶合强度的影响 a.曲面三维图b.等高线图 图3热压温度和塑料添加量的交互作用对胶合强度的影响 a.曲面三维图b.等高线图 图4热压时间和塑料添加量的交互作用对胶合强度的影响 桉木单板/聚氯乙烯膜的界面结合强度主要依赖胶接作用在界面形成的机械咬合程度,而塑料添加量决定了形成胶接作用力的大小和胶接数量的多少[8],主要反映在单板表面的塑料密度分布变化不同。由于聚氯乙烯密度高,稳定性好,随着聚氯乙烯量的增多,桉木单板表面的单位聚氯乙烯密度增加,聚氯乙烯在单板中的渗透速度和时间也相应加快,最终体现出胶合强度增大[9]。当添加量超过一定值时,过量的聚氯乙烯渗入单板,阻碍了其在单板表面的分布,流通性变差,导致胶合强度下降。 从图2、3中可以看出胶合强度随着热压温度的升高呈先增大后减小趋势。随着温度的升高,聚氯乙烯膜熔融并伴随氯化氢释放;同时由于流动性增强,聚氯乙烯膜不断渗入桉木表面并与之形成稳定的胶接结构。但由于桉木导管内存在丰富的侵填体,导管间纹孔为附物纹孔,堵塞了塑料在导管间流动的通道,最终导致聚氯乙烯膜渗透性降低[10]。随着热压温度的升高,在180 ℃时桉木的半纤维素大多数分解,侵填体变得松散,沉积物融解,纹孔膜变薄[11],使纹孔口的孔隙增大和纹孔膜上有效纹孔的数量增加,纹孔膜渗透性增强,疏通了导管和纹孔连接的通道,从而提高了桉木的渗透性,聚氯乙烯可以完全渗透单板。当温度达到200 ℃时,聚氯乙烯由于热稳定性差而分解、变色,并且氯化氢的释放速度加快。由于氯化氢具有腐蚀性,导致聚合物颜色逐渐加深,同时温度过高桉木发生热降解、热变色反应,导致强度降低,不再具有使用价值。 热压时间对胶合强度影响显著。因聚氯乙烯熔点高,在160 ℃以下无法流动,热压时间过短树脂无法马上达到熔融状态,不能完全渗入单板。木材纤维表面含有大量羟基并形成氢键,因而表现出较强的极性和亲水性。热塑性树脂则大多数为非极性材料,聚氯乙烯虽表现为极性,但具有疏水性,使得其与单板复合时界面黏合性差,树脂在木材内部渗透有限。较短的热压时间导致能够渗透到单板的有限聚氯乙烯也无法立即渗入。 2.3热压工艺参数确定 通过对回归方程分别取A、B、C的一阶偏导,可以计算出最优热压工艺参数。偏导方程如下: 对三元一次方程组进行求解得:A=0.15、B=0.27、C=0.56。可得出最佳热压温度为183 ℃、热压时间为452 s、塑料添加量为320 g/m2(相当于5层聚氯乙烯薄膜)、最佳胶合强度为1.15 MPa。 为确保试验及回归模型的准确性,对模型优化出的最优工艺进行验证。依据上述最优工艺参数制备3块桉木/聚氯乙烯膜复合材料,其中每块板材取胶合试件12块。测试结果表明:在此工艺条件下胶合强度为1.14 MPa,满足GB/T9846—2015标准中Ⅱ类胶合板的要求,且与理论值误差0.8%。 2.4胶合界面形貌 图5所示为不同聚氯乙烯膜添加量制备的桉木单板/聚氯乙烯膜复合材料在不同放大倍数下的胶合界面形貌。其中图5a、图5b所示为最优工艺条件下制备的复合材料在不同放大倍数下的胶合界面形貌。可知,聚氯乙烯膜在热压过程中熔融后可以渗入桉木单板的多孔性结构中,然后与桉木单板形成机械咬合结构,从而提高复合材料的胶合强度。但由于聚氯乙烯膜具有疏水性,与单板的界面相容性差,因此与桉木单板胶接处存在缝隙。图5c、图5d为2层聚氯乙烯膜制备的复合材料在不同放大倍数下的胶合界面形貌。可以看出聚氯乙烯膜只是机械地黏附在纤维表面,很难与单板形成胶合界面,影响胶合强度。图5e、图5f为6层聚氯乙烯膜制备的复合材料在不同放大倍数下的胶合界面形貌。可知聚氯乙烯膜在桉木单板表面形成一层黏结层,且胶接处缝隙更为明显。 以桉木单板为基材,聚氯乙烯膜为胶黏剂,采用热压—冷压工艺制备木塑复合胶合板,工艺可行。热压温度、塑料添加量对胶合强度的影响极显著。且热压温度和热压时间对胶合强度的影响显著程度大于其他交互作用。 采用响应面法分析得出最优工艺条件为:热压温度183 ℃、热压时间452 s、塑料添加量320 g/m2。在此条件下制备的木塑复合材料的胶合强度为1.14 MPa,满足GB/T9846—2015标准中Ⅱ类胶合板的要求。 [1]CUI T, SONG K L, ZHANG S B. Research on utilizing recycled plastic to make environment-friendly plywood[J]. Forest Science and Practice,2010,12(4):218-222. [2]WANG Y, CAO J Z, ZHU L Z, et al. Interfacial compatibility of wood flour/polypropylene composites by stress relaxation method[J]. Journal of Applied Polymer Science,2012,126(S1):89-95. [3]NADIR A, SONGKLOD J, VALLAYUTH F, et al. Effect of thermal-treatment of wood fibres on properties of flat-pressed wood plastic composites[J]. Polymer Degradation and Stability,2011,96(5):818-822. [4]FANG L, CHANG L, GUO W J, et al. Preparation and characterization of wood-plastic plywood bonded with high density polyethylene film[J]. European Journal of Wood and Wood Products,2013,71(6):739-746. [5]CATHERINE E, NOURI K S, MEHDI E, et al. Mechanical and water absorption properties of sawdust-low density polyethylene nanocomposite[J]. Journal of Applied Polymer Science,2013,127(2):1295-1300. [6]中国林业科学研究院木材工业研究所.普通胶合板:GB/T 9846—2015[S].北京:中国标准出版社,2015. [7]中国林业科学研究院木材工业研究所.人造板及饰面人造板理化性能试验方法:GB 17657—2013[S].北京:中国标准出版社,2013. [8]常亮.杨木—高密度聚乙烯复合胶合板形成机制及界面状态评价[D].北京:中国林业科学研究院,2014. [9]李雪菲,任从容,韦文榜,等.桉木单板/聚丙烯(PP)膜复合材料的制备工艺及力学性能[J].东北林业大学学报,2015,43(2):87-90. [10]张耀丽,苗平,庄寿增,等.微波、冷冻预处理对改善巨尾桉木材干燥性能的影响[J].南京林业大学学报,2011,35(2):61-64. [11]徐绍华,武书彬,尉慰奇.桉木三组分在高温热水预处理及酶解糖化中的规律研究[J].林产化学与工业,2013,33(1):21-26. Manufacturing Technology of Eucalyptus Veneer/Polyvinyl Chloride (PVC) Film Composites// Wang Dandan, Cao Yang , Wang Cuicui, Wei Wenbang, Zhang Shuangbao (Beijing Key Laboratory of Wood Science and Engineering, College of Materials Science and Technology, Beijing Forestry University, Beijing 100083, P. R. China)//Journal of Northeast Forestry University,2016,44(2):47-51. Eucalyptus; Polyvinyl Chloride (PVC) Film; Wood-plastic composites; Bonding strength; Response surface methodology 图5 桉木单板/聚氯乙烯膜的胶合界面 王丹丹,女,1990年1月生,木材科学与工程北京市重点实验室(北京林业大学),硕士研究生。E-mail:dandanwang0913@163.com。 张双保,木材科学与工程北京市重点实验室(北京林业大学),教授。 E-mail: shuangbaozhang@163.com。 2015年7月29日。 TS653 1)北京市教育委员会共建项目专项资助;浙江省共建项目(CZXC201410)。 责任编辑:戴芳天。

3 结论