超声波预处理对杨木试件干燥特性的影响1)

邱墅 王振宇 何正斌 伊松林

(木材科学与工程北京市重点实验室(北京林业大学),北京,100083)

超声波预处理对杨木试件干燥特性的影响1)

邱墅王振宇何正斌伊松林

(木材科学与工程北京市重点实验室(北京林业大学),北京,100083)

以水为介质对杨木进行超声波预处理,探究不同的处理功率、频率和时间对杨木的干燥速率、水分扩散系数和尺寸稳定性的影响。结果表明:超声波预处理能大大提高杨木的干燥速率。当频率为28 kHz,功率为300 W时,处理时间越长,干燥速率越快。在本实验条件下,超声波处理功率为40 kHz时,干燥时间更长;超声波处理后的试材尺寸稳定性有所提高,超声波处理材的弦向和径向湿胀率都要低于未处理材;在相同的功率条件下,杨木试材的水分扩散系数都随着预处理时间的延长而增大,随着频率的增大而减小。

超声波预处理;木材干燥;水分扩散系数;尺寸稳定性

The experiment of ultrasonic pretreatment for poplar was conducted, and the effect of treatment power, frequency and time on the drying rate, moisture diffusion coefficient and dimension stability of the wood was investigated in this study. The ultrasonic treatment could greatly improve the drying rate of poplar. When the frequency was 28 kHz, the power was 300 W, the drying rate was increased with the increase of the treatment time. Under the condition of this experiment, the drying time was longer when the frequency is 40 kHz. The dimensional stability of the tested material after ultrasonic treatment was improved. The tangential and radial swelling rate of ultrasonic treatment material were lower than that of untreated wood. The moisture diffusion coefficient was increased with the increase of the treatment time, and decreased with the increase of the frequency at the same treated power.

木材干燥是木制品生产过程中最为重要的工艺环节,其能耗约占到木制品生产总能耗的40%~70%。对木材进行正确合理的干燥处理,既是保证木制品质量的关键,又是合理利用和节约木材的重要手段[1]。选用合适的方式对木材进行预处理,可以起到缩短干燥周期、提高干燥质量的效果。但目前常用预处理方式都存在一定的缺陷,如预汽蒸处理虽然可以提高水分扩散速度,但并不能提高气体渗透性[2];微波预处理能提高干燥速率,但处理强度太高,会降低木材的力学强度。

超声波干燥是一种创新的干燥方法,在食品干燥领域已经得到广泛应用。超声波能使物料内部水分产生一系列快速且连续的拉伸效应(海绵效应)[3],这种整流扩散机理能够在被干物料内部产生很多微小的孔道从而促进木材内部水分移动。另外,超声波还能在结晶区产生空穴效应,从而有利于吸着水的干燥[4]。但是,目前很多研究都直接用超声波干燥木材[5-8],使超声波在空气传播过程中衰减比较严重,不能有效发挥超声波的作用,或者不借助水等介质对木材进行预处理,忽略了水等介质在超声波处理过程中的巨大作用[9]。

随着天然林资源的日益枯竭,人工林木材的开发与利用正在国内外不断加强。杨木是一种速生丰产树种,但其在干燥过程中容易出现变形、翘曲、皱缩及开裂等干燥缺陷[10],这对其应用有很大限制,因此提高其干燥速率和质量将具有重大意义。笔者将以水为介质对杨木进行超声波预处理,以提高干燥速率和质量,并探究超声波预处理对杨木的干燥速率、尺寸稳定性和水分扩散系数的影响,为超声波在木材干燥领域的应用提供理论依据。

1 材料与方法

1.1材料

实验采用杨木(Populustomentosa),初含水率为(160±5)%。在实验前将试材加工成尺寸为100 mm×100 mm×20 mm的试件。木材试件要求无开裂、腐朽、变形等可见缺陷。

1.2仪器与设备

自制超声波处理装置:内径为300 mm×250 mm×200 mm,加热功率300 W,超声波功率400 W,频率28、40 kHz;干燥箱(XMTD-8222);电子天平,精度为0.001 g;恒温恒湿试验箱(DHS-100);游标卡尺等。

1.3方法与步骤

在超声波预处理装置中加入蒸馏水,并将水温升至40 ℃。将杨木试件分为13组,每组3块试材,其中一组为对照组,并进行编号。在超声波功率分别为180、300 W,频率分别为28、40 kHz,预处理时间分别为0.5、1.0和1.5 h的试验条件下,对各组试材进行超声波预处理;对照组放入温度为40 ℃的蒸馏水中,不进行超声波处理。超声波处理后,将所有试材用环氧树脂四周封端,放入干燥箱中进行干燥,干燥温度为60 ℃。干燥过程中,每隔2 h测定一次试件质量。当试件的含水率低于10%时,将试件在(103±2)℃的条件下烘干。在烘干后的试件中分别选取一组处理材和未处理材按照GB/T 1934.2—2009[11]的要求进行木材湿胀性测试。在试材中心部位截取20 mm×20 mm×20 mm试材,编号并分为2组;然后将截取好的试材放入恒温恒湿试验箱中,设置参数为:相对湿度65%、温度20 ℃。每隔一段时间测量一次试材的轴向、径向和弦向尺寸,直至试材吸湿至尺寸稳定。

2 结果与分析

2.1超声波预处理对干燥速率的影响

2.1.1预处理时间对干燥速率的影响

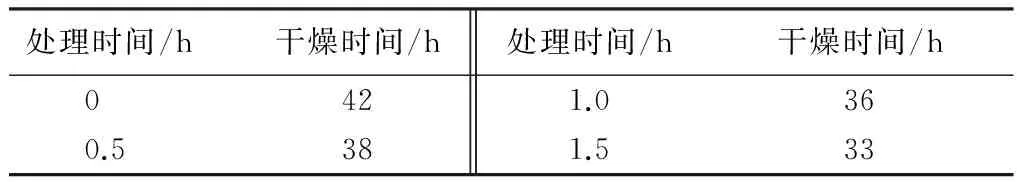

表1给出了超声波频率为28 kHz,功率为300 W时预处理时间对杨木干燥速率的影响规律。可以看出,经过超声波预处理的试材干燥速率比对照组快。在频率为28 kHz,功率为300 W时,预处理时间为0.5、1.0、1.5 h的试材干燥时间分别为38、36、33 h,相比对照组,时间缩短9.5%~21.4%。这说明超声波预处理能缩短杨木的干燥时间,并且预处理时间越长,干燥速率越快。这主要是因超声波预处理能使木材内部的抽提物含量减少,打通木材内部的水分通道,使得木材中的水分更容易脱离[12];超声波预处理的时间越长,超声波作用在木材上的能量越多,最后效果也越好[13]。但是在其他参数条件下,该规律不明显,这可能是因为其他功率和频率的组合空化强度不够大,延长处理时间效果不明显。

表1 预处理时间对干燥速率的影响

2.1.2预处理频率对干燥速率的影响

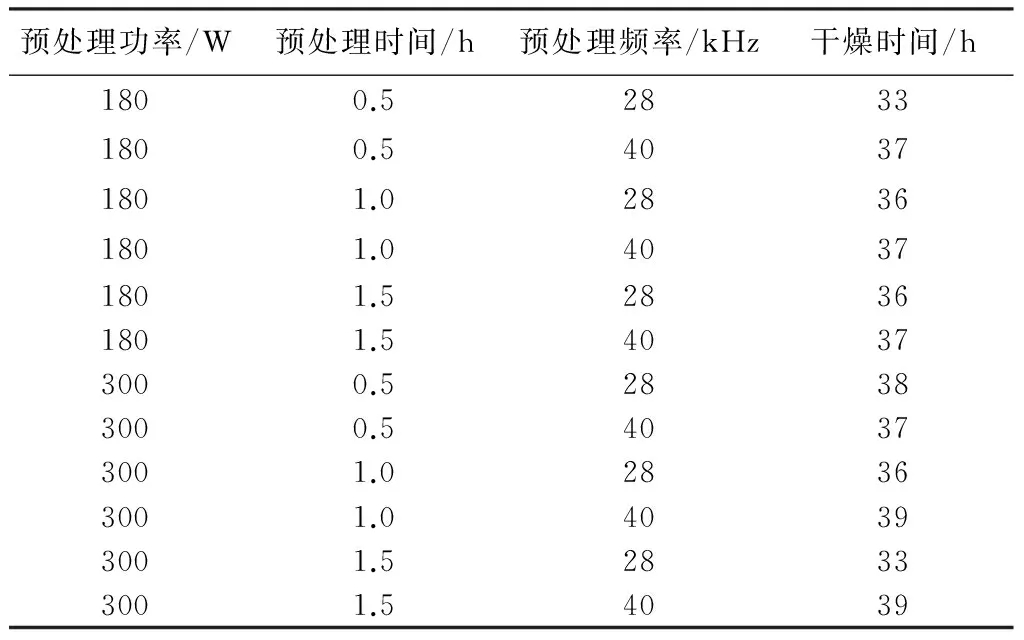

表2给出了超声波处理频率对干燥速率的影响规律。可以看出,预处理频率为40 kHz时的干燥时间比较长。当功率为180 W时,预处理频率为40 kHz时的干燥时间比频率为28 kHz时的干燥时间多2.8%~12.12%;当功率为300 W时,预处理功率为40 kHz时的干燥时间比频率为28 kHz的干燥时间多8.33%~18.18%。

表2 超声波频率对干燥速率的影响

可以从两个方面对此现象进行解释:首先是频率对空化效应的影响。在木材的超声波处理过程中,主要是依靠超声波的空化效应形成局部高温高压及微射流等,打通木材内部的水分通道,减少木材内部抽提物含量,从而加快水分移动过程[13-14]。超声波频率越高,液体的空化阈值越高[15],空化效应越难发生。另外,气泡在声场作用下进行振动,但不一定能发生气泡崩溃,只有小于共振半径的气泡在声波作用下可以破碎从而发生空化。当压力波由零向负压发展时,气泡半径随着压力的降低而增加;当压力波变为正值时,半径猛然减小;在一个周期完成以前,气泡就受压破碎,瞬时压力和温度达到很高值[16]。气泡在闭合过程中,其原来半径愈大,闭合半径愈小,则冲击波压力也愈强。当频率较低时,气泡可膨胀到相当大再闭合,于是所产生的冲击波更强。反之,当声波频率比气泡谐振频率更高时,气泡难以闭合。其次是频率对超声波衰减的影响。超声波是一种机械波,当超声波在木材中传播时,随着传播距离的增加,由于超声波的扩散衰减、散射衰减、木材及水分对超声波的吸收,超声波的能量逐渐减弱[17]。

已有研究表明,超声波在木材内部的衰减系数与超声波功率、频率成正比,与环境压强成反比,且这几个参数对衰减系数的贡献从大到小依次为:超声波频率、超声波功率、绝对压强[13],即超声波频率越高,衰减越快,能在木材中传播的距离越短。

综上所述,超声波频率越高,空化阈值越高,越难发生空化效应,且空化强度越低;另一方面,超声波频率越高,在木材中衰减越快,传播距离也越短。因此,在本实验条件下,超声波预处理频率越高,试材的干燥时间越长。

2.1.3预处理功率对干燥速率的影响

超声波预处理功率对干燥速率的影响规律并不明显。当超声波预处理频率为28 kHz时,随着功率的增加,试材的干燥速率既有增加的情况,也有减慢的情况;当预处理的频率为40 kHz时,试材干燥速率随着功率的增加而减慢。

造成这种现象可能的原因如下:在木材预处理过程中,空化作用的产生与超声波的强度有关。对于一般液体声强增加时,空化泡的最大半径与起始半径的比值增大,空化强度增大,即声强愈高,空化愈强烈。但并不是声功率越大越好,当声功率达到一定值后,空化趋于饱和,此时再增加超声波强度则会产生大量无用气泡,增加散射衰减,形成声屏障,从而降低了空化强度;另一方面,声强增大也会增加非线性衰减,减弱了超声波预处理的效果。

因此,结合前面的内容,可以得出结论:超声波功率和频率共同影响着空化效应的强度,当空化强度足够大时,超声处理的效果随处理时间的延长而更加明显,反之则效果不明显。当超声波频率一定时,在一定范围内,空化强度随着超声波功率的增加而增大;超出这个范围,超声波功率反而会降低空化强度。不同的超声频率所对应的这个功率范围也有所不同。

2.2超声波预处理对尺寸稳定性的影响

表3给出了频率为28 kHz,功率为300 W时的超声波处理材和未处理材的尺寸变化情况。可以看出,经过超声波预处理后,试材的尺寸稳定性有所提高,除了轴向湿胀率相差不大外,处理材的弦向湿胀率比未处理材降低了14.2%,处理材的径向湿胀率降低了9.9%,体积湿胀率降低了11.9%。这说明超声波预处理不仅可以提高杨木的干燥速率,还能提高其干燥质量。

表3 超声波预处理材和未处理材的尺寸稳定性

出现这种结果可能的原因如下:木材的胀缩归根到底是因为水分进出木材非结晶区的微纤丝间,增大或减小纤丝间的距离,进而影响木材的尺寸变化。木材中只有吸着水能引起木材尺寸变化,这部分水分和木材中的极性亲水基团(主要指—OH)以化学键和氢键的方式结合,拉大了分子链之间的距离。在超声波处理过程中,木材发生了一些化学变化,抽提物含量减少,极性亲水基团的数量减少,从而降低了木材的吸湿性,增加了木材的尺寸稳定性。

2.3超声波预处理对水分扩散系数的影响

有效水分扩散系数代表了水分在干燥过程中从木材内部移动排出的能力,式1用来表示减速干燥阶段时木材的干燥过程[18]:

MR=(M-Me)/(M0-Me)=Aexp(-kt)。

(1)

式中:MR是无量纲水分含量(%);M是在t时刻的含水率(%);Me是平衡含水率(%);M0是t=0时刻的初含水率(%);k是干燥速率(s-1);t是干燥时间(min)。

以MR的值对时间t求对数,绘制出lnMR—t图,可以从中得到lnMR和t之间的线性关系。这条曲线的斜率k就是干燥速率,它由下式2定义:

dMR/dt=-k(M-Me)。

(2)

根据lnMR—t图得出的线性关系,可以对每个试样应用菲克第二扩散定律计算水分扩散系数。有效水分扩散系数可由干燥速率K和试材的厚度L进行计算:

De=KL2/π2。

(3)

式中:De是有效水分扩散系数(m2/s);L是试材的厚度(m)。

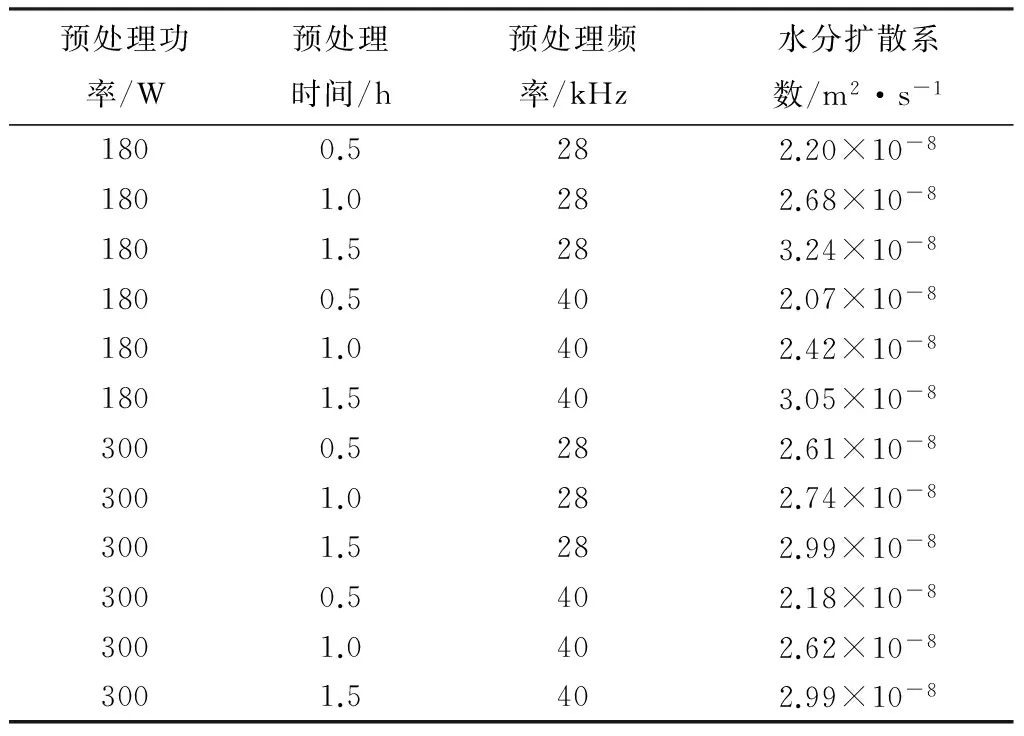

根据式3计算得到试样的有效水分扩散系数。表4给出了试材的水分扩散系数随预处理时间和频率的变化情况。可以看出,杨木试材的水分扩散系数都随着预处理时间的延长而增大,随着频率的增大而减小。对照组的水分扩散系数为1.23×10-8m2/s。当功率为180 W,频率为28 kHz时,处理0.5、1.0、1.5 h后的水分扩散系数分别为2.20×10-8、2.68×10-8、3.24×10-8m2/s;当功率为180 W,频率为40 kHz时,处理0.5、1.0、1.5 h后的水分扩散系数分别为2.07×10-8、2.42×10-8、3.05×10-8m2/s;当功率为300 W,频率为28 kHz时,处理0.5、1.0、1.5 h后的水分扩散系数分别为2.61×10-8、2.74×10-8、2.99×10-8m2/s;当功率为300 W,频率为40 kHz时,处理0.5、1.0、1.5 h后的水分扩散系数分别为2.18×10-8、2.62×10-8、2.99×10-8m2/s。这和超声波处理对干燥速率的影响情况一致。

表4 预处理对水分扩散系数的影响

3 结论

超声波预处理能大大提高杨木的干燥速率。频率为28 kHz,功率为300 W时,超声波预处理时间越长,干燥速率越快.在本实验条件下,超声波预处理频率为40 kHz时,干燥时间较长;超声波预处理的功率对干燥速率的影响规律具有不确定性。超声波预处理后的试材尺寸稳定性有所提高,除了轴向湿胀率相差不大外,超声波处理材的弦向和径向湿胀率都要低于未处理材。杨木试材的水分扩散系数都随着预处理时间的延长而增大,随着频率的增大而减小。这和超声波处理对干燥速率的影响情况类似。超声波处理的功率、频率和时间之间可能存在交互作用,其具体作用机理还需要在以后的研究中深入探讨。

[1]张璧光,刘登瀛.探索我国木材干燥技术的新型发展道路[J].林产工业,2006,33(4):3-6.

[2]KININMONTH J A. Effect of steaming on the fine structure of Nothofagus fusca[J]. New Zealand Journal of Forestry Science,1971,1(2):129-139.

[3]GALLEGO-JUAREZ J A, RODRIGUEZ G, GALVEZ J C, et al. A new high-intensity ultrasonic technology for food dehydration[J].Drying Technology,1999,17( 3):597-608.

[4]MURALIDHARA H S, EVSMINGER D, PUTNAM A. Acoustic dewatering and drying (low and high frequency): State of the art review[J]. Drying Technology,1985,3(4):529-566.

[5]HE Z B, YANG F, PENG Y Q, et al. Ultrasound-assisted vacuum drying of wood: effects on drying time and product quality[J]. Bioresources,2013,8(1):855-863.

[6]HE Z B, YANG F, YI S L, et al. Effect of ultrasound pretreatment on vacuum drying of chinese catalpa wood[J]. Drying Technology,2012,30(15):1750-1755.

[7]杨飞,何正斌,赵阳,等.超声波—真空协同干燥自由水迁移速率[J].东北林业大学学报,2012,40(12):103-107.

[8]何正斌,郭月红,伊松林,等.木材超声波—真空协同干燥的动力学研究[J].北京林业大学学报,2012,34(2):133-136.

[9]陈辉,强颖怀,葛长路.超声波空化及其应用[J].新技术新工艺,2005,7(7):63-65.

[10]陈成,张晓峰.杨木干燥研究综述[J].林业机械与木工设备,2014,12(12):4-6+9.

[11]全国木材标准化技术委员会.木材湿胀性测定方法:GB/T 1934.2-2009[S].北京:中国标准出版社,2009.

[12]YAO Y. Using power ultrasound for the regeneration of dehumidizers in desiccant air-conditioning systems: A review of prospective studies and unexplored issues[J]. Renewable and Sustainable Energy Reviews,2010,14(7):1860-1873.

[13]何正斌.木材超声波—真空协同干燥热质传递规律研究[D].北京:北京林业大学,2014.

[14]赵之平,陈澄华.超声传质过程机理[J].化工设计,1997,30(6):30-33.

[15]冯若,刘志滨.声化学技术用于有机合成:醇的氧化反应[J].声学技术,1993,12(1):13-14.

[16]马大猷.声学手册[M].北京:科学出版社,2004:508-515.

[17]《超声波探伤》编写组.超声波探伤[M].北京:电力工业出版社,1980:10-13.

[18]PHOUNGCHANDANG S, TOCHIP L, SRIJESDARUK V. White mulberry leaf drying by tray and heat pump dehumidified dryers[J]. World Journal of Agricultural Sciences,2008,4(5):844-851.

Effect of Ultrasonic Pretreatment on Drying Characteristics of Poplar//

Qiu Shu, Wang Zhenyu, He Zhengbin, Yi Songlin

(Beijing Key Laboratory of Wood Science and Engineering, Beijing Forestry University, Beijing 100083, P. R. China)//Journal of Northeast Forestry University,2016,44(2):35-38.

Ultrasonic pretreatment; Wood drying; Moisture diffusion coefficient; Dimensional stability

邱墅,男,1993年10月生,木材科学与工程北京市重点实验室(北京林业大学),硕士研究生。E-mail:416869451@qq.com。

何正斌,木材科学与工程北京市重点实验室(北京林业大学),讲师。Email:hzbbjfu@126.com。

2015年9月5日。

S781.71

1)国家自然科学基金项目(31270604)。

责任编辑:戴芳天。