等离子喷涂ZrO2-8%Y2O3热障涂层的组织与性能研究

钟颖虹 陆 辛 计亚平 冯泽舟 王 林 冯艳玲 于 浩 李 飞

1. 机械科学研究总院,北京,1000832.机械科学研究院浙江分院有限公司,杭州,3100033.浙江省金属材料表面改性和强化技术研究重点实验室,杭州,310003

等离子喷涂ZrO2-8%Y2O3热障涂层的组织与性能研究

钟颖虹1陆辛1计亚平2冯泽舟3王林3冯艳玲3于浩3李飞3

1. 机械科学研究总院,北京,1000832.机械科学研究院浙江分院有限公司,杭州,3100033.浙江省金属材料表面改性和强化技术研究重点实验室,杭州,310003

采用超音速火焰喷涂粘结层、大气等离子喷涂陶瓷层制备了双层结构的热障涂层。利用扫描电镜对热障涂层进行了微观组织结构分析,主要对涂层的热导率及隔热性能进行了试验研究。结果表明:陶瓷层与粘结层、粘结层与基体的结合良好;陶瓷涂层在1100 ℃下的热导率为0.99 W/(m·K);在测试温度为1100 ℃、冷气流量为4 m3/h的条件下,隔热效果可达到155 ℃。

等离子喷涂;热障涂层;热导率;隔热性能

0 引言

热障涂层(Thermal barrier coatings,TBCs) 是目前最先进的高温防护涂层之一,具有良好的高温化学稳定性、抗冲刷性和隔热性等特点,可使高温燃气和工作基体金属部件之间产生很大的温降(可达170℃或更高),从而达到延长热机零件寿命、提高热机热效率的目的[1],因而自20世纪70年代初问世以来,它就受到广泛重视并得到迅速发展。

当今,随着燃气轮机燃气温度的提高,相对于开发新型高温耐热合金材料基体来讲,致力于燃气轮机涡轮叶片的保护所需成本要低得多。应用于燃气轮机的涡轮叶片表面,以起到隔热作用来提高燃气使用温度,进而提高燃气轮机效率,并延长涡轮叶片的使用寿命是热障涂层的重要应用之一[2-3]。

热障涂层的制备可通过多种途径实现,但从热障涂层制备技术的发展与应用来看,涂层的制备以等离子喷涂(plasma spraying,PS)和电子束物理气相沉积(EB-PVD)两种为主[4]。而喷涂热障涂层的部件能否安全可靠服役,很大程度上取决于热障涂层的寿命,归根结底取决于热障涂层的性能。因此,对热障涂层进行性能评价就显得非常重要,而热导率和隔热性能是影响热障涂层寿命的两个关键技术指标。

本文主要阐述热障涂层的制备方法,重点研究了热障涂层的组织、热导率和隔热性能。

1 试验材料与方法

1.1热障涂层制备

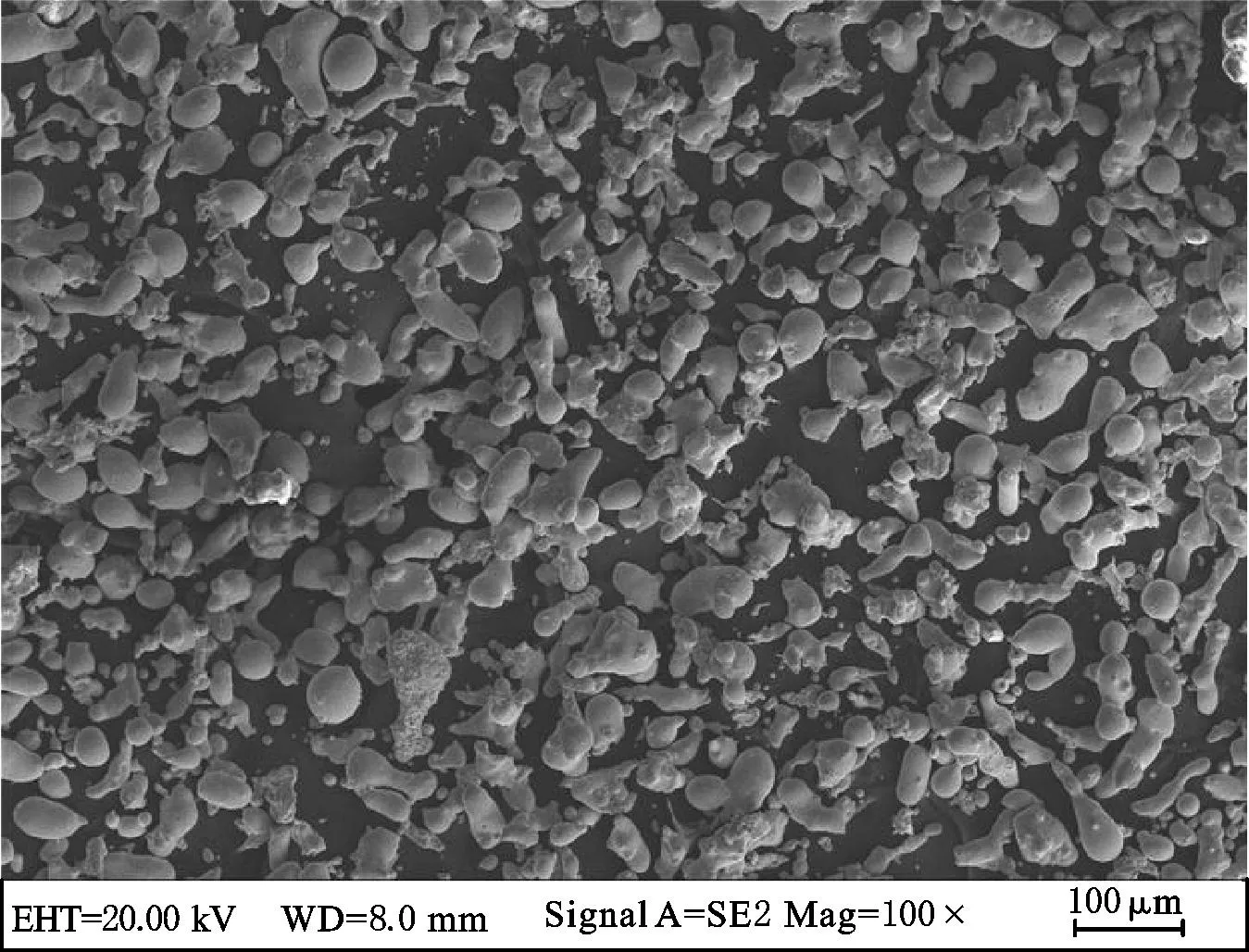

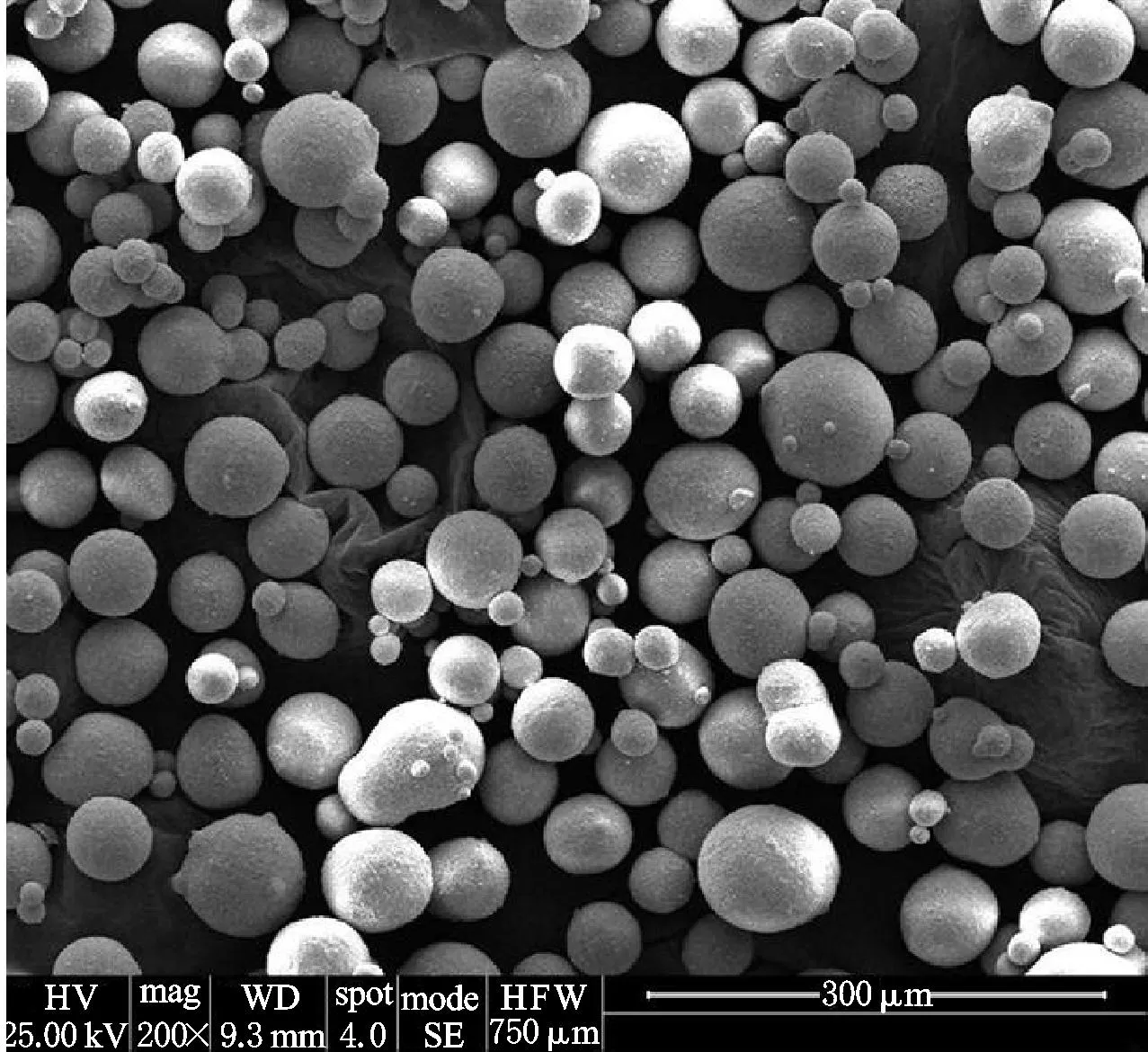

本文研究的热障涂层为典型的双层结构的热障涂层:采用超音速火焰喷涂(HVOF)制备粘结层,粉末材料为NiCrCoAlY,粒度范围为20~45 μm(图1),喷涂厚度约150 μm;采用大气等离子喷涂(APS)制备陶瓷层,陶瓷层的粉末材料为团聚烧结型粉末ZrO2-8%Y2O3(其中8%为质量分数;该粉末下文简称8YSZ),粒度范围为45~90 μm(图2),喷涂厚度约350 μm。喷涂参数见表1、表2。

图1 NiCrCoAlY粉末的微观形貌

图2 8YSZ陶瓷粉末的微观形貌

压缩空气流量(L/h)100氧气流量(L/h)70丙烷流量(L/h)55载气氮气流量(L/h)80送粉量(g/min)50喷涂距离(mm)250喷枪移动速度(mm/s)100

表2 等离子喷涂8YSZ参数

1.2热障涂层微观组织结构的观察

采用ΣIGMA场发射扫描电子显微镜分析热障涂层的截面形貌。热障涂层的实际厚度分析也借助于SEM。观察试样前,需对试样喷金以改善陶瓷样品的导电性,在喷金前先抽真空,时间为5~10 min,喷金时间约为3 min。

1.3涂层的热导率测试

热导率是热障涂层陶瓷材料非常关键的性能参数,指的是单位时间内、在单位温度梯度下、沿热流方向通过单位面积材料所传递的热量。激光脉冲法通常被用来测量热障涂层的热导率[5]。

本文依据GJB1201.1-91《固体材料高温热扩散率试验方法——激光脉冲法》,采用激光导热仪(图3[6])测定涂层的热扩散系数α,基本原理为[7]:利用脉冲激光(脉冲周期小于1 ms)照射到待测试样的正面,部分热量被试样吸收并沿厚度方向传递,使背面温度升高(大约1 ℃),测得背面温度随时间变化的曲线,结合厚度即可计算出涂层的热扩散系数α。再利用陶瓷层的密度和定压比热容,根据下式即可得到涂层的热导率[8]:

λ=αcpρ

(1)

式中,λ为热导率,W/(m·K);α为热扩散系数,mm2/s;cp为比定压热容,J/(g·K);ρ为密度,g/cm3。

图3 激光热导仪示意图[6]

热扩散系数试样表面不沉积粘结层,直接在抛光的碳钢表面沉积陶瓷层,后续在约80 ℃的50%盐酸溶液中溶去碳钢基体,就得到自由的涂层试样。

本文热扩散系数的测试首先在室温下(约25 ℃)进行,接着在400 ℃、800 ℃、1100 ℃三个温度点进行测试。每一给定温度点进行3次激光脉冲测试,取3次的平均值为最终的测试值。

1.4涂层的隔热性能测定

热障涂层的隔热性能通常采用隔热温差评定法进行测定,即在通入冷却气流的情况下,分别测试加热时热障涂层部件陶瓷顶层温度和合金基体/陶瓷层界面温度,用两个部位的温度差直接表征热障涂层的隔热效果。

隔热性能的测试设备没有统一标准,一般涉及热源、热流量测定装置、试样温度测定和自动采集装置。基于上述原理,本文采用北京航空航天大学材料科学与工程学院自制的简易装置(图4)测试涂层的隔热性能。用管式炉作为试样加热源,在试样中通入不同气流量的空气后,采用热电偶作为测温器件对热障涂层试样的隔热温差进行测试[9]。

图4 隔热温差测试装置[9]

本文试验用的冷却气体为压缩空气,采用的气体流量分别为1000 L/h、2000 L/h、3000 L/h、4000 L/h,分别在1000 ℃和1100 ℃下测试了不同冷气流量Q下热障涂层的隔热温差ΔT。

2 试验结果与分析

2.1涂层的微观组织结构

图5为超音速火焰喷涂粘结层的截面微观组织图。从图中可以看出,涂层表面较为平整、光滑,而且有部分半熔颗粒沉积于粘结层内,这有利于提高粘结层的结合力;HVOF涂层内部存在一些黑色或灰色带(图5中A所指处),这主要是由于HVOF过程中,在大气环境下高温粒子发生氧化而形成带状氧化物区。但是,颗粒间的灰色氧化物较少,这是由于超音速火焰温度较低,颗粒在喷涂过程中的氧化有所减少。与其他喷涂工艺相比,采用超音速火焰喷涂制备粘结层,改善了粘结层的表面形貌,有助于提高热障涂层的性能。

图5 NiCoCrAlY粘结层的截面微观组织图

图6为等离子喷涂陶瓷层的截面微观组织图。从图中可以看到,粉末熔化较好,未出现未熔颗粒,涂层组织致密;陶瓷面层有一定的孔隙,这是由于少量熔化的陶瓷颗粒瞬间冷却固化而没有来得及填充孔隙,堆积而形成孔洞,孔洞的存在说明涂层密度较低,这样涂层可以有效减少传递到基体的热量,适当的孔隙可以提高热障涂层的隔热性能;陶瓷面层有一些微裂纹,但无明显粗裂纹,产生微裂纹的原因是涂层堆垛时,由于未熔化及半熔融的颗粒得不到很好的摊平而产生孔隙,以及涂层冷却时,由于收缩作用产生了微裂纹。对于陶瓷涂层,裂纹是不可避免的,但不能出现大的明显裂纹。

图6 陶瓷层截面微观组织图

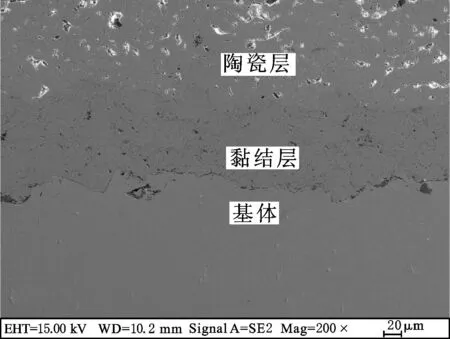

图7为所喷涂的热障涂层整体的截面形貌图。自上而下依次为8YSZ陶瓷层、NiCrAlCoY2O3粘结层以及白亮的基体,其中陶瓷涂层厚度约为350 μm,粘结层厚度约为150 μm。

图7 热障涂层整体的截面形貌图

由图7可见,陶瓷层与粘结层、粘结层与基体的结合良好。陶瓷层呈条带状,并由条带状或不规则颗粒状的熔融粒子相互搭接逐层堆积而成,具有典型的层状结构形貌,这是等离子涂层的基本特征。粘结层非常致密,无明显孔隙。

2.2热障涂层的热导率测试

2.2.1热障涂层的比热容与密度

热障涂层与其他固体材料一样,它的定压比热容是整个体系重要的影响参数,与密度、热扩散系数等参数一起,决定着热障涂层的热导率。

比定压热容cp是温度的函数,可以通过氧化物组分的含量和各自的标准比热容值计算获得[10]。cp的计算过程如下:

(1)先计算出Y2O3、ZrO2在不同温度下的理论比定压热容,计算结果见表3。

表3 Y2O3和ZrO2的理论比定压热容

(2)根据8YSZ中ZrO2和Y2O3的质量分数计算出8YSZ的比定压热容。

由多种物质组成的多相复合物,其总比热容c同各组分成加和关系[11]:

c=∑wicp

(2)

式中,wi和cp分别是组分i的质量分数和比热容。

由式(2)可知,8YSZ的比热容可通过下式计算:

cp-8YSZ=0.08cp-Y2O3+0.92cp-ZrO2

(3)

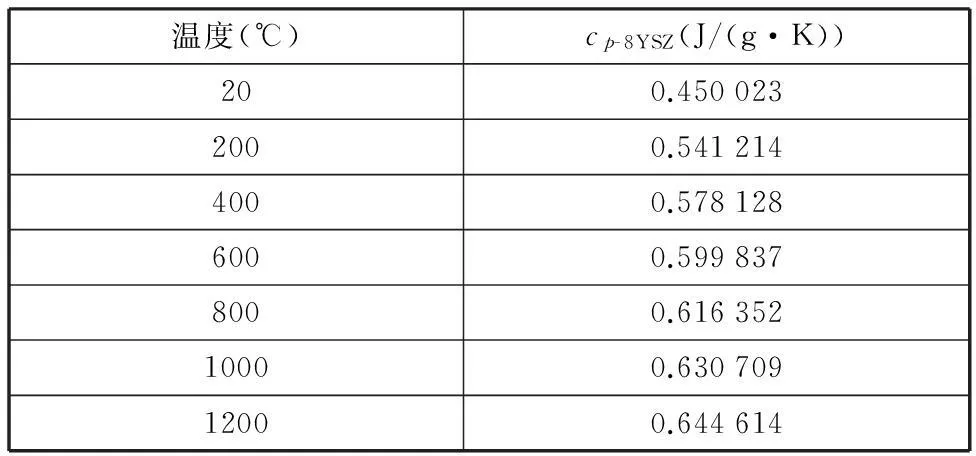

上述8个温度点的计算结果见表4。

表4 8YSZ理论比热容

(3)用计算出的比定压热容值cp-8YSZ与温度t作图,并对各个温度点数值进行拟合,根据拟合曲线得到比定压热容与温度的关系方程。8YSZ的比定压热容拟合曲线及关系方程见图8。

图8 8YSZ的比热容与温度关系拟合曲线

由测试结果可知,在整个测试温度范围内,涂层的比定压热容随温度的升高而增大,如图8所示。8YSZ涂层的理论密度为6.01 g/cm3,实际密度为4.95 g/cm3,孔隙率为17.6%。

2.2.2热障涂层的热扩散系数与热导率

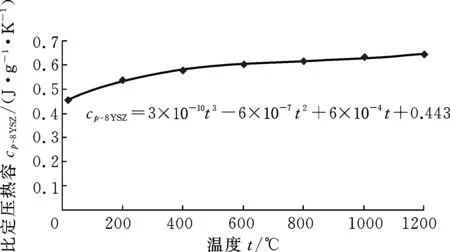

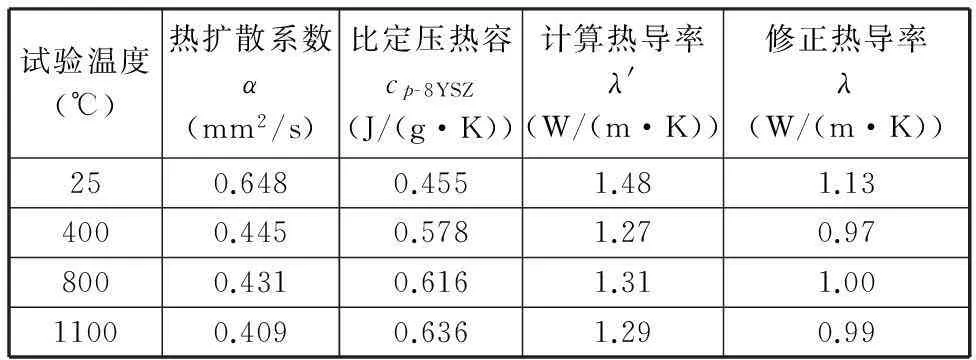

各温度点的热扩散系数的测试结果如表5所示。

表5 8YSZ在各设定温度点的热扩散系数

图9是各温度点试样用激光脉冲法获得的热扩散系数随设定温度的变化图,并进行了相应的二次拟合。可以看出,在较低温度范围内,随着测试温度的升高,热障涂层的热扩散系数逐渐减小。当温度达到800 ℃左右时,热扩散系数的值达到最小,之后随着温度的升高,热扩散系数呈现逐渐增大的趋势。但在整个测试温度范围内,热扩散系数随温度的升高而减小或增大的幅度都不大,曲线变化趋势较为平坦。温度对陶瓷的热传导有很大的影响,一般来说,当温度相对较低时,陶瓷的热传导主要为晶格间非谐振作用产生的声子传导,热扩散系数或热导率与温度成反比,即温度升高,热导率增大;但在高温下,由辐射产生的光子热传导作用增大,热扩散系数随温度升高而增大。因此,受声子热传导和辐射光子热传导等因素的综合影响,随测试温度升高,宏观上涂层的热扩散系数表现为先减小再增大[8]。

图9 各温度点试样的热扩散系数与温度的关系拟合曲线

根据热扩散系数、密度的测试值和定压比热容的理论计算值,依照式(1)最终计算出来的热导率结果如表6所示。该结果是基于均一材料计算而来的,实际涂层中存在孔隙,因此会对涂层的真实热导率产生影响,在进行热导率计算时,还要根据孔隙率对初步计算结果进行修正。本文釆用Klemens等[12-13]提出的如下经验公式进行修正:

(4)

式中,λ为修正后的热导率,W/(m·K);λ′为计算得到的热导率,W/(m·K);φ为涂层的孔隙率。

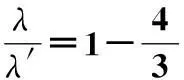

表6 8YSZ的热扩散系数、比热容和热导率

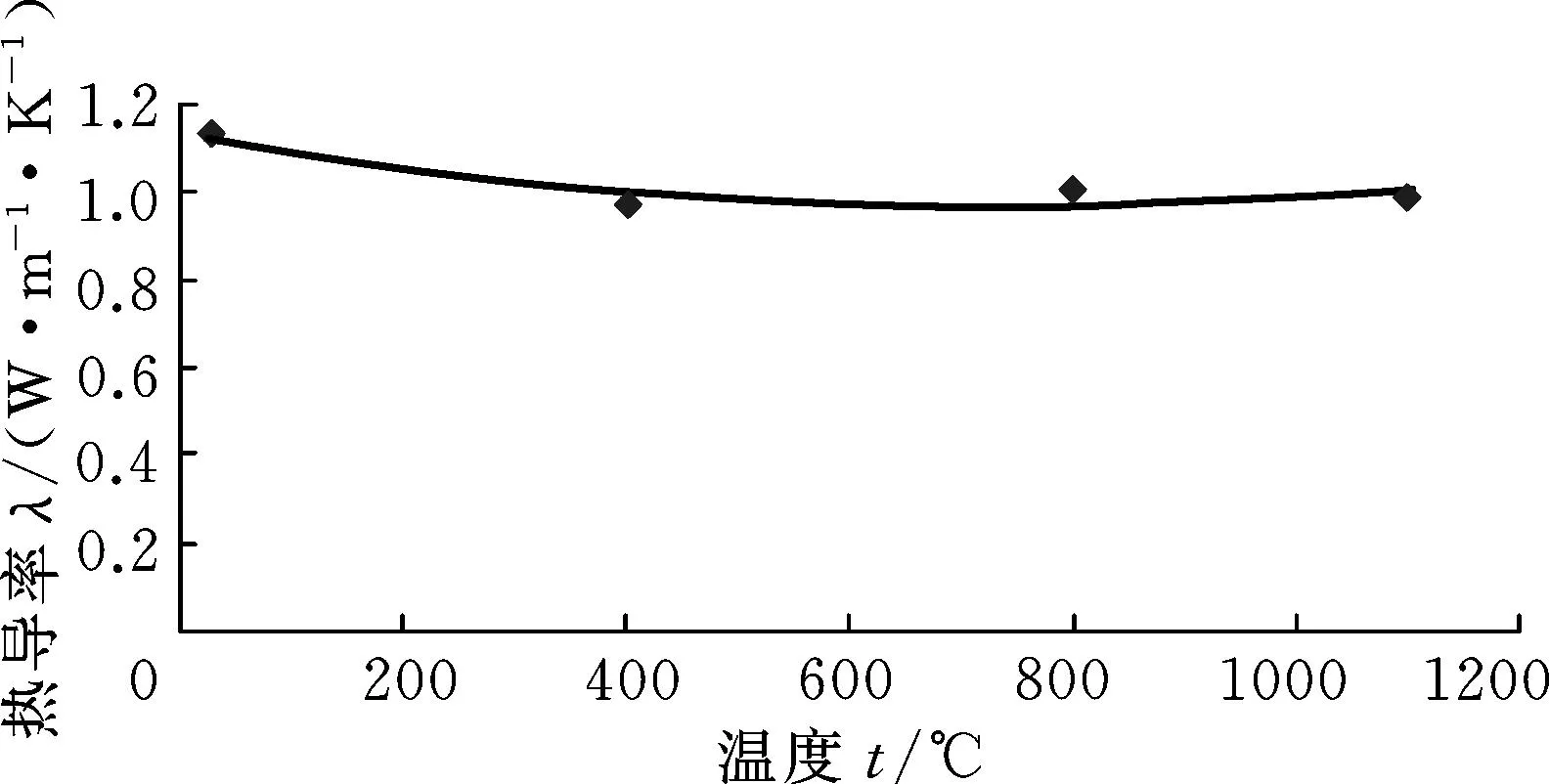

对修正后的热导率(表6)进行相应的二次拟合,结果如图10所示。可以看出,与热扩散系数变化趋势相似,陶瓷涂层的热导率也随温度的升高而减小,大致在800 ℃最小;此后,由于高温辐射传热效应逐渐增强,热导率逐渐缓慢增大。因为热导率的计算依据是所测得的热扩散系数,二者是单调的线性关系,而且涂层的热容随着温度的升高也有所增加,所以同温度下的热导率-温度曲线要比热扩散系数-温度曲线缓和。

图10 各温度点试样的热导率与温度的关系拟合曲线

2.3热障涂层的隔热性能

图11 热障涂层的隔热温差图

热障涂层的隔热性能是一个重要的技术指标。热障涂层的隔热试验结果如图11所示。从图中可以看出,测试温度和冷气流量对热障涂层的隔热温差影响较大。隔热效果随冷却气体的流量的增大而升高,冷却气体的流量增大,其换热能力随之增强,涂层的隔热温差就越大;但冷却气体的流量对隔热温差的影响趋势则不同,当冷却气体的流量较小时,气体流量的改变反而对隔热温差产生更显著的影响。在相同冷气流量下,测试的环境温度越高隔热温度越高。这是因为涂层内部存在着微孔和微裂纹,在高温下,微孔可以缩短气体分子的自由程,降低热对流;微裂纹则可以加强声子散射,降低热导率;随着环境温度升高,热反射作用加强,这与热辐射随温度升高而增大是一致的。

由图11可见,涂层圆管试样在测试温度为1100 ℃、冷气流量为4000 L/h的条件下,隔热效果可达到155 ℃。

分析结果表明,对于本征热物性质和涂层的显微结构确定的热障涂层,在工程应用中想要提高热障涂层的隔热温差(隔热效果),增加基体合金的可使用温度,可通过改善部件冷气条件来实现,如提高冷气换热系数、增加冷气流量。

3 结论

(1)等离子喷涂热障涂层的陶瓷层呈条带状,并由条带状或不规则颗粒状的熔融粒子相互搭接逐层堆积而成,具有典型的层状结构形貌,这是等离子涂层的基本特征。超音速火焰喷涂热障涂层的粘结层非常致密,无明显孔隙。

(2)陶瓷涂层的热导率随温度的升高而减小,大致在800 ℃最低;此后,由于高温辐射传热效应逐渐增强,热导率逐渐缓慢增大。陶瓷涂层在1100 ℃下的热导率经过经验公式修正后为0.99 W/(m·K)。

(3)热障涂层的隔热效果随冷却气体的流量的增加而升高;在相同冷气流量下,测试的环境温度越高隔热温度越高。在测试温度为1100 ℃、冷气流量为4 m3/h的条件下,隔热温度可达到155 ℃。

[1]徐文文,赵迎炬.燃气轮机应用的热障涂层[J].热能动力工程,2001,16(2):210-211.

Xu Wenwen,Yang Yingju.The Application of Thermal Barrier Coatings for Gas Turbine Components[J].Journal of Engineering for Thermal Energy and Power,2001,16(2):210-211.

[2]Czech N,Fietzek H,Juez Lorenzo M,et al.Studies of the Bond Coat Oxidation and Phase Structure of TBCs[J].Surf.Coat.Techn.,1999,113(1/2):157.

[3]王文杰,苗淼.燃气轮机热障涂层的研究现状与发展趋势[J].材料热处理技术,2010,39(8):111-113.

Wang Wenjie,Miao Miao.Research on Present Situation of Gas Turbine Thermal Barrier Coatings and Development Tendency[J].Material & Heat Treatment,2010,39(8):111-113.

[4]曹学强.热障涂层材料[M].北京:科学出版社,2007.

[5]魏高升,张欣欣,于帆,等.激光脉冲法测量硬硅钙石绝热材料热扩散率[J].北京科技大学学报,2006,28(8):778-781.

Wei Gaosheng,Zhang Xinxin,Yu Fan,et al.Thermal Diffusivity Measurements on Xonotlite Insulation Materials by the Laser-flash Method[J].Journal of University of Science and Technology Beijing,2006,28(8):778-781.

[6]刘亮.YSZ热障涂层的层状组织调控及其对热导率和寿命的影响研究[D].哈尔滨:哈尔滨工程大学,2012.

[7]王璟.锆酸镧热障涂层研究[D].长沙:国防科学技术大学,2009.

[8]朱健,胡传顺,尤国武,等.燃气轮机叶片热障涂层隔热效果计算[J].石油化工高等学校学报,2003,16(4):44-47.

Zhu Jian,Hu Chuanshun,You Guowu,et al. Calculation of the Effect of Thermal Barrier Coatings of Vanes[J].Journal of Petrochemical Universities,2003,16(4):44-47.

[9]牟仁德.热障涂层隔热性能研究[D].北京:北京航空材料研究院,2007.

[10]贾成厂.陶瓷基复合材料导论[M].北京:冶金工业出版社,2002.

[11]李懋强.热学陶瓷——性能测试工艺[M].北京:中国建材工业出版社,2013.

[12]Klemens P G,Gell M.Thermal Conductivity of Thermal Barrier Coatings[J].Materials Science and Engineering:A,1998,245:143-149.

[13]Schlichting K W,Padture N P,Klemens P G.Thermal Conductivity of Dense and Porous Yttria-stabilized Zirconia[J].Journal of Materials Science,2001,36:3003-3010.

(编辑郭伟)

Study on Structure and Properties of ZrO2-8%Y2O3Thermal Barrier Coatings Prepared by Atmospheric Plasma Spraying

Zhong Yinghong1Lu Xin1Ji Yaping2Feng Zezhou3Wang Lin3Feng Yanling3Yu Hao3Li Fei3

1.China Academy for Machine Science, Beijing 100083 2.China Academy of Machinery Science and Technology Zhejinag Institute,Hangzhou,310003 3.Keg Laboratory of Surface Modification and Strengthening Technology of Metallic Materials in Zhejiang Province,Hangzhou,310003

Thermal barrier coatings (TBCs) which consisted of a NiCoCrAlY bond coat(BC) and a ZrO2-8%Y2O3top coat(TC) were prepared. BC was prepared by high velocity oxygen fuel (HVOF) and TC was prepared by atmospheric plasma spraying(APS). The microstructures of TBCs were investigated thoroughly by scanning electron microscopy(SEM). The thermal conductivity and thermal insulation property of TBCs were tested mainly. The results show that the interfacial adhesion between the top coat and the bond coati is fine. The interfacial adhesion between the bond coat and substrate is also fine. The thermal conductivity of TBCs is as 0.99 W/(m·K)at 1100 ℃. The thermal insulation effect can reach 155 ℃ at the test temperature of 1100℃ and air flow under the condition of 4 m3/h.

atmospheric plasma spraying; thermal barrier coating; thermal conductivity; thermal insulation property

2015-05-22

浙江省科学技术厅资助项目(2009C11086)

TG174.44DOI:10.3969/j.issn.1004-132X.2016.07.019

钟颖虹,女,1983年生。机械科学研究总院先进制造技术研究中心博士研究生。主要研究方向为表面工程技术。陆辛,男,1958年生。机械科学研究总院先进制造技术研究中心研究员、博士研究生导师。计亚平,男,1965年生。机械科学研究院浙江分院有限公司高级工程师。冯泽舟,男,1954年生。浙江省金属材料表面改性和强化技术研究重点实验室研究员。王林,男,1947年生。浙江省金属材料表面改性和强化技术研究重点实验室研究员。冯艳玲,女,1982年生。浙江省金属材料表面改性和强化技术研究重点实验室工程师。于浩,男,1983年生。浙江省金属材料表面改性和强化技术研究重点实验室工程师。李飞,男,1984年生。浙江省金属材料表面改性和强化技术研究重点实验室工程师。