物化-生化组合工艺处理焦化废水的工程实例

李亚峰,苏 雷,刘济嘉

(沈阳建筑大学市政与环境工程学院,辽宁沈阳110168)

物化-生化组合工艺处理焦化废水的工程实例

李亚峰,苏雷,刘济嘉

(沈阳建筑大学市政与环境工程学院,辽宁沈阳110168)

以北方某煤化工有限公司污水处理厂工程为例,介绍气浮—A2/O—氧化絮凝—BAF三级处理工艺对焦化废水的处理效果及工艺参数。运行结果表明:气浮—A2/O—氧化絮凝—BAF三级处理工艺具有较好的处理效果,当进水COD、油类、酚、NH3-N、氰化物质量浓度分别为1 300、670、200、150、10 mg/L时,出水COD、油类、酚、NH3-N、氰化物质量浓度分别为100、5、0.5、15、0.5 mg/L,出水水质均满足《污染物综合排放标准》(GB 8978—1996)中的二类一级排放标准。

焦化废水;A2/O;氧化絮凝;物化-生化组合工艺

焦化废水是一种典型的难降解工业废水〔1〕,是煤在高温干馏、煤气净化和副产品回收过程中产生的废水,除含有高浓度难降解的有机污染物外,不但含有如酚类、吡啶、喹啉、多环芳烃(PAHs)等有机污染物,还含有氨、氰化物、硫氰化物等无机污染物。随着我国重工业的快速发展,煤化工企业受到国家的高度重视。在经济发展的同时,也更加关注工业废水的排放问题。目前传统活性污泥法、生物滤池法已不能满足我国“十二五”规划污染减排政策的严格要求。

北方某煤化工有限公司,焦炭年生产能力为75万t,甲醇年生产能力为2.8万t,硫铵年生产能力为0.8万t,合成氨年生产能力为12.5万t。该公司建设了采用气浮—A2/O—氧化絮凝—BAF三级处理工艺的污水厂处理其所排焦化废水。该污水厂投产运行几年来,处理效果稳定,出水水质达标。

1 水量与水质

1.1水量

该厂焦化废水主要为焦化剩余氨水、含酚废水、甲醇废水、大机油水,排放量分别为35、115、80、20 m3/h,设计处理量为250 m3/h。其中比例最大的焦化废水组分复杂、氨氮量高、油类多、有机物含量高且可生化性差,属于难生物降解的高浓度有机废水。

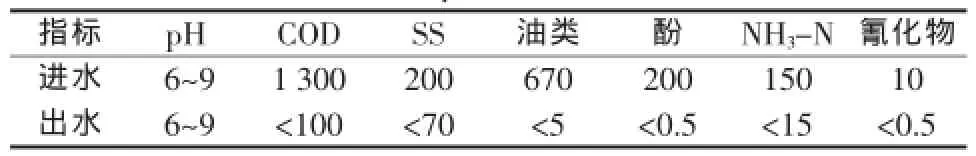

1.2进出水水质

污水水质指标为COD、SS、油类、挥发酚、氨氮、氰化物和其余微量污染物等。设计出水水质应满足《污染物综合排放标准》(GB 8978—1996)中的二类一级排放标准。进、出水水质如表1所示。

表1 进、出水水质指标

2 工艺流程

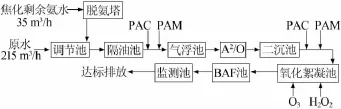

根据该焦化废水水质复杂性、有机污染物和油类含量高等特点,确定气浮—A2/O—氧化絮凝—BAF的深度处理工艺〔2〕,具体工艺流程如图1所示。

图1 工艺流程

由图1可见,由于35 m3/h的焦化剩余氨水氨氮含量较高,首先进入脱氨塔去除大部分氨氮后再进入调节池,氨氮的去除提高了预处理工艺的工作效率,使后序处理的混合污水中的氨氮含量明显减少,降低了总体投资。随后同其余原水一起进入调节池,均质均量。调节池水由提升泵打入隔油池,去除较大的油珠和相对密度大于1.0的杂质。经隔油后废水进入溶气气浮池,通过投加破乳剂、混凝剂和助凝剂将乳化油破乳,去除废水中溶解油、乳化油等油分,另外也去除相对密度小于1.0悬浮物、胶体等杂质,水中的COD含量也有减少。自流入厌氧池被兼性好氧微生物吸食〔3〕,通过发酵作用去除水中难降解有机物并改善废水水质的可生化性,DO小于0.1 mg/L也可进行部分反硝化作用。之后流进缺氧池,使酸化后的废水进一步水解,通过反硝化菌还原反应将硝化混合液中的NO3--N与NO2--N转化为N2。缺氧池出水自流至好氧池,溶解性有机污染物被好氧微生物吸食,1/3被微生物吸收增殖,2/3以能量的形式释放,供给微生物运动。通过投加适量Na2CO3,补充碱度满足微生物营养比。从而使活性污泥能够充分吸收营养物,氧化分解,废水得到净化。净化废水需经过二沉池把活性污泥与处理后废水分离,经沉淀处理后的水再经过氧化—混凝—分离组合装置进一步处理。在一定温度下,投加复合氧化剂,使废水中大分子难降解有机物变成易降解小分子物质,提高微生物的B/C,将废水中自由沉淀难以去除的细小悬浮物及胶体微粒去除,还降低废水的浊度和色度。经氧化段出水进入混凝分离段,投加药剂絮凝沉淀分离二沉池没有分离的悬浮颗粒物。之后出水进入BAF生物滤池,自下向上流动,废水与填料接触,微生物吸附于填料上,水中有机物被微生物吸食氧化分解,另有过滤效果。废水得到净化后进入监测池即可达标排放。

3 主要构筑物及设备参数

(1)平流隔油池。钢砼结构,2座,每座尺寸12 m× 1.8 m×5.3 m,有效水深5 m,停留时间为4.3 h;斜板隔油池。钢砼结构,1座,尺寸5.0 m×1.8 m×4.3 m,有效水深4 m,停留时间为1.4 h。设碳钢防腐液面除油装置 4套,DN 700 mm×1 800 mm;罐底安装蛇形加热管的碳钢防腐污油罐2台,DN 4 200 mm× 5 717 mm。废水中含油成分较为复杂,去除油脂采用两级隔油处理的工艺,其优点是可以分离焦油及浮油,最大限度去除水中的浮油、乳化油及重油等油脂。

(2)气浮池。钢砼结构,1座,尺寸12 m×1.8 m× 2.8 m,有效水深2.5 m,停留时间1.7 h。设碳钢防腐压力容器罐1台,DN 1 800 mm×5 840 mm;溶气水泵,2台,Q=100 m3/h,H=55 m,n=2 900 r/min,N= 55 kW。对于水中的溶解油、乳化油类,采用溶气气浮的方式,通过投加絮凝剂、助凝剂对乳化油进行破乳,对原水中的残油进一步去除。溶气气浮可去除悬浮物、胶体等物质。

(3)A2/O生化池。厌氧反应池,钢砼结构,1座,尺寸27.7 m×25.8 m×5.8 m,有效水深5.5 m,停留时间7.1 h;缺氧池,钢砼结构,1座,尺寸54.6 m×25.8 m× 5.3 m,有效水深 5 m,停留时间 5.0 h,工作水量1 415 t/h;推流曝气池,钢砼结构,1座,尺寸40 m× 3.8 m×5.1 m,有效水深4.8 m,停留时间6.0 h,工作水量1 215 t/h。设硝化液回流泵2台,Q=300 m/h,H= 7 m,n=2 900 r/min,N=15 kW;污泥回流泵2台,Q= 300 m/h,H=11 m,n=2 900 r/min,N=22 kW;离心鼓风机1台,Q=45 m3/min,P=68 kPa,N=22 kW。由于原水氨氮含量较高,采用A2/O的处理工艺,即厌氧—缺氧—好氧。在保证COD的去除效果的同时,通过污泥回流、硝化液回流,使氧化形成的硝酸氮,回流至厌氧池后,通过反硝化菌生成氮气,从水中分离出来,增加了对废水的脱氮处理效果,保证废水处理后氨氮达标排放。

(4)二沉池。钢砼结构,2座,规格为DN 20 m× 6 m,有效水深3.7 m,停留时间1.8 h,工作水量1 365 m3/h;每池设周边转动刮泥机1台,L=10 mm,N= 1.5 kW,碳钢防腐。

(5)氧化絮凝池。该方法是高级氧化和混凝絮凝工艺的联用,设有氧化反应段、混凝段和分离段,通过药剂的投加在时间和空间上分步骤对污染物具有针对性的重点去除。在A2/O工艺后端,接氧化絮凝工艺,通过投加复合氧化剂使剩余的大分子难降解物质变成易被微生物降解的小分子有机物,调整废水的B/C,提高后续生物处理单元的处理效果,同时去除废水中自由沉降难以沉淀去除的细小悬浮物及胶体微粒,以降低废水的浊度和色度。

钢砼结构,1座,尺寸21 m×6 m×5.8m,有效水深4.5 m,停留时间2.3 h。设不锈钢臭氧发生器3套,Q=1 000 g/h;不锈钢双氧水储罐1台,DN 800 mm× 1 000 mm,配套的H2O2加药泵2台,Q=60 L/h,H= 7 m,N=0.18 kW。

(6)BAF池。钢砼结构,1座,尺寸32 m×21 m× 5.6 m,有效水深5.3 m,停留时间10.8 h。设碳钢防腐BAF布水器8台,DN 7 000 mm×7 000 mm;碳钢防腐BAF布气器8台,DN 7 000 mm×7 000 mm;碳钢防腐BAF反冲洗布水器8台,DN 7 000 mm×7 000 mm;碳钢防腐BAF反冲洗布气器8台,DN 7 000 mm× 7 000 mm。设BAF反冲洗泵2台,Q=792 m3/h,H= 32.2 m,n=2 900 r/min,N=100 kW;反冲洗回水泵2台,Q=250 m3/h,H=11 m,n=2 900 r/min,N=15 kW。经过前面工序的高级氧化处理,使部分难以生物降解的有机物开环断链为易于生物降解的小分子有机物,经过BAF池的生物氧化分解后得以大量去除,使之成为出水达到排放标准的有力保证。

4 处理效果及运行成本

4.1处理效果

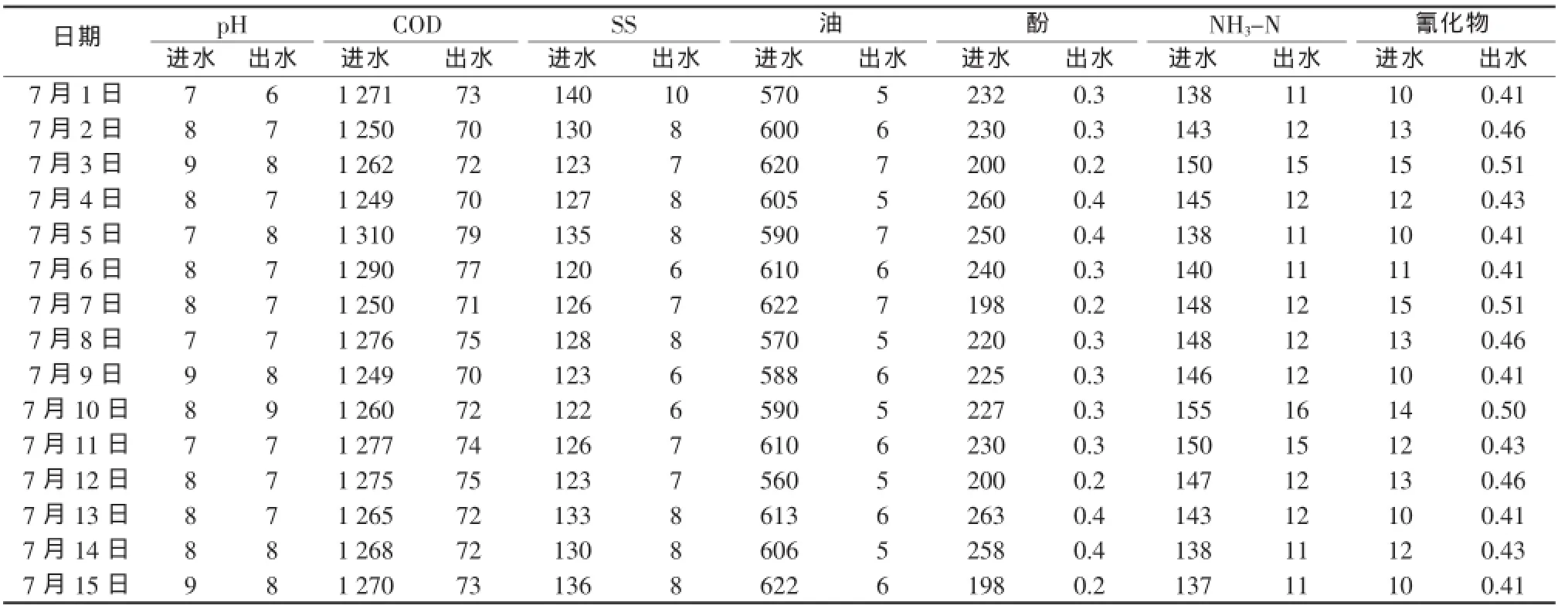

该厂投产运行几年来,设备运行稳定,出水效果好。对较高浓度COD、高浓度氨氮、高含油量、酚、氰化物、SS均有很好的处理效果。7月1日~15日的运行数据如表2所示。2010年6月经环保监测部门对出水水质监测评估,均达到国家的排放要求。

表2 废水处理效果

由表2可见,污水厂出水水质指标比较稳定,出水中pH、COD、SS、油、酚、NH3-N和氰化物等污染物质均满足出水水质标准。

4.2运行成本

电费:总装机容量为973.08 kW,常用负荷496.02 kW,按当地电价0.43元/(kW·h)计,则每日电费为0.511 9万元,每吨水耗电费为0.624元。

药剂费:聚合氯化铝(PAC)投加量130 g/m3,市场价为0.17万元/t,吨水费用0.221元;聚丙烯酰胺(PAM)投加量5 g/m3,市场价为1.80万元/t,吨水费用0.09元;磷酸二氢钠投加量8 g/m3,市场价为0.18万元/t,吨水费用0.014 4元;碳酸钠投加量130 g/m3,市场价为0.21万元/t,吨水费用0.273元;H2O2投加量20 g/m3,市场价为0.14万元/t,吨水费用0.028元。吨水药剂费为0.626元。

人工费:该操作站定员4人,每人每月2 000元工资,折合人工费为0.044元/t。

运行成本费用:污水处理的运行费=电费+药剂费+人工费=0.624+0.626+0.044=1.294元/t。

5 结语

采用气浮—A2/O—氧化絮凝—BAF的三级工艺深度处理焦化废水,处理效果好,运行成本低,对COD、SS、油、酚、NH3-N、氰化物的平均去除率为94.2%、92.8%、99.1%、99%、91.8%、96.4%,出水水质均满足《污染物综合排放标准》(GB 8978—1996)中的二类一级排放标准,是目前处理煤焦化废水较经济合理的深度处理工艺。

[1]韦朝海,贺明和,任源,等.焦化废水污染特征及其控制过程与策略分析[J].环境科学学报,2007,27(7):1083-1093.

[2]潘碌亭,余波,王文蕾.内电解-水解酸化-接触氧化-氧化絮凝处理印染废水研究[J].环境污染与防治,2011,33(4):1-6.

[3]魏炜,王天蛟,李爽,等.好氧反硝化菌纯种分离及诱变育种[J].沈阳建筑大学学报:自然科学版,2013,29(1):150-155.

Case study on the physicochemical-biochemical process for the treatment of coking wastewater

Li Yafeng,Su Lei,Liu Jijia

(School of Municipal and Environmental Engineering,Shenyang Jianzhu University,Shenyang 110168,China)

Taking the project in the wastewater treatment plant in a Coal Chemical Industry Company,Ltd.in northern China as example,the treatment effect and technical parameters of the combined 3-stage treatment process,air flotation-A2/O-oxidation coagulation-BAF,for treating coking wastewater are introduced.The operation results indicate that this combined process has better treatment effect.When the mass concentration of influent COD,oil,phenol,NH3-N and cyanide are 1 300,670,200,150,10 mg/L,respectively,the mass concentration of effluent COD,oil,phenol,NH3-N and cyanide can be reduced to 100,5,0.5,15,0.5 mg/L,respectively.The effluent water quality can completely meet the requirements specified in ClassⅡlevel of the Integrated Wastewater Discharge Standard(GB 8978—1996).

coking wastewater;A2/O;oxidation coagulation;physicochemical-biochemical process

X703.1

A

1005-829X(2016)01-0090-04

李亚峰(1960—),教授,博士。E-mail:yafengli88@sina. com。

2015-11-23(修改稿)