MEA法与冷冻氨法脱碳工艺对比分析

韩中合,肖坤玉,赵豫晋,白亚开

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

MEA法与冷冻氨法脱碳工艺对比分析

韩中合,肖坤玉,赵豫晋,白亚开

(华北电力大学 电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

MEA吸收能力强、脱除和捕集CO2的效率较高,但是MEA试剂价格昂贵,且在SO2、氧化和高温下易发生降解,高浓度的溶液腐蚀性强,且再生过程能耗巨大。虽然氨水的吸收能力不如MEA,但是采用氨水可以解决以上MEA脱碳所具有的问题。为了分析两种脱碳工艺的应用前景,从MEA法和冷冻氨法脱碳流程、能耗特性以及经济学等角度对比了两种脱碳工艺。结果显示,冷冻氨法脱碳工艺为控制氨气的逃逸使其工艺流程要比MEA法复杂,初始投资要比MEA法高21.2%。冷冻氨法脱碳工艺碳捕集系统再生能耗的大小为1.256 GJ/(tCO2),氨气捕集系统再沸器的能耗大小为1.417 GJ/(tCO2),远小于MEA法脱除CO2的3.963 GJ/(tCO2)。但是冷冻氨法脱碳工艺增加了制冷过程消耗的电功0.1373 GJ/(tCO2)。采用冷冻氨发脱碳工艺的机组相对于MEA法发电效率提升了0.399%,煤耗降低了3.890 g/kW·h,净输出功增加了28.925 MW。MEA法脱碳过程的发电成本要比CAP法脱碳的成本高0.02¥/kW·h,脱碳成本要比CAP法高31.21¥/(tCO2),机组采用冷冻氨法进行脱碳具有明显优势。

单乙醇胺;冷冻氨;碳捕集系统;热力系统;技术经济学

0 引 言

MEA吸收能力强、脱除和捕集CO2的效率较高,但是MEA试剂价格昂贵,在氧气和CO2的作用下易发生降解,高浓度的溶液腐蚀性强,再生过程能耗巨大。氨水脱碳工艺目前尚未在生产中实际应用,且氨水的吸收能力不如MEA,但是氨水溶液具有很多MEA不具有的优点。首先,研究结果表明氨水再生过程的能耗要远小于MEA溶液再生过程的能耗,MEA法脱碳工艺的再生能耗在4 GJ/(tCO2)左右[1-4],而冷冻氨法脱碳的再生能耗在2~3 GJ/(tCO2)左右[5-12],其次氨水与CO2混合物稳定所以再生塔可以采用相对较高的压力,再次氨水成本较低、降解不会产生有机产物,具有很大的应用前景。

氨水脱碳工艺与MEA脱碳工艺相比虽然降低了脱碳过程中再沸器的热耗,但是同时也增加了冷冻氨水过程的制冷功,且由于氨水脱碳系统添加氨气脱除设备,增加了投资和控制氨气逃逸的能耗,两种脱碳方案孰优孰劣尚待考证。为了分析和对比MEA脱碳工艺与氨水脱碳工艺的优劣,本文在上文分析研究的基础上,从脱碳设备、碳捕集系统流程、热力系统耦合方案、能耗特点、发电成本以及脱碳成本等方面对基于MEA法和氨水法的脱碳工艺进行了对比研究,为碳捕集系统吸收工质的选择提供参考。

乙醇胺(MEA)作为吸收剂脱除酸性气体已有近60年的历史。美国Fluor公司开发了基于MEA的Econamine FG流程用于CO2的捕集,并于2 000年马里兰州Warrior Run燃煤电厂中示范运行[1]。Alie等[2]分解简化了碳捕集系统的流程,并且分析了碳捕集系统能耗的大小,结果显示碳捕集系统再生能耗大小为4 GJ/(tCO2)。Liqiang Duan等人[3]基于碳捕集系统运行特性分析了MEA发脱碳工艺对机组运行性能的影响,结果显示600 MW超临界机组加入碳捕集系统后记住的发电效率降低6%~8%。华能集团建设了我国第一座燃煤电厂的碳捕集示范项目[4],运行结果显示,在捕集率为80%~85%的情况下捕集浓度为99.7%的二氧化碳,碳捕集系统的能耗为3.3~3.4 GJ/(tCO2),电耗为100 kW·h/(tCO2)。

Gal E[5]在2006年最先提出了采用氨水作为吸收剂的冷冻氨发脱碳工艺流程,并对碳捕集系统的运行参数进行了详细说明。Valenti G[6]等的研究显示,冷冻氨法脱碳工艺脱碳能耗为0.72 GJ/(tCO2)。Peter Verseeg等[7]对燃煤机组氨水脱碳工艺进行了技术经济学分析,对氨水脱碳过程进行了仿真,结果显示脱碳能耗为2.05 GJ/(tCO2),要明显低于MEA脱碳的能耗,脱除率在90%的情况下,机组脱碳成本为73$/(tCO2),脱除率在95%的情况下,脱碳成本为88$/(tCO2)。Henrik Jilvero等[8]仿真的结果则显示氨水脱碳再生能耗为2.5 GJ/(tCO2),碳捕集系统的加入是电厂效率降低8%~9.2%。江文敏等人[9]利用Aspen Plus的Rate Based方法建立了300 MW燃煤机组氨水脱除CO2的流程仿真模型。白彦飞、王春波等人[10]针对富氧燃烧下烟气组分的氨水和MEA脱除进行了实验研究,实验结果显示氨水脱除效果更佳。齐国杰、王淑娟等人[11]基于Aspen Plus分析了氨水联合脱除烟气中CO2和SO2的经济性。马双忱等人[12]对MEA法和氨水法脱除CO2进行了对比研究,结果显示氨法工艺在吸收剂再生、能耗以及副产品利用价值等方面优于MEA吸收法。

1 脱碳设备和碳捕集流程

基于MEA和氨水的碳捕集流程分别如图1和图2所示,从流程图中可以看出,基于MEA的脱碳流程相对于基于氨水的脱碳流程要相对简单一点。基于MEA的脱碳流程净化后的烟气中不会含有大量的MEA,不用在塔顶单独添加氨气的吸收设备。而基于氨水的脱碳流程则就有所不同,氨水脱碳一方面采用冷冻氨法来进行脱碳需要添加烟气的冷却处理装置,冷却烟气可以减少吸收塔塔顶烟气中氨气的浓度,但是此时吸收塔塔顶烟气中的氨气浓度仍然很高,需要在塔顶添加一个氨气捕集装置来回收烟气中的氨气,这就增大了基于氨水法的碳捕集系统设备的复杂度,从经济上来讲就增加了设备的初始投资费用。综上可知,冷冻氨法脱碳工艺流程要比MEA法脱碳工艺复杂很多。

图1 MEA法碳捕集系统流程图Fig.1 Flowsheet of MEA based carbon capture process

图2 冷冻氨法碳捕集系统流程图Fig.2 Flowsheet of CAP carbon capture process

2 能耗特点

2.1碳捕集系统运行参数

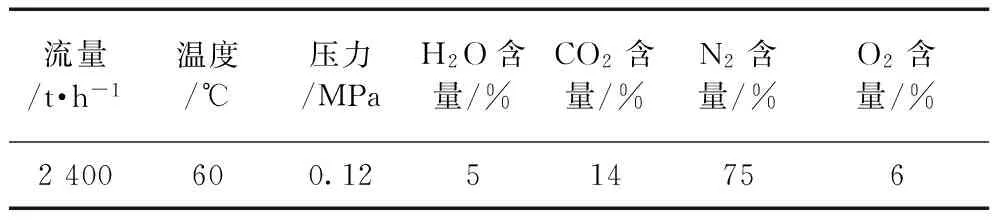

该600 MW超临界机组脱硫脱硝后的烟气组成如表1所示。

表1 烟气体积组成

据图2所示的流程图,在Aspen Plus中搭建了基于MEA法的碳捕集系统的模型,所用模块及设置如表2所示,表中所选参数参考笔者以往对脱碳工艺的研究,见文献[13],为该MEA脱碳工艺优化后的参数。

表2 碳捕集系统各子系统模块及设置

CAP法脱碳工艺主要设备的参数,各设备采用的模块和其设置如表3和表4所示,设备参数度的设置同样采用CAP法优化后的结果,同样基于作者以往的研究,参考文献[14]。

表3 碳捕集捕集系统采用的模块和设置

表4 氨气捕集系统所采用的模块和基线设置

2.2分析结果

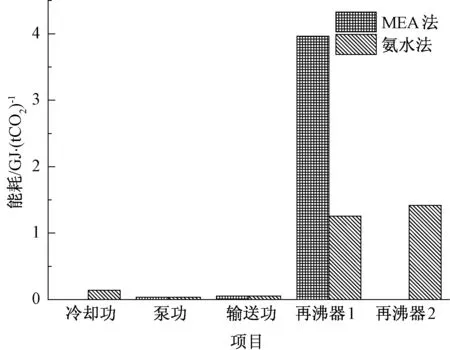

在设置碳捕集率为85%的情况下,对该脱碳系统进行了仿真研究,此时CO2捕集量为419.16 t/h。本文将MEA法脱碳工艺能耗与氨水法脱碳工艺的能耗进行了对比,对比结果如图3所示。

图3 碳捕集系统能耗对比Fig.3 Comparisions of energy consumptions in MEA based carbon capture and CAP

氨水法脱碳工艺相对于MEA法脱碳工艺来说再沸器所需热耗相对较小,但是由于氨水法脱碳工艺需增加烟气冷却设备,增大了氨气捕集过程所需的能耗。从图中可以看出,氨水法脱碳工艺与MEA法脱碳工艺对比来说,氨水法脱碳工艺增加了氨气捕集系统所以需要两股热量的输入,碳捕集系统再生能耗的大小为1.256 GJ/(tCO2),氨气捕集系统再沸器的能耗大小为1.417 GJ/(tCO2)。两股能量之和要远小于MEA法脱除CO2的3.963 GJ/(tCO2)。但是冷冻氨法脱碳工艺增加了制冷过程消耗的电功,其大小为0.137 3 GJ/(tCO2)。

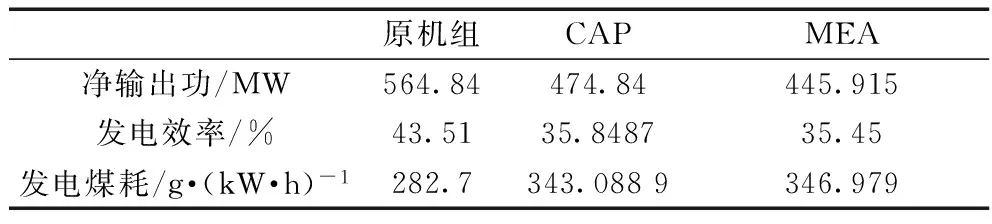

两者对碳捕集机组运行性能的影响如表5所示,从表中不难看出冷冻氨法脱碳工艺相对于MEA法脱碳工艺来说对机组的能耗需求要小一点,采用冷冻氨发脱碳工艺的发电效率提升了0.399%,煤耗降低了3.890 g/kW·h,净输出功增加了28.925 MW,所以采用氨水法脱碳对机组运行性能的影响要小于MEA法。

表5 MEA法与冷冻氨法脱碳对机组性能的影响

2.3碳捕集率影响分析

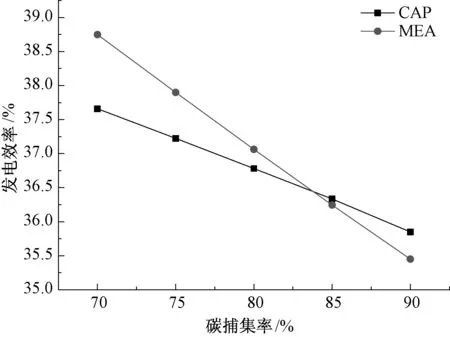

以上的分析是以两个脱碳工艺在最佳运行状态下的运行结果为对比对象的,但是脱碳机组不一定运行在脱除率在85%的状态下,所以有必要讨论各个机组在不同碳捕集率下的运行状态,图4显示了不同捕集率下CAP法和MEA法脱碳机组的发电效率。

图4 不同碳捕集效率下两种脱碳机组发电效率对比Fig.4 Influence of carbon capture rate on CAP and MEA based carbon capture power plant

从上图不难看出,随着碳捕集率的提高两类脱碳机组的发电效率均明显降低,但是MEA法发电效率降低更为明显,CAP法变化过程则较为平缓,在较高的捕集率(85%以上)情况下CAP脱碳机组的优势较为明显,但是当捕集率较低时MEA法脱碳的优势将显现出来。这是因为MEA法脱碳能耗集中在再生能耗上,捕集率的降低将导致能耗的降低,而CAP法的再生能耗中冷却功占了很大比例,受捕集率的影响较小。

3 耦合方案对比

无论是基于MEA法的碳捕集系统,还是冷冻氨法碳捕集系统,都需要从电厂的汽轮机中抽取适量的蒸汽作为碳捕集系统吸收工质再生所需要的能耗,蒸汽的抽取位置都是通过再沸器中工质的参数来进行确定。基于MEA法的碳捕集系统,碳捕集系统再沸器中工质的能耗和温度分别随再生塔压力的增大而减小和增大,如图5所示,但是受限制于MEA溶液的腐蚀性和易降解性,再生塔压力受到限制,可以取得最大值为0.19 MPa,此时再沸器温度为122 ℃。设置再沸器换热端差为10 ℃,那么所需蒸汽的温度就为132 ℃,若选用饱和蒸汽做为供热的热源,则所需蒸汽的压力至少为0.28 MPa,机组的五段及以上的抽汽参数满足该脱碳系统的需求。根据弗留格尔公式,大量从机组的五段抽汽引蒸汽进再生塔,一方面由于抽气量较大对机组运行的安全性造成问些,另一方面抽气量过大很容易造成抽气口所在位置压力的降低使抽气压力不再满足脱碳要求,所以该耦合方式是不可行的。所以一种安全的做法是从中低压联通管抽取蒸汽。

而基于氨水法的脱碳工艺则不存在高温腐蚀以及降解等问题,氨水脱碳工艺可以采用较高的再生塔压力,结果显示再生塔压力在1 MPa左右时对碳捕集系统和机组最为有益。增大再生塔的压力就增大了再沸器中工质的参数,碳捕集系统再沸器内工质的温度在130 ℃左右,设置再沸器内换温差为10 ℃,则所需饱和蒸汽的压力为0.53 MPa。仅有机组的四段及四段以前的抽气满足要求。另外碳捕集系统之外还有氨气捕集系统,氨气捕集系统再沸器内工质的温度为104 ℃,同样设置换热温差为10 ℃,则所需饱和蒸汽的压力为0.16 MPa,机组的六段及六段以前的抽气满足蒸汽参数的要求,由于冷冻氨法脱碳能耗要比MEA法低很多,冷冻氨法脱碳工艺对抽气量的要求也会大幅度降低,所以氨气脱除系统直接采用第六段抽气。

图5 不同再生塔压力下的再生能耗和再沸器温度Fig.5 Energy consumptions and reboiler temperature of the stripper with variant pressures

MEA法脱碳工艺流程考虑到机组运行的安全性,直接从机组的中低压联通管抽取蒸汽为碳捕集系统功能,但是由于抽气参数较高,需要从凝结水泵出口抽取部分凝结水冷却所抽的蒸汽,最终达到给定压力下的饱和蒸汽进入再沸器供热,这样可以防止再沸器内工质因为过热而发生降解和腐蚀。冷冻氨法脱碳工艺则需要从热力系统中抽取两段蒸汽,选取的抽气位置分别为机组的中低压联通管(碳捕集系统)和第六段抽气(氨气捕集系统),由于氨水脱碳不存在高温降解和腐蚀的问题,所以在氨气捕集系统中没有加入蒸汽的冷却设备,使流程得到简化。两个脱碳机组耦合方式如图6所示,其中上部为MEA脱碳机组,下部为冷冻氨法。

图6 MEA法与冷冻氨法与热力系统耦合方式对比Fig.6 Comparisons of the couplling methods of MEA based carbon capture and CAP with power plant

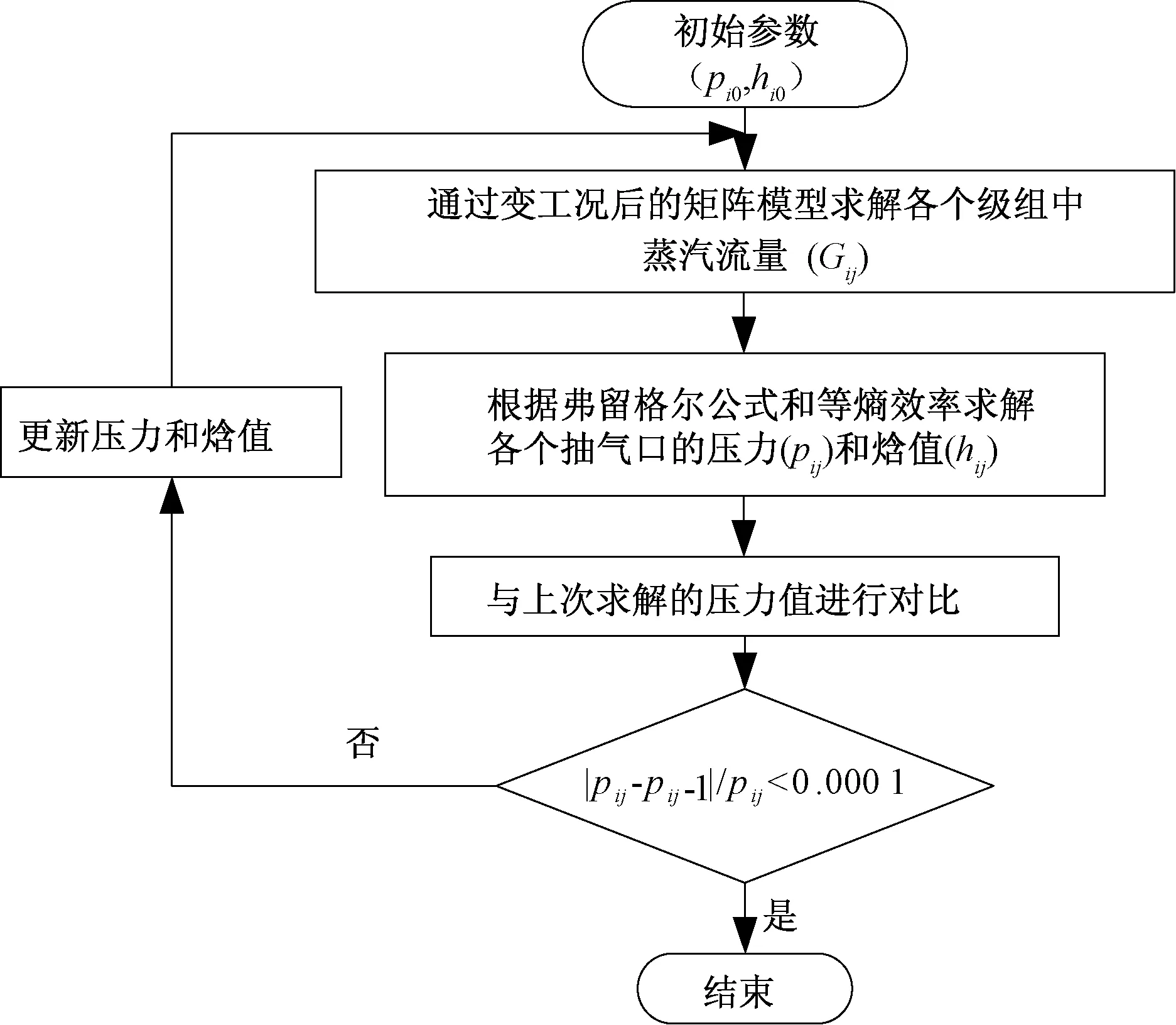

为了获得机组耦合碳捕集系统后机组的运行性能,需要了解碳捕集机组的耦合碳捕集系统后的运行特点,在这个过程中需要连接机组的变工况特性,根据所需抽汽量,利用弗留格尔公式和热力系统矩阵模型便可实现碳捕集机组的变工况计算,求解流程如图7所示。

图7 热力系统变工况求解流程图Fig.7 The solving flow chart of the load operating model of a thermal system

4 成本分析

4.1技术经济学评价指标

许多学者已将技术经济学分析方法应用到碳捕集系统的分析当中,但对吸收/解吸过程中的一些参数如CO2脱出率、解吸状况等对发电成本等的影响研究较少[15-17]。本文基于碳捕集系统仿真结果和热力系统变工况结果,根据技术经济学分析方法,分析影响碳捕集系统运行的技术、经济参数以达到优化碳捕集电厂的目的。技术经济学中的发电成本能反映机组运行的经济性,其表达式如下[13]:

(1)

式中:CF为年燃料费用,万元;CAI为设备折旧费用,万元;COM为年运行维护费用,万元;ηp为厂用电率;H为机组年运行时间,h。

设备折旧费用采用等额年度化分期偿还成本来计算,表达式如下:

(2)

式中:CAI为系统的等额年度化分期偿还成本,¥/h;φ为系统维护因子;f为年度化偿还因子,可通过式(5)求取;Z为子系统的基建投资,¥。

(3)

(4)

式中:j为利率;r为通货膨胀率;k为投资回收期。

文中涉及到的经济性评价标准如表6所示。

表6 经济性评价标准

运行维护费用主要包括设备的检修费用、工人工资等,可通过运行与维护费用COM占其初始投资的比例rOM来确定各个设备的运行维护费用。即

(5)

本文取rOM=4%。

碳捕集电厂主要设备的初始投资参考文献[13]。

在发电成本的基础上,提出了CO2减排成本的概念,其定义式如下:

(6)

式中:COA为集成系统的捕碳成本,¥/tCO2;COEcap为碳捕集机组的发电成本,¥/kW·h;COEref为参考电站的发电成本,¥/kW·h;CO2cap为碳捕集机组的CO2排放量,t/kW·h;CO2ref为参考电站的CO2排放量,t/kW·h。

4.2结果分析

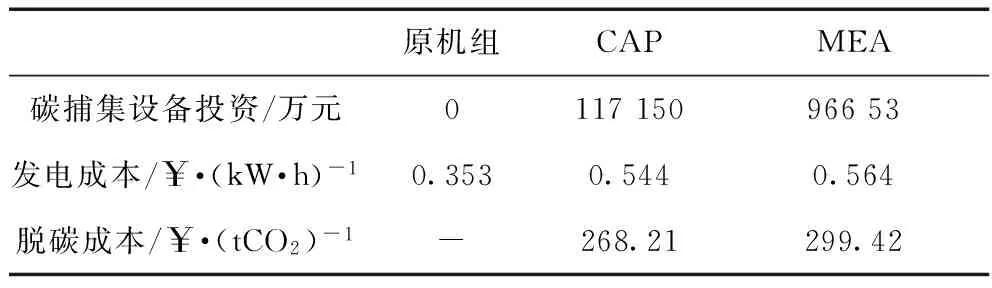

在基础运行参数的的基础上对可行参数下MEA法和氨水法脱碳机组的运行性能进行了对比,结果如表7所示。

表7 MEA法与冷冻氨法对机组经济性的影响

由上表不难看出CAP法的设备投资要明显高于MEA法的设备投资,CAP法脱碳系统的投资费用要比MEA法脱碳工艺的投资费用高出21.2%,这是由于CAP法增加冷冻设备和氨气捕集设备造成的。基于技术经济学的分析结果可以看出MEA法脱碳过程的发电成本要比CAP法脱碳工艺的成本高0.02¥/kW·h,脱碳成本要比MEA法高31.21¥/tCO2,机组采用CAP法进行机组脱碳具有明显优势。

5 结 论

上文从碳捕集机组的工艺流程、能耗特点以及成本分析等角度对MEA法脱碳工艺和氨水法脱碳工艺进行了对比研究,结果显示:

(1) 氨水法脱碳工艺相对于MEA法脱碳工艺来说相对较为复杂,一方面氨水法脱碳工艺需增加冷冻动设备以减少吸收塔塔顶氨气的逃逸率,另一方面为捕集塔顶烟气中的氨气需在塔顶增加氨气不及设备。另外氨水法脱碳工艺与热力系统耦合需从机组抽取两段抽气,这就加大了耦合系统的复杂度。

(2) 氨水法脱碳工艺增加了氨气捕集系统所以需要两股热量的输入,碳捕集系统再生能耗的大小为1.256 GJ/(tCO2),氨气捕集系统再沸器的能耗大小为1.417 GJ/(tCO2)。两股能量之和要远小于MEA法脱除CO2的3.963 GJ/(tCO2)。但是冷冻氨法脱碳工艺增加了制冷过程消耗的电功0.137 3 GJ/(tCO2)。采用冷冻氨发脱碳工艺的机组发电效率提升了0.399%,煤耗降低了3.890 g/kW·h,净输出功增加了28.925 MW。讨论了脱碳效率的影响,较低脱碳效率(低于85%)时MEA脱碳机组优势明显,较高脱碳效率时冷冻氨法脱碳机组优势更明显。

(3) 由于CAP法增加冷冻设备和氨气捕集设备,CAP法脱碳系统的投资费用比MEA法脱碳工艺的投资费用高出21.2%。MEA法脱碳过程的发电成本要比CAP法脱碳的成本高0.02¥/kW·h,脱碳成本要比CAP法高31.21¥/(tCO2),机组采用CAP法进行机组脱碳具有明显优势。

[1] REDDY S, JOHNSON D, GILMARTIN J. Fluor′s Econamine FG Plus SM Technology for CO2 Capture at Coal-fired Power Plants[C]. Air and Waste Management Association-7th Power Plant Air Pollutant Control “Mega” Symposium. Baltimore, MD:Fluqr, 2008.

[2] ALIE C, BACKHAM L, CROISET E, et al. Simulation of CO2capture using MEAscrubbing:a flowsheet decomposition method[J]. Energy Conversion and Management, 2005,46(3):475-87.

[3] DUAN L, ZHAO M, YANG Y. Integration and optimization study on the coal-fired power plant with CO2 capture using MEA[J]. Energy, 2012, 45(1):107-116.

[4] 黄斌, 许世森, 郜时旺, 等. 华能北京热电厂CO2捕集工业试验研究[J]. 中国电机工程学报, 2009, 29(17): 14-20.

[5] GAL E. Ultra cleaning combustion gas including the removal of CO2[P]. World Intellectual Property, Patent WO,US8308849,2006.

[6] VALENTI G, BONALUMI D, MACCHI E. Energy and exergy analyses for the carbon capture with the Chilled Ammonia Process (CAP)[J]. Energy Procedia, 2009, 1(1): 1059-1066.

[7] VERSTEEG P, RUBIN E S. A technical and economic assessment of ammonia-based post-combustion CO 2 capture at coal-fired power plants[J]. International Journal of Greenhouse Gas Control, 2011, 5(6):1596-1605.

[8] JILVERO H, NORMANN F, ANDERSSON K, et al. Heat requirement for regeneration of aqueous ammonia in post-combustion carbon dioxide capture[J]. International Journal of Greenhouse Gas Control, 2012, 11(6):181-187.

[9] 江文敏, 方梦祥, 项群扬,等. 基于Rate-based模型的氨水脱碳吸收过程模拟[J]. 能源工程, 2014,(6):1-6.

[10] 白彦飞, 王春波, 崔彩艳. 基于微富氧燃烧下氨水与 MEA 脱碳对比实验研究[J]. 华北电力大学学报, 2014, 41(3): 76-82.

[11] 齐国杰, 王淑娟, 余景文,等. 氨水溶液联合脱除燃煤烟气中CO2和SO2的模拟和经济性分析[J]. 中国电机工程学报, 2013, 33(17):16-23.

[12] 马双忱, 王梦璇, 孙云雪,等. 氨水与MEA的CO2捕集对比研究[J]. 动力工程学报, 2012, 32(1):52-58.

[13] RAO A B, RUBIN E S. A technical, economic, and environmental assessment of amine-based CO2 capture technology for power plant greenhouse gas control.[J]. Environ. Sci:Technol, 2002, 36(20):4467-4475.

[14] SINGH D, CROISET E, DOUGLAS P L, et al. Techno-economic study of CO2 capture from an existing coal-fired power plant: MEA scrubbing vs. O2 /CO2 recycle combustion[J]. Energy Conversion and Management, 2003, 44(19):3073-3091.

[15] BARTELA , SKOREK-OSIKOWSKA A, KOTOWICZ J. Economic analysis of a supercritical coal-fired CHP plant integrated with an absorption carbon capture installation[J]. Energy, 2014, 64(1):513-523.

[16] 刘彦丰,朱路平,阎维平.CO2 捕集技术在燃煤电厂中应用的经济性评估[J].中国电机工程学报,2010,30(S1):59-63.

Comparison Between MEA and Chilled Ammonia Based Carbon Capture Process

HAN Zhonghe, XIAO Kunyu, ZHAO Yujin, BAI Yakai

(Key Laboratory of Condition Monitoring and Control for Power Plant Equipment, North China Electric Power University, Baoding 071003, China)

MEA has strong absorption and removal capability in carbon capture process, meanwhile it is expensive and it easily degrades when influenced by SO2, oxidation or high temperature. The solution of MEA with high concentration is corrosive and the energy consumption of the MEA based carbon capture process is high. Though the absorption capability of ammonia is much lower than that of the MEA, it can overcome the shortcomings of the MEA stated before. In order to understand the advantages and disadvantages of the two solutions in carbon capture process, two processes were compared in the perspective of process, energy consumption and economics. Results show that chilled ammonia process (CAP) is more complex because of the capture of the ammonia, and the cost of the CAP is 21.2% higher than that of the MEA based process. The energy consumption of the CO2capture process in the CAP is 1.256 GJ/(tCO2) and the energy consumption of the ammonia capture process in the CAP is 1.417 GJ/(tCO2), much lower than the energy consumption, 3.963 GJ/(tCO2) in MEA based carbon capture. But there is chilled power in the CAP and it is 0.1373 GJ/(tCO2). Compared with MEA based process, in the CAP the energy generation efficiency is increased 0.399%, coal consumption rate is reduced 3.890g/kW·h and the net output power goes up to 28.925 MW. The generation cost and the carbon capture cost of CAP is 0.02¥/kW·h lower and 31.21¥/(tCO2) lower than that in MEA based process separately. Therefore, CAP has obvious advantages.

MEA; Chilled Ammonia Process (CAP); carbon capture; thermal system; technical economics

10.3969/j.ISSN.1007-2691.2016.04.14

2015-09-16.

国家自然科学基金资助项目(51076044,51306059);中央高校基本科研业务专项资金项目(13MS107).

韩中合(1964-),男,教授,博士生导师,研究方向为热力设备状态监测与故障诊断、两相流计算与测量。

TM615

A

1007-2691(2016)04-0087-07