复合电镀与低氧分压法制备MnO-MnCr2O4复合涂层

杨瑞嵩,李明田

(四川理工学院材料与化学工程学院,四川 自贡 643000)

【工艺开发】

复合电镀与低氧分压法制备MnO-MnCr2O4复合涂层

杨瑞嵩*,李明田

(四川理工学院材料与化学工程学院,四川 自贡 643000)

利用复合电镀在铁铬镍(FeCrNi)合金表面沉积了Mn-Cr2O3复合镀层,然后利用低氧分压法在管式炉内氩气气氛中1 100 °C加热10 h将其氧化为具有较高MnCr2O4含量的MnO-MnCr2O4复合涂层。采用X射线衍射、扫描电子显微镜和能谱仪研究了所得复合涂层的组织结构、形貌以及涂层与基体界面扩散层情况。结果表明,氧化处理后金属锰被完全氧化为MnO,并与Cr2O3反应生成了MnCr2O4尖晶石。该法为制备适用于裂解炉管的抗结焦涂层提供参考。

铁铬镍合金;方锰石;锰-铬氧化物;复合电镀;低氧分压法;抗结焦涂层;表征

First-author’s address: College of Materials and Chemical Engineering, Sichuan University of Science and Engineering,Zigong 643000, China

铁铬镍(FeCrNi)合金由于高温性能良好,在乙烯裂解工艺中被广泛用作裂解炉炉管材料,但由于长期在高温且含有H2、H2O、CO、CO2、H2S、碳氢化合物等复杂气氛下服役,该合金易发生硫化、渗碳、结焦、脱碳、氢蚀等形式的腐蚀。在各种损伤中,炉管结焦最常见,且危害最大。结焦会严重影响生产,增加操作成本,降低炉管的使用寿命。据报道,裂解炉结焦造成乙烯装置操作成本每年增加数百万美元[1]。

为提高FeCrNi合金的抗结焦性能,国内外学者进行了大量的研究,其中尤以炉管表面处理技术备受瞩目。李处森[2]利用无机材料SiO2、BaO、CaO和Al2O3制得光亮的玻璃涂层。黄志荣等[3]采用金属有机化学气相沉积法(MOCVD)在HP40钢表面制备出均匀、致密的Al2O3薄膜。周建新等[4]利用化学气相沉积法(CVD),在预氧化后的25Cr35Ni炉管表面制备了SiO2/S涂层。董超[5]利用低氧分压法在FeCrNi合金表面形成尖晶石薄膜。邵明增等[6]利用低氧分压法在35Cr45Ni合金表面制备了Cr2O3-MnCr2O4涂层。王华良等[7]利用低氧分压法在服役炉管内表面制备了Cr2O3-MnCr2O4涂层,以上涂层均可有效地抑制结焦。现有制备含MnCr2O4抗结焦涂层的技术大多是通过低氧分压法,将FeCrNi合金自身含有的Mn和Cr元素氧化。受合金中Mn元素含量的限制,涂层中MnCr2O4的含量不高。随着技术进步,现代表面处理技术从单一向多元复合化发展[8-9]。有鉴于此,本文首先采用复合电镀在FeCrNi合金表面得到Mn-Cr2O3复合涂层,再利用低氧分压法将其氧化为MnO-MnCr2O4涂层,这样能利用充足的Mn元素提高涂层中MnCr2O4的含量,为裂解炉管抗结焦涂层的开发提供新思路。

1 实验

1.1材料及预处理

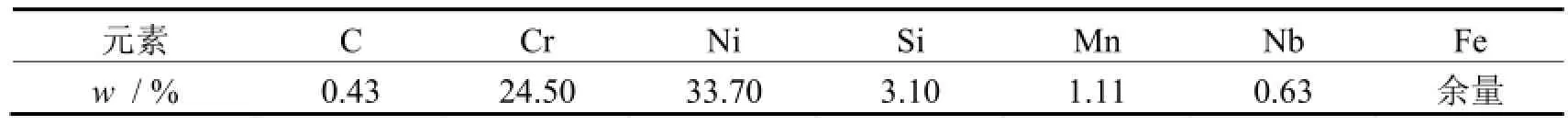

FeCrNi合金的化学成分见表1,把它加工成10 mm × 10 mm × 2 mm的片状试样,再经200#-800#水磨砂纸逐级打磨,并置于丙酮中超声波清洗,冷风吹干后放入干燥箱中待用。

表1 FeCrNi合金的化学成分Table 1 Chemical composition of FeCrNi alloy

1.2复合电镀制备Mn-Cr2O3镀层

在500 mL烧杯中进行电镀,阴极(FeCrNi合金片)位于烧杯底部搅拌子上方约3 cm处,阳极(石墨片)位于烧杯顶部,两者平行放置。镀液组成为:一水硫酸锰200.0 g/L,硫酸铵150.0 g/L,糖精钠2.0 g/L,十二烷基硫酸钠0.2 g/L,三氧化二铬50.0 g/L。电流密度为40 mA/cm2,采用稀硫酸和稀氢氧化钠溶液调节镀液pH为4.0,施镀温度为20 °C,时间60 min,电镀过程中用电磁搅拌方式以150 r/min搅拌镀液。电镀后用纯水冲洗试样,冷风吹干后放入干燥箱中待用。

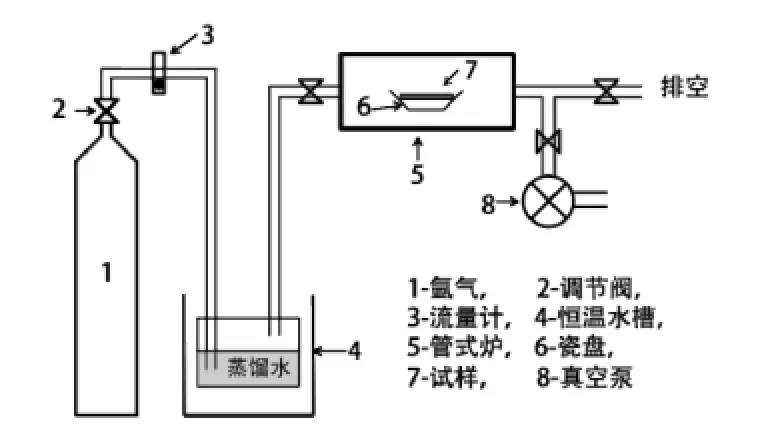

1.3低氧分压制备MnO-MnCr2O4涂层

在如图1所示装置中进行低氧分压氧化实验,恒温水槽设定为10 °C。将覆有Mn-Cr2O3复合镀层的试样放入管式炉中,首先对管式炉抽真空,随后以100 mL/min通氩气1 h,再抽一次真空以确保空气完全排出。然后保持氩气流量不变,以100 °C/h升温至1 100 °C并保温10 h,接着以100 °C/h降至室温,取出试样留待检测。

图1 低氧分压氧化实验装置示意图Figure 1 Schematic diagram of the device for low oxygen partial pressure oxidization

1.4性能检测

采用Bruker D2 PHASER型X射线衍射仪(XRD)分析涂层的相结构,Cu Kα,λ = 0.154 nm。用捷克VEGA 3 SBU型扫描电子显微镜(SEM)观察涂层的形貌,并以其附带的能谱仪(EDS)分析元素含量。

2 结果与讨论

2.1Mn-Cr2O3复合镀层的晶型及形貌分析

图2是Mn-Cr2O3复合镀层的XRD谱图。由图2可知,Mn元素与Cr2O3的衍射峰很明显,说明采用复合电镀成功地在FeCrNi合金表面得到了Mn-Cr2O3复合镀层。

图2 Mn-Cr2O3复合镀层的XRD谱图Figure 2 XRD pattern of Mn-Cr2O3composite coating

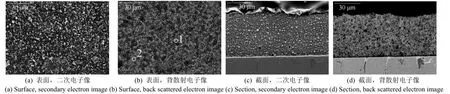

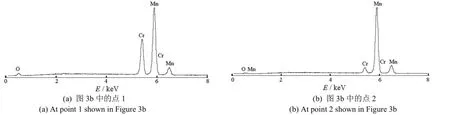

图3是Mn-Cr2O3复合镀层表面及截面的二次电子像和背散射电子像。可见在Mn-Cr2O3复合镀层表面,粒径为1 ~ 3 μm的Cr2O3颗粒弥散分布于Mn镀层中。图4显示了图3b中深色点1和浅色点2的能谱结果。两处位置均测出了Cr、Mn和O这3种元素,且在点1处Cr元素的含量明显高于点2。由此推断点1处含有较多的Cr2O3颗粒。

图3 Mn-Cr2O3复合镀层的微观形貌Figure 3 Micro-morphologies of Mn-Cr2O3composite coating

图4 Mn-Cr2O3复合镀层表面不同位置的能谱图Figure 4 EDS spectra of the Mn-Cr2O3composite coating sampled at different locations on its surface

按GB/T 9286-1998《色漆和清漆 漆膜的划格试验》(百格法)测试了镀层的附着力,发现在划线的交叉点处有小片的镀层脱落,脱落面积约为4%,说明该复合镀层与FeCrNi合金基体结合良好。

2.2MnO-MnCr2O4复合涂层的表征

图5显示了MnO-MnCr2O4复合涂层的XRD谱图。由图5可知,金属锰已完全氧化为MnO,未见Cr2O3的衍射峰,新出现了MnCr2O4尖晶石和基体Fe(Ni)的衍射峰。

图5 MnO-MnCr2O4复合涂层的XRD谱图Figure 5 XRD pattern of MnO-MnCr2O4composite coating

假设金属(以M表示)与氧的反应式为:M + O2= MO2那么整个反应的吉布斯自由能变化为:

式(1)中θGΔ为所有物质处于标准状态时(气态反应物和生成物的标准状态是以其分压为一个大气压时的状态,液体的标准状态则是其在一个大气压下的状态)吉布斯自由能的变化,R为气体常数,T为绝对温度,a为活度,下标M、O2和MO2分别代表金属、氧气和氧化物。由于M和MO2均为固态纯物质,它们的活度都等于1,即,代入式(1)可得:

当反应达到平衡时,GΔ= 0,则:

2

当2OP′<2OP时, GΔ<0,反应向生成MO2的方向进行;当2OP′=2OP时, GΔ= 0,反应处于平衡状态;当2OP′>2OP时, GΔ>0,反应向MO2分解的方向进行。

吉布斯自由能计算公式为:

式中ΔH2θ98为298 K时所有物质处于标准状态时焓的变化,ΔΦT′为吉布斯自由能函数的变化, ni为物质的量。

根据式(3)、(5)和(6)可得:

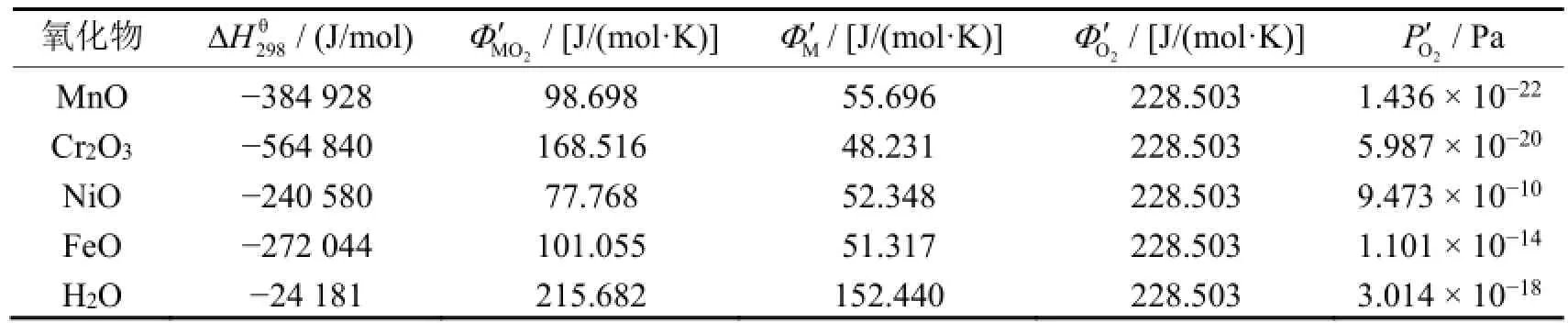

在1 100 °C下,相关热力学数据[10]及计算结果见表2。

表2 计算氧化物分解压数据表Table 2 Data for calculating the decomposition pressure of different oxides

根据表2中计算得到的MnO、Cr2O3、NiO、FeO和H2O的分解压可知,在实验所述氧化条件下,MnO和Cr2O3可稳定存在,而NiO和FeO不能稳定存在,因此在扩散层中未发现Fe和Ni的氧化物。多数研究者[11-13]认为MnCr2O4是MnO和Cr2O3反应的结果。Young[10]认为MnCr2O4比Cr2O3更疏松多孔,裂解气氛容易穿过,而且它会增加表面氧化膜的厚度,使其容易开裂,因此MnCr2O4的存在会降低表面氧化膜的抗结焦性能。但Jian等[14-15]则认为,因为MnCr2O4在热力学上要比MnO和Cr2O3更稳定,在裂解气氛下不容易与碳发生反应,而且它还可能会对沉积于其上的焦炭起到催化气化的作用,所以其存在有利于提高抗结焦性。

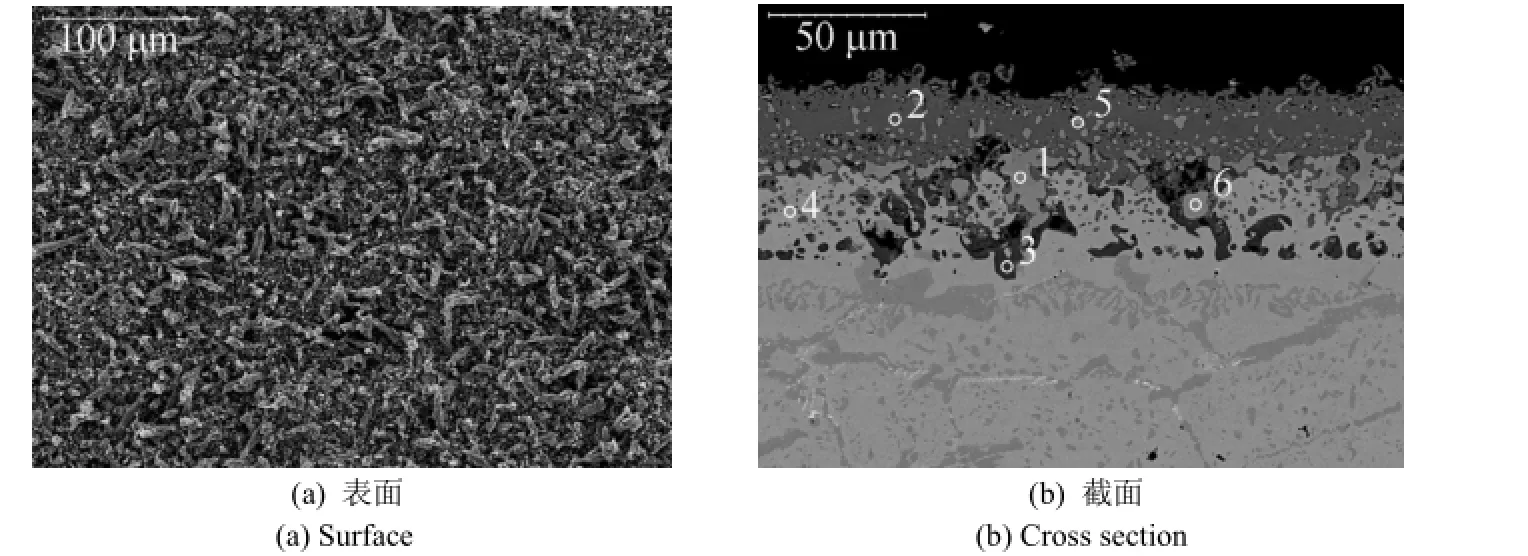

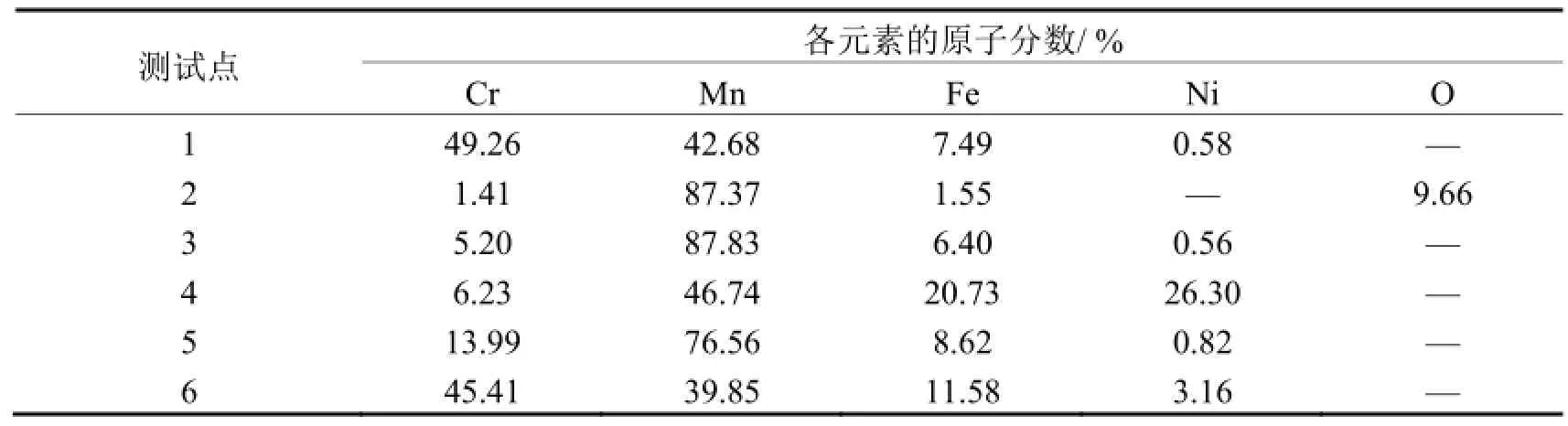

图6是低氧分压氧化后所得MnO-MnCr2O4复合涂层的扫描电镜照片。经EDS分析,图6a中条状物几乎不含Cr,可推断该物质为MnO。在涂层与FeCrNi合金基体之间形成了明显的扩散层。为研究氧化时各元素的扩散情况,随机选取6个典型的点(见图6b)做能谱分析,结果见表3。

图6 MnO-MnCr2O4复合涂层的显微形貌Figure 6 Micro-morphologies of MnO-MnCr2O4composite coating

表3 图6b所示MnO-MnCr2O4复合涂层截面不同位置的元素含量Table 3 Element content of different locations on the section of the MnO-MnCr2O4composite coating shown by figure 6b

由表3可知,基体中的Fe、Cr和Ni元素明显地扩散到了复合涂层中,而从涂层和基体界面处点3的分析结果可知,Mn元素向基体扩散有限。点1至点6的分析结果表明Cr元素含量的平均值最大,扩散现象最明显,所以推断Cr向外扩散的速率比Fe和Ni快。表面氧化膜的生长取决于合金元素与氧的亲和力及通过氧化膜的扩散率。根据金属氧化物的Ellingham图[16]可知,FeCrNi合金中主要元素与氧亲和力的大小顺序为:Mn > Cr > Fe >Ni,在前述实验条件下,只有Mn和Cr能与氧发生氧化反应。由于Mn的晶格扩散系数(2 × 10-13cm2/s)比Cr的(7 × 10-15cm2/s)高2个数量级[10],如果有Mn存在,其扩散出来后就会迅速与Cr2O3反应,形成MnCr2O4尖晶石。这也是为什么MnO-MnCr2O4复合涂层中未见Cr2O3,却含有MnCr2O4的原因。

3 结论

采用复合电镀在FeCrNi合金表面制备了Mn-Cr2O3复合涂层,利用丰富的Mn元素,在此基础上采用低氧分压法成功制得MnO-MnCr2O4复合涂层。该涂层含有较多的MnCr2O4,为制备含MnCr2O4抗结焦涂层提供参考。后期将继续研究该复合涂层的抗结焦渗碳性能。

[1] 黄志荣.乙烯裂解结焦机理及结焦抑制技术进展[J].江苏石油化工学院学报, 2000, 12 (2): 36-39.

[2] 李处森.乙烯裂解炉管抗结焦抗渗碳玻璃涂层的研究[D].沈阳: 中国科学院金属研究所, 2005.

[3] 黄志荣, 孙启凤, 罗小秋.HP40钢表面A12O3薄膜制备及抑制结焦性能研究[J].材料工程, 2008 (2): 18-22.

[4] ZHOU J X, XU H, LIU J L, et al.Study of anti-coking property of SiO2/S composite coatings deposited by atmospheric pressure chemical vapor deposition [J].Materials Letters, 2007, 61 (29): 5087-5090.

[5] 董超.低氧分压法在FeCrNi合金表面制备氧化涂层研究[D].北京: 中国石油大学(北京), 2008.

[6] 邵明增, 崔立山, 郑雁军, 等.用低氧分压法在35Cr45Ni合金表面制备防结焦氧化膜[J].中国石油大学学报(自然科学版), 2010, 34 (4): 127-130.

[7] 王华良, 高万夫, 邵明增, 等.低氧分压法在服役炉管内表面制备防结焦膜[J].石油化工高等学校学报, 2012, 25 (4): 57-61.

[8] ZYCHLINSKI W, WYNNS K A, GANSER B.Characterization of material samples for coking behavior of HP40 material both coated and uncoated using naphtha and ethane feedstock [J].Materials and Corrosion, 2002, 53 (1): 30-36.

[9] 威斯泰姆技术公司.表面合金化的高温合金: 97194171.8 [P].1999-05-19.

[10] YOUNG D J.High temperature oxidation and corrosion of metals [M].Oxford: Elsevier, 2008: 30-36.

[11] HAMMER J E, LANEY S J, JACKSON R W, et al.The oxidation of ferritic stainless steels in simulated solid-oxide fuel-cell atmospheres [J].Oxidation of Metals, 2007, 67 (1/2): 1-38.

[12] WILSON P R, CHEN Z.Characterisation of surface grain boundary precipitates formed during annealing of low carbon steel sheets [J].Scripta Materialia, 2005,53 (1): 119-123.

[13] MANTEL M.Effect of double oxide layer on metal-glass sealing [J].Journal of Non-Crystalline Solids, 2000, 273 (1/2/3): 294-301.

[14] JIAN P, JIAN L, BING H, et al.Oxidation kinetics and phase evolution of a Fe-16Cr alloy in simulated SOFC cathode atmosphere [J].Journal of Power Sources,2006, 158 (1): 354-360.

[15] HOLCOMB G R, ALMAN D E.The effect of manganese additions on the reactive evaporation of chromium in Ni-Cr alloys [J].Scripta Materialia, 2006,54 (10): 1821-1825.

[16] 李铁藩.金属高温氧化和热腐蚀[M].北京: 化学工业出版社, 2003: 31-38.

[ 编辑:杜娟娟 ]

Preparation of MnO-MnCr2O4 composite coating by composite electroplating and low oxygen partial pressure method

// YANG Rui-song*, LI Ming-tian

A Mn-Cr2O3composite coating was deposited on the surface of iron-chromium-nickel (FeCrNi) alloy by composite electroplating, and then oxidized to form a MnO-MnCr2O4composite coating with high MnCr2O4content by heating in tube furnace under low partial oxygen pressure produced by argon gas at 1 100 °C for 10 h.The phase structure and morphology of the composite coating as well as the diffusion layer between it and the substrate were analyzed by X-ray diffraction, scanning electron microscopy and energy-dispersive spectroscopy.The results showed that after oxidization, the metallic manganese is oxidized to MnO completely, which reacts with Cr2O3further, forming MnCr2O4spinel.The method can be used to prepare an anti-coking coating for cracking furnace.

iron-chromium-nickel alloy; manganosite; manganese-chromium oxide; composite electroplating; low oxygen partial pressure method; anti-coking coating; characterization

作者联系方式:(E-mail) ruisongyang@163.com。

TG172

A

1004 - 227X (2016) 04 - 0198 - 05

2015-07-27 修回日期:2015-12-04

材料腐蚀与防护四川省重点实验室项目(2014CL05);四川理工学院培育项目(2015PY01)。

杨瑞嵩(1980-),男,四川达州人,博士,副教授,主要从事材料表面技术研究。