丙烯酸树脂皮革涂饰的产业化现状和趋势

汪晓鹏,张永显(甘肃省皮革塑料研究所,甘肃兰州730046)

丙烯酸树脂皮革涂饰的产业化现状和趋势

汪晓鹏*,张永显

(甘肃省皮革塑料研究所,甘肃兰州730046)

摘要:简述了丙烯酸树脂皮革涂饰的产业化现状和发展及未来的趋势。

关键词:聚丙烯酸树脂皮革涂饰剂产业;现状;未来趋势

1 产业化现状

涂饰决定了正面革和修面革的外观质量,而且在皮革专用材料中涂饰剂的用量与加脂剂的用量基本相当。可起到“画龙点睛”的作用。革坯经过整饰后赋予成革高度的美感,使革面颜色鲜艳、均匀一致、有适度的光泽(亮光或亚光),手感舒适。制革工业普遍要求涂饰材料必须具有耐水、耐溶剂、涂层薄、透明度高、无污染、涂饰后的革毛孔清晰,粒面细致、真皮感强等性能。涂饰成膜物质的性能也是决定成革质量的关键因素。为提高丙烯酸树脂涂饰剂(PA)的性能大多采用改性技术。一类为使用有机硅、有机氟、聚氨酯(PU)、纳米材料、酪素、纤维素衍生物等高分子材料的共混改性;另一类采用新型聚合方法,如核-壳乳液聚合、INP——互穿网络聚合技术、微乳液共聚技术、无皂化乳液聚合技术等,以改善和提高其性能。

从丙烯酸到聚丙烯酸酯的发展已有150余年的历史。丙烯酸树酯水乳液应用于皮革工业大约在20世纪40年代后期,在此领域最著名的公司是Rohm&Haas,其可根据皮革制品的不同需求提供针对性极强的专用品种。20世纪50年代前苏联就将聚丙烯酸甲酯乳液用于制革,但是用时尚需加入增塑剂来缓解冷脆性,涂膜也明显不耐严寒[1]。

于1933年,德国人将丙烯酸树脂用于皮革涂饰,自诞生以来在皮革涂饰中占有极其重要的地位。目前,国外各大公司的丙烯酸树脂涂饰剂(PA)已基本形成系列化产品,从粘着力强、室温发粘的丙烯酸树脂涂饰剂发展到超高硬度、防水、高温不粘、流平性好的丙烯酸树脂涂饰剂。如荷兰Stahl公司的RA系列、RB系列、CR系列,德国 BASF公司的 Corial Binder系列,德国Bayer公司的Euderm Bottom A系列,美国Rohm-Haas公司的Primal-Binder系列,英国 Earn-shaw公司的Acrylic系列,大日本油墨公司Lcc Binder系列,意大利Fenice公司的AR系列等都是性能优异的丙烯酸树脂涂饰品种。

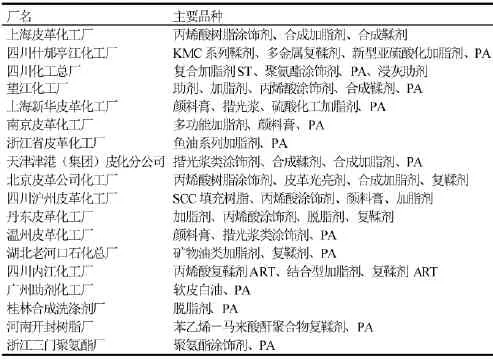

我国1961年开始生产PA,70年代实现工业化并应用于皮革工业,最具代表性的是上海皮化厂的软1树脂、软2树脂和中1树脂均为线型聚合物结构。但是随着生产、科研的深入以及市场需求的扩大,单体的种类逐渐增加,合成方法和工艺技术日趋成熟。从共聚单体,分子设计,粒子设计以至于应用方式等各个方面都在不断进行研究和完善。而且丙烯酸树脂的性能大为提高,其耐候性大大改进,具有良好的热稳定性和耐有机溶剂。当前,国内PA的生产多为中、低档产品,且大多数皮化厂商均能生产,据专家粗略估计,年产量在一万多吨。但高端品质的PA,仅有少数几个厂商和研发机构生产,如上海皮革化工厂研制开发的全候型A系列(AB-1、AM-1、AT-1等);四川大学的丁克毅等人用PU(聚氨酯)与PA复合乳液技术,可制备性能各异的皮革涂饰材料;中科院成都有机化学研究所研制的ASE(ASD)型改性PA;江西化学工业研究所采用丙烯酸酯、醋酸乙烯、八甲基环四硅氧烷等原料,制备的乳液型有机硅改性PA,试验表明,其具有较好的成膜性,涂层薄、强度高,革面粘接力强,可用于底、中层涂饰,而且涂饰后的革身柔软,粒面清晰、丰满,耐候优良,-40℃不脆,40℃不粘;吉林皮革研究所将PVA(聚乙烯醇)与丙烯酸类单体接枝共聚,制得涂饰材料,应用于皮革底、中、顶层涂饰,涂饰后,皮革能耐低温-40℃,涂膜具有耐溶剂、耐水、耐热性、耐磨等性能,是适用于高寒地区的一种耐寒皮革涂饰剂;此外,北京皮革化工厂研制的J1丙烯酸树脂、成都科技大学(现四川大学)研制的RA-D树脂、中科院成都有机所研制的RAF树脂、抚顺化纤厂研制的FX等涂饰剂均具有耐寒性。四川联大(现四川大学)的CS系列核-壳结构丙烯酸树脂等也都是性能较为优异的丙烯酸树脂涂饰剂。主要生产厂家详见表1。

表1 国内主要生产丙烯酸树脂涂饰剂的皮革化工企业

2 发展趋势

近几年来,国内外皮革化工材料的不断更新换代,为制革过程中化工材料的应用提供了较为灵活的选择范围和空间,也将制革清洁工艺提高到一个新的水平。PA在日益激烈的市场竞争和逐渐增强的环保要求下,开发高质量、高性能、高环保、多功能复合型的PA皮化材料已成为当今和未来皮化市场的主流,随着高新技术在皮化材料中的应用以及新型清洁制革工艺的开发,绿色皮革化工技术必将为制革行业提供源源不断的发展动力,开发绿色环保型的PA将是未来的发展趋势。

根据树脂结构的不同,PA主要经历了三个发展阶段。第一代PA是线性型结构,其成膜热黏冷脆;第二代是自交联型,即由线性转变为体型分子结构。最为理想的也是自交联型丙烯酸树脂,在这种树脂乳液中,线性分子上带有两个或者两个以上的能相互反应的活性亲水基团,活性亲水基团在乳液中因被水化膜包围而很少交联,而在干燥过程中和干燥前,树脂薄膜能保持一定的塑性,当完全干燥后,树脂薄膜就转变成疏水网状结构,从赋予涂层以较好的耐干、湿擦和耐热耐寒性能以及较高的强度和弹性。其热黏冷脆的缺点得到了一定程度的改善;第三代PA通过改性研究,加强PA接枝共聚,提高顶层涂饰效果,使得第三代PA具有粘着力强,耐老化,透气性好,力学性能好,防水性佳,高温不粘,流平性好等优点,而且价格适中,成为研究和应用的主流。因此,在皮革涂饰上经久不衰。第四代PA是绿色环保型、多功能、复合型涂饰剂,是未来的发展趋势。

根据功能和用途,国内外涂饰剂的发展趋势也有以下三个方面:一是向乳液型方向发展。水溶型涂饰材料代替溶剂型(油容型)涂饰材料。二是向多功能、复合型、绿色环保型目标发展。采用新的合成技术或新的高分子聚合物改性技术,开发综合性能优良的多功能复合和环保型及“原子经济”材料愈来愈显示出强大的生命力和发展的总方向。如丙烯酸树脂-PU(聚氨酯)复合型涂饰剂,既能保持聚氨酯、丙烯酸树脂涂饰剂的许多优点,又能克服丙烯酸树脂热黏冷脆的缺陷,扬长避短,从而获得性能优良的涂饰材料;三是乳胶粒子结构设计法改性,即丙烯酸乳液制备新技术,高分子化学中互穿聚合物网络技术——IPN(Inter-penetrating Polymer Network)在丙烯酸树脂改性方面的具体应用。采用核-壳乳液技术制得的环氧树脂-丙烯酸树脂复合型涂饰剂。其中耐热耐寒性显著提高,最高达150℃高温不黏,-40℃不裂。能适应苛刻的环境条件。

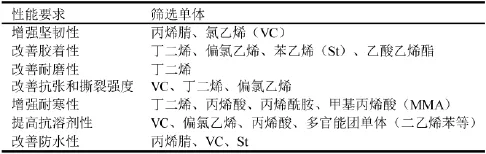

表2 各种单体与丙烯酸酯共聚时对产品性能的影响

对PA的改性,国内外的研究者进行了大量的工作。方法多样,殊途同归。总结归纳起来主要有三种。第一种方法多元共聚法,引入不同性质的单体与丙烯酸树脂进行多元共聚;第二种方法是交联法,引入交联剂,使丙烯酸树脂的线性结构变为轻度交联的网络结构,从而提高胶膜的耐候、耐水、耐溶剂性。第三种方法是乳胶粒结构设计法,通过对乳胶粒子结构及其分布的设计和调节,有效地提高胶膜的综合物理机械性能,这是丙烯酸树脂乳液的最新改性方法,也是乳液聚合技术的先进领域。具体分析如下:

1)多元共聚法改性。这种方法的原理是,选择不同性质的单体,调整比例,进行多元共聚,或在丙烯酸树脂分子链上进行接枝共聚,以调整和改变丙烯酸树脂的化学组成和分子结构,从而获得成膜性能软硬符合要求的高聚物。

研究者通常选用具有特定性能的单体,进行分子设计,可采用不同的聚合方式,如嵌段共聚、接枝共聚、无规共聚、间规共聚等,经多次试验,筛选出所希望的树脂品种和相应的制备方法。共聚单体与丙烯酸酯单体对产品物理和机械性能的影响,详见表2。

成都科技大学(现四川大学)的CAF型皮革涂饰剂采用了氯丁二烯与丙烯酸酯单体共聚,不仅能改进丙烯酸胶膜的耐寒性,而且提高了胶膜的物理机械性能,其共聚物兼有氯丁胶和丙烯酸酯的优点,粘着力、耐挠曲性等均很理想,耐寒性尤其突出,其最低Tg可达-50℃。

2)交联法改性

交联法改性是通过加入交联剂,变丙烯酸的线性结构为网络结构,从而提高膜的耐寒性、耐热和耐水、耐溶剂性。常见的交联剂是甲醛—丙烯酰胺体系。交联的程度决定成膜的物理机械性能,因此控制交联反应的程度至关重要。而交联反应的程度是可以也是必须加以控制的,其程度的不同,膜的坚牢度、弹性亦不同,由于涂饰剂要求树脂薄膜与皮革相适应的柔软性、弹性和延伸性,交联度必须适宜,实践表明,轻度交联,成膜软硬适中,方能符合要求;过度交联,改性树脂就会完全丧失热塑性而转变成热固性,使得薄膜缺乏柔软性和弹性,从而丧失使用性能。另外,过度交联使得分子变得庞大,乳液粒子变粗,涂层表面粗糙,不易熨平,严重影响涂饰质量,达不到预期的效果。最为理想的也是自交联型改性丙烯酸树脂。

3)乳胶粒子结构设计法改性

采用新型乳胶粒子结构设计法——IPN技术,IPN是两种高分子网络互相贯穿形成的交叉网络。该技术于1951年由Standinger首先提出设想,1960 年Millar等人将其付诸实践,70年代以来IPN技术在高分子改性领域获得迅速的发展。近年来IPN技术在皮革涂饰剂制备特别是丙烯酸树脂改性方面获得巨大成功。根据网络结构和制备方法大致分为以下三种:完全互穿聚合物网络、半互穿聚合物网络、层状乳胶互穿聚合物网络[2]。

通过设计各种不同的乳胶粒子结构对丙烯酸树脂进行改性,可以很好地提高或改善丙烯酸树脂的性能,拓展其应用领域。乳胶粒子结构设计法对丙烯酸树脂的改性为乳液合成先进技术,为丙烯酸树脂的改性开辟了新的途径。

3 未来的发展方向

PA合成技术日新月异,新工艺、新技术和新产品层出不穷。但传统经典的丙烯酸多元单体共聚仍是丙烯酸树脂合成技术的最基本最普遍的方法。使用高分子改性材料如有机硅、有机氟、水性聚氨酯等依然是丙烯酸树脂改性的研究的重点和热点之一;采用新型乳胶粒子结构设计法——IPN技术,尤其在皮革涂饰剂的制备领域大显身手,最为突出的是在丙烯酸树脂改性方面获得巨大成功。采用这些技术制备性能优越、绿色环保的水性丙烯酸皮革涂饰材料是未来发展的方向。多种改性技术的联合使用,将赋予PA卓越使用性能,以满足涂饰剂市场对制革产品高品质的需求。PA的发展在于不断创新,市场是创新的动力。

理想的清洁技术应是高选择化学反应,极少副产品,甚至达到“原子经济”,即100%选择性,实现零排放。即原材料分子中的原子100%地转变成产物,可以实现反应物的原子利用率达100%而不出现废物。开发和应用对人类和环境无毒、无害的原材料及其转化反应的丙烯酸树脂涂饰是绿色化学的重要环节。丙烯酸涂饰剂毫无例外地也应遵循这一“放之四海而皆准”的科学规律。在现有的皮革化工生产中,基于原材料和试剂绿色化等方面的考虑,需用无毒无害的原材料替代一些有毒有害的原料与产品。工艺采用了现代最新生产技术如催化剂技术、电化学技术等。这些全新的生产技术更为经济实用。应用清洁技术,必须从产品的源头即绿色化学开始,并在生产全过程中消减或消除对环境有害的污染物。因此,原子经济反应已越来越受到人们的重视。由此可知,绿色丙烯酸树脂涂饰将成为今后生产的主导方向和发展趋势。

进入21世纪,为使人类可持续发展,保护地球的生态平衡,开发资源、节约能源、保护环境成为国民经济发展的重要课题,绿色环保、提高生产率和可持续发展性是全球各行业的总体发展趋势,也是我国皮革加工行业未来发展的大趋势。

皮革涂饰剂在皮革制造业中也有非常重要的作用,可以增加皮革美观,延长皮革使用时间,显著提高皮革制品的质量和档次,增加商业价值。随着消费者观念的改变和环保问题的提出,人们对涂饰剂提出了更高的要求。丙烯酸树脂涂饰剂是皮革涂饰成膜材料中重要的一类,被广泛地应用于皮革的涂饰过程中。

从目前的市场情况看,国产丙烯酸树脂涂饰剂由于品种单一,针对性不强,缺乏特殊功能,加上相应配套助剂的缺少,缺乏同国外同类产品的竞争力。随着丙烯酸树脂的合成技术日新月异,使用新的改性材料对丙烯酸树脂进行改性,将高分子材料引入丙烯酸树脂的制备或者采用新型乳胶粒子设计方法改性,制备性能优越、绿色环保的水性丙烯酸树脂,已成为皮革涂饰剂日后的发展趋势。性能优越的丙烯酸树脂将更加广泛地应用于市场,赋予皮革工业美好的前景。

参考文献:

[1]单志华.制革化学与工艺学(下册)[M].北京:科学出版社,2005:226-308.

[2]杨建洲,强西怀.皮革化学品[M].北京:中国石化出版社,2001:245-339.

中图分类号:TS 529.5

文献标识码:A

文章编号:1671-1602(2016)07-0018-04

第一作者简介:汪晓鹏,男,高级工程师,E-mail:Wxp6551@126.com。

The Present Situation and the Trend of the Industrialization of the Acrylic Resin Leather Finishing

WANG Xiao-peng*,ZHANG Yong-xian

(GanSu Provincial Leather&Plastics Research Institute,Lanzhou 730046,China)

Abstract:This paper briefly describes the present situation and the trend of the industrialization of the acrylic resin leather finishing.

Key words:polyacrylic resin leather finishing agent industry;current situation;future trend

*通信联系人