Ni-Cr-B-Si+Cu-P-Sn复合钎料真空钎焊金刚石

卢金斌,贺亚勋,张旺玺,刘 磊,李 华(.苏州科技大学 机械工程学院,苏州 5009;.中原工学院 材料与化工学院,郑州 450007)

Ni-Cr-B-Si+Cu-P-Sn复合钎料真空钎焊金刚石

卢金斌1,贺亚勋2,张旺玺2,刘磊2,李华1

(1.苏州科技大学 机械工程学院,苏州 215009;2.中原工学院 材料与化工学院,郑州 450007)

采用在镍基钎料中分别添加3%、5%和7%(质量分数)Cu-P-Sn组成新型复合钎料,并进行金刚石磨粒的钎焊实验,利用SEM、EDS和XRD对金刚石焊后的界面碳化物形貌及钎料组织进行测试分析。结果表明:添加5%Cu-P-Sn的复合钎料进行金刚石钎焊时,钎焊温度有所下降,金刚石表面碳化物较规整,并且数量有所下降,降低金刚石的热损伤。新型钎料中形成树枝晶α-Ni基固溶体和枝晶间Ni31Si12、Cr7C3等化合物的组织,不同含量Cu-P-Sn与Ni-Cr-B-Si合金可以较大程度互溶,可以实现钎料性能的调控,降低金刚石的热损伤。

真空钎焊;金刚石;Ni-Cr-B-Si;Cu-P-Sn

钎焊单层金刚石工具因其具有磨粒把持强度高、出刃好的优点,吸引了业内专家及生产厂家对相关产品的研究开发兴趣。目前,国内外关于钎焊单层金刚石工具的研究一般选用钎焊温度高且硬度也较高的Ni-Cr-B-Si、或者钎焊温度低且硬度也较低Ag-Cu-Ti 和Cu-Sn-Ti等合金作为钎料[1-5],但金刚石工具多用于加工如陶瓷、花岗岩、大理石等硬脆材料,加工过程中钎焊层易受到硬度较高的磨屑的摩擦而磨损,因此,工具的实际生产中多采用Ni-Cr-B-Si钎料。

有研究表明[2,6-10],采用Ni-Cr-B-Si钎料钎焊制造的金刚石工具存在金刚石热损伤大、工具使用中金刚石磨粒难以出露等弊端,其原因在于:1)Ni-Cr合金中的Ni元素为石墨化元素,钎焊高温容易使金刚石在钎焊过程中石墨化[6-8,10];2)Ni-Cr合金的高强度和两者热膨胀系数差异大,使金刚石受到较大的热应力,导致金刚石焊后应力集中甚至局部产生微裂纹[2,6];3)在真空钎焊过程中,Ni基钎料可溶解少量的C元素,容易导致金刚石溶解及与Cr的过度反应[6-7];4)Ni-Cr合金形成的钎焊层具有较高的耐磨性,使得金刚石工具在磨削过程中磨粒难以实时出露。此外,在实际生产时,为提高生产率,通常采用较大腔体的真空炉进行钎焊,很难保证炉内温度均匀,导致钎料在高温部分过度流淌、而低温部分却不能充分熔化的问题,因此,所用钎料的液相线与固相线太接近会影响工具的钎焊效果,钎料的液相线与固相线差距略大些是较理想的状态。

基于上述分析,Ni-Cr钎料中的过多的Ni、Cr元素是导致钎焊金刚石工具使用性能不足的主要原因,所以通过调配钎料的成分,适当降低Ni、Cr元素在钎料中的比例可能解决上述问题。赵彬等[11]采用在Ni-Cr钎料中添加Cu粉进行钎焊,但纯Cu的熔点较高,效果非常有限,因此,文中基于下述考虑在Ni-Cr合金的基础上添加适量的Cu-P-Sn钎料:首先,Cu-P-Sn钎料的熔点较低[12],有利于降低钎焊的温度;其次,Cu为非石墨化元素,并与Ni能够无限互溶[13],因此,能够适当降低金刚石石墨化;最后,Cu基合金的强度低于Ni基合金的,有利于降低金刚石焊后的热应力。采用Ag、Cu基钎料进行钎焊,金刚石的热损伤较小。

采用Ni-Cr-B-Si+Cu-P-Sn复合钎料对金刚石钎焊的研究未见报道,本文作者以Ni-Cr-B-Si添加不同比例的Cu-P-Sn制成复合钎料用于钎焊金刚石,希望能够适当降低焊接温度,从而减少金刚石的热损伤,并通过适当调控两者比例来改变钎焊温度,得到具有不同硬度性能的钎焊连接层,以适应不同加工条件的高效加工,这对于改善钎焊单层金刚石工具的性能、扩大其应用范围有一定的理论和现实意义。

1 实验

试验选用GB/T 23536-2009标准300~420 μm金刚石,基体选Q235钢,钎料为Ni-Cr-B-Si合金粉添加(质量分数)为3%、5%、7%的Cu-P-Sn组成复合钎料,其成分见表 1。其中 Ni-Cr-B-Si合金的熔点为1010~1020℃,Cu-P-Sn熔点为640~680℃。在ZK-40型真空钎焊炉中进行钎焊试验,真空度<0.01 Pa。具体工艺过程为:钎焊前对Q235钢基体、金刚石表面用丙酮清洗,然后再浸泡在丙酮中用超声波清洗5 min,吹干。将添加Cu-P-Sn的Ni-Cr粉置于钢基体表面,在复合钎料上分布金刚石磨粒(如图1所示),分别加热至1030℃、1040℃保温3 min,自然冷却至100℃以下取出。

表1 Ni-Cr-B-Si合金及Cu-P-Sn的主要化学成分Table 1 Chemical composition of Ni-Cr-B-Si and Cu-P-Sn

图1 复合钎料钎焊金刚石接头示意图Fig.1 Schematic diagram of composite filler brazing diamond

为观察金刚石表面准三维碳化物形貌及热损伤,对焊后的金刚石试样进行深腐蚀。微粉金刚石焊后用于X射线衍射分析。用日本电子公司(JEOL)JSM-6300型扫描电镜(SEM)及美国KEVEX公司的X射线能谱仪(EDS)对焊后金刚石表面形貌进行观察及成份分析,用日本Shimadzu公司的XD-3A型X射线衍射仪进行X射线衍射结构分析。

2 结果与分析

2.1金刚石焊后形貌

图2所示为添加3%、5%、7%Cu-P-Sn的Ni-Cr合金钎料在1040℃保温3 min钎焊后金刚石的宏观形貌。从图2(a)可以看出,添加3%Cu-P-Sn的复合钎料的表面处分布有少量孔洞,局部隐约可看出部分钎料呈球状形貌,说明熔化并不充分,但围绕金刚石的界面处有化合物生成,说明钎料与金刚石已有界面反应。从图2(b)和(c)可以看出,添加5%和7%Cu-P-Sn的复合钎料熔化都较为充分,随着Cu-P-Sn含量的增加,钎料的熔点进一步降低,使钎料对金刚石磨粒的润湿性进一步提高。此外,实验结果还显示,添加7%Cu-P-Sn的复合钎料在1030℃熔化的更好一些,这说明钎料的熔点与Cu-P-Sn的含量有较大的关系。在钎焊高温保温阶段,钎料处于熔融状态,流动性相对较高,且由于Cu、Ni元素无限互溶,因此不同含量的Cu-P-Sn与Ni-Cr合金能够较大程度互溶,此外,P元素能与Ni形成共晶也可降低熔点。所以,添加不同比例的Cu-P-Sn钎料不仅可以降低金刚石的热损伤,还可以调控钎料的熔点和性能,从而满足金刚石工具加工的对象以及加工方法对钎料性能的不同要求。

图2 不同添加量Cu-P-Sn的Ni-Cr合金钎焊金刚石形貌Fig.2 Morphologies of Ni-Cr alloy brazing diamond adding different Cu-P-Sn contents:(a)3%Cu-P-Sn;(b)5%Cu-P-Sn;(c)7%Cu-P-Sn

2.2碳化物形貌及金刚石热损伤

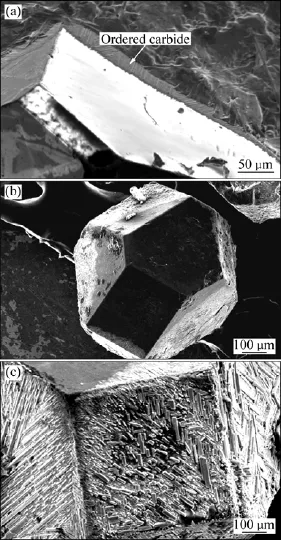

图3 钎焊后金刚石及表面碳化物形貌Fig.3 Morphologies of diamond and carbides at surface of diamond after brazing:(a)Carbide at interface between diamond and brazing alloy;(b)Brazed diamond;(c)Carbide at surface of diamond

采用含5%Cu-P-Sn的复合钎料焊后金刚石及表面碳化物形貌如图3所示。由图3(a)可以看出,界面处存在有序的碳化物,这说明该碳化物在金刚石表面直接形核并长大。从图3(b)可以看出,金刚石分为钎料内部和外部,其棱角仍然依稀可见。考虑到金刚石连接强度和热损伤等主要取决于嵌入钎料中的部分,因此,对嵌入在钎料中的金刚石表面的碳化物形貌进行分析(见图3(c))。由图3(c)可以看出,金刚石的棱角基本清晰,说明金刚石受到的化学侵蚀较小,另外,在金刚石的表面形成了一层较薄的细针状化合物,经EDS测试成分为Cr、C,判断为碳化物,在(111)晶面的碳化物与金刚石六边形的边平行,而在(100)晶面的碳化物主要有两种位向,一种平行于四边形的边,另一种为四边形的对角线,这主要与单晶体金刚石表面原子排列规整有关。从腐蚀后的金刚石颗粒来看,金刚石整体形貌棱角清晰,金刚石界面处形成了有序的碳化物,正是这一薄层碳化物提高了钎料对金刚石的连接强度,其原因在于由于C元素几乎不溶于Cu熔液[13],因此,金刚石在添加Cu-P-Sn的钎料中溶解度有所下降,降低了金刚石石墨化的倾向,另外,减少了金刚石的C元素向钎料的溶解,使钎料中碳化物的数量下降,这有利于降低金刚石的热损伤。钎料在加热过程中,当炉温超过Cu-P-Sn熔点(640℃)后,Cu基合金首先熔化,随着炉温的升高,Ni基合金逐步溶入,并由于P、Sn元素等共同作用,P与Ni可形成共晶,使钎料的熔点进一步下降,达到保温阶段后,复合钎料融化更加均匀,并与金刚石发生界面反应。

2.3钎焊层的微观组织

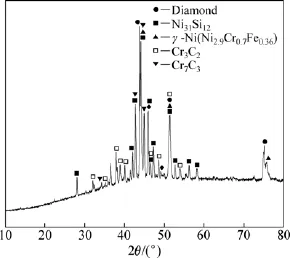

采用金刚石微粉钎焊后对钎焊层进行X射线衍射分析,其结果如图4所示。由图4可以看出,钎料中的物相包括金刚石、Cr7C3、Cr3C2、Ni31Si12、α-Ni等。

图4钎焊层的XRD谱Fig.4 XRD pattern of brazing sample

影响金刚石工具性能的因素不仅有金刚石磨粒,应同时考虑钎焊层的组织和性能,如果钎焊层硬度高,金刚石将难以实时出露,否则,金刚石容易脱落。钎焊试样截面的显微组织如图5所示。由图5(a)可以看出,钎料完全熔化,组织基本均匀致密,在钎料中未发现明显的裂纹和孔洞等缺陷,但在钢基体中存在少量的孔洞,如图5(a)箭头所指处,分析认为,由 Fe-Ni二元相图[13]可知,Fe与Ni元素具有良好的互溶性,易形成(Fe,Ni)固溶体,由于Ni基钎料呈液态,而钢基体为固体,因此,钢基体中的Fe原子在Ni基钎料中的扩散系数远大于钎料中Ni原子在钢基体中的扩散系数,在基体与钎料界面处此两种元素的扩散速率相差较大,导致钢基体近钎料界面处侧形成了部分的柯肯达尔孔洞。对图5(a)的A点处测试的成分结果见表2,由表2可以看出,A点处含有较多的Fe,而C、Cr元素含量明显低于钎料中的平均成分,说明钎料中的C、Cr向钢基体有所扩散,而部分Fe元素也扩散到了钎料中,靠近基体界面处生成了化学冶金结合的带状Ni基固溶体。

钎料的组织如图5(b)所示,B点处成分见表2,判断为固溶Cu、Cr等的Ni基固溶体;C点成分见表2,可知Ni、Si含量很高,判断为Ni31Si12。另外,对D点黑色的块状化合物进行测试可以知道(见表2),块状化合物为Cr7C3。分析认为,钎料冷却过程应分为凝固过程和固态相变两个部分。复合钎料以亚共晶方式凝固,随着温度的降低,钎料熔体首先发生的是初生富Cu相α-Ni的析出,结合Cu-Cr、Cu-C相图可知[13],Cr、C在Cu中的溶解度非常低,导致Cr、C、Si原子向残余液相中的扩散;Ni、Si、Cr、C等原子的扩散使残余液相成分接近共晶成分,此时合金熔体中将发生共晶反应直至凝固过程结束,最终形成了先析出树枝晶α-Ni和枝晶间Ni31Si12、Cr7C3的共晶组织。仔细观察图5(a)和(b)可以看出,黑色的颗粒Cr7C3碳化物几乎全部在Ni31Si12内部分布,而在Ni基固溶体中几乎没有,进一步证明了上述凝固过程。总之,添加的Cu-P-Sn比例较低,全部溶解进入钎料中,形成了Ni基固溶体,P、Sn的含量由于非常低而未能测到。Ni31Si12为复杂六方晶体结构[14-15]。结合X射线衍射结果可以知道,Cr7C3主要分布在钎料中,Cr3C2主要分布在金刚石与钎料界面处。

从Ni-P、Cu-P相图可以知道,添加少量的P可使Cu、Ni基合金的熔点有较大的下降,但钎料中含有过多的P元素容易增加钎料的脆性,不适应工具磨削过程中可能受到的较大的冲击载荷,而通过在Ni-Cr钎料中添加5%的Cu-P-Sn合金,适当的P含量能够较好的调控钎料的熔点、硬度、强度等性能。此外,由Cu-Ni、Ni-P、Ni-Sn相图[13]可知,Cu、Ni能无限固溶,Ni与P、Sn之间存在共晶反应,并且由于Ni与P、Sn之间的结合能大于Cu与P、Sn之间的结合能,从而也能使Ni基钎料的熔点下降。所以,通过调控Ni基合金与Cu基合金的比例,优化钎料最佳的成分,进而调控钎料的熔点、硬度、强度等性能,满足不同工具的加工要求。

图5 钎料与钢基体界面及钎料显微组织Fig.5 Microstructures of interface between brazing alloy and steel:(a)Interface microstructure of filler alloy and steel matrix;(b)Microstructure of filler alloy

表2 图5钎料中EDS选区成分分析Table 2 EDS analysis results of zones in Fig.5

2.4钎焊层的硬度分析

为使磨粒实时出露,在烧结工具中经常利用胎体弱化专门降低钎料的硬度、强度等[16],同样,钎焊金刚石工具的钎焊层的显微硬度也会影响金刚石的出露,其显微硬度分布如图6所示。由图6可以看出,添加5%Cu-P-Sn合金粉末的Ni-Cr合金作为钎料钎焊金刚石时,钎焊层的硬度分布比较均匀,硬度基本在620~740HV0.3之间,且在钎焊层和钢基体的界面结合处硬度逐渐降低,形成了较好的梯度过渡。且在复合钎料中,由于Ni、Cr元素含量比例下降,与Ni-Cr合金钎料直接钎焊金刚石时的钎焊层硬度相比有明显降低,这有利于金刚石磨粒在磨削过程中的实时出露。另外,钎料强度和熔点的降低还有利于降低金刚石的残余应力。

图6 钎焊层硬度分布Fig.6 Hardness distribution of brazing layer

3 结论

1)采用添加不同含量Cu-P-Sn的Ni-Cr-B-Si组成复合钎料进行金刚石的钎焊,能够调控钎焊温度、改善钎料性能,降低金刚石焊后的热损伤。

2)采用添加5%Cu-P-Sn的镍基复合钎料钎焊金刚石,金刚石的表面形成一薄层有序的碳化物,与Ni-Cr-B-Si钎料的钎焊结果相比,碳化物数量明显下降。

3)复合钎料钎焊层组织为枝晶Ni基固溶体分布和枝晶间Ni31Si12、Cr7C3等化合物,其硬度值为620~740HV 0.3,较Ni-Cr-B-Si钎料的有所降低,有利于降低金刚石的残余应力,便于磨粒出露。

REFERENCES

[1] WU Mao,CAO Che-Zheng,Rafi-ud-din,HE Xin-bo,QU Xuan-hui.Brazing diamond/Cu composite to alumina using reactive Ag-Cu-Ti alloy[J].Transactions of Nonferrous Metals Society of China,2013,23(6):1701-1708.

[2] 王美娟,王日初,彭超群,冯艳,张纯.固结磨粒金刚石线锯的研究进展[J].中国有色金属学报,2013,23(5):1368-1379. WANG Mei-juan,WANG Ri-chu,PENG Chao-qun,FENG Yan,ZHANG Chun.Research progress on fixed diamond wire saw[J]. The Chinese Journal of Nonferrous Metals,2013,23(5):1368-1379.

[3] DUAN Duan-zhi,XIAO Bing,WANG Wei,ZHANG Zi-yu,WANGBo,HANPeng,DINGXiao-yang.Interface characteristics and performance of pre-brazed diamond grains withNi-Crcompositealloy[J].JournalofAlloysand Compounds,2015,644:626-631.

[4]MA Bo-jiang,LIAN Feng.Study on the use of CuSnTi brazing alloy for induction brazing of diamond grits surface-treated by direct current plasma chemical vapor deposition[J].International Journal of Refractory Metals and Hard Materials,2013,41:339-344.

[5] 卢金斌,徐九华.真空钎焊金刚石界面碳化物的形貌[J].中国有色金属学报,2007,17(7):1143-1148. LU Jin-bin,XU Jiu-hua.Morphology of carbide on diamond interfacebyvacuumbrazing[J].TheChineseJournalof Nonferrous Metals,2007,17(7):1143-1148.

[6] 卢金斌,汤峰,孟普,王志新.Ni-Cr合金真空钎焊金刚石的热损伤分析[J].焊接学报,2010,31(8):25-28. LU Jin-bin,TANG Feng,MENG Pu,WANG Zhi-xin.Thermal damage analysis of vacuum brazing diamond with Ni-Cr alloy[J]. Transactions of the China Welding Institution,2010,31(8):25-28.

[7] 郑炜,黄国钦,徐西鹏.高温钎焊过程中 Ni-Cr合金对金刚石磨粒静压强度的影响[J].金刚石与磨料磨具工程,2014,34(3):39-42. ZHENG Wei,HUANG Guo-qin,XU Xi-peng.Influences of Ni-Cr alloy on static compressive strength of diamond grains in high temperature brazing[J].Diamond&Abrasives Engineering,2014,34(3):39-42.

[8] CHEN Yan,FU Yu-can,SU Hong-hua,XU Jiu-hua,XU Hong-jun.The effects of solder alloys on the morphologies and mechanical properties of brazed diamond grits[J].International Journal of Refractory Metals and Hard Materials,2014,42:23-29.

[9] DUAN Duan-zhi,XIAO Bing,WANG Bo,HAN Peng,LI Wen-jie,XIA Si-wei.Microstructure and mechanical properties of pre-brazed diamond abrasive grains using Cu-Sn-Ti alloy[J]. International Journal of Refractory Metals and Hard Materials,2015,48:427-432.

[10]陈燕,徐鸿钧,傅玉灿,苏宏华.Ni-Cr合金真空钎焊金刚石的表面石墨化[J].焊接学报,2009,30(9):21-24. CHEN Yan,XU Hong-jun,FU Yu-can,SU Hong-hua.Surface graphitization on brazed diamond with Ni-Cr alloy in vacuum brazing[J].Transactions of the China Welding Institution,2009,30(9):21-24.

[11]赵彬,贺亚勋,卢金斌,赵鹏,张理想.添加Cu粉对Ni-Cr合金真空钎焊金刚石磨粒界面组织的影响[J].中原工学院学报,2014,25(3):29-32. ZHAO Bin,HE Ya-xun,LU Jin-bin,ZHAO Peng,ZHANG Li-xiang.Effect of microstructure of vacuum brazing diamondabrasive with Ni-Cr alloy added copper powder[J].Journal of Zhongyuan University of Technology,2014,25(3):29-32.

[12]张启运,庄鸿寿.钎焊手册[M].北京:机械工业出版社,2008:108-110. ZHANG Qi-yun,ZHUANG Hong-shou.Brazing and soldering manual[M].Beijing:China Machine Press,2008:108-110.

[13]虞觉奇,易文质,陈邦迪.二元合金状态图集[M].上海:上海科学技术出版社,1984:574. YU Jue-qi,YI Wen-zhi,CHEN Bang-di.Handbooks of binary alloy phase diagrams[M].Shanghai:Shanghai Scientific Press,1984:574.

[14]贾磊.CuNiSi合金近平衡相变过程与导电机制研究[D].西安:西安理工大学,2009:25-30. JIA Lei.Near-equilibrium phase transformation process and electric conduction mechanism of Cu-Ni-Si alloys[D].Xi'an: Xi'an University of Technology,2009:25-30.

[15]柳瑞清,杨胜利,王刚,廖钰敏,钟强强.Si对Cu-7.5Ni-5Sn合金铸态组织的影响[J].特种铸造及有色合金,2014,34(3):237-240. LIU Rui-qing,YANG Sheng-li,WANG Gang,LIAO Yu-min,ZHONG Qiang-qiang.Effect of Si on the as-cast microstructure of Cu-7.5Ni-5Sn alloy[J].Special Casting&Nonferrous Alloys,2014,34(3):237-240.

[16]宋月清,甘长炎,夏志华,袁冠森,李永良.金刚石工具胎体性能的弱化问题研究[J].人工晶体学报,1998,27(4):368-372. SONG Yue-qing,GANChang-yan,XIA Zhi-hua,YUAN Guan-liang,LI Yong-liang.Study on the weakening of the diamond tool matrix performance[J].Journal of Synthetic Crystals,1998,27(4):368-372.

(编辑李艳红)

Vacuum brazing diamond with Ni-Cr-B-Si+Cu-P-Sn composite filler metal

LU Jin-bin1,HE Ya-xun2,ZHANG Wang-xi2,LIU Lei2,LI Hua1

(1.School of Mechanical Engineering,Suzhou University of Science and Technology,Suzhou 215009,China;2.School of Materials and Chemical Engineering,Zhongyuan University of Technology,Zhengzhou 450007,China)

A series of new composite brazing fillers metal were got by adding 3%,5%or 7%(mass fraction)Cu-P-Sn in the primary brazing filler metal Ni-Cr-B-Si,respectively,then,they were used to braze diamond particles.The interface morphology of diamond carbide and the microstructure of brazing filler metal were tested by SEM,EDS and XRD.The results show that,when the composite brazing filler metal containing 5%Cu-P-Sn alloy,the carbide on the surface of the diamond is more regular and less with brazing temperature decreases,which decreases the thermal damage to the diamond.In the brazing filler alloy,the microstructures,such as dentrite included solid solution of Ni with some carbides like Ni31Si12and Cr7C3,are formed.As the added component,Cu-P-Sn at different proportions can be dissolved into the primary brazing filler Ni-Cr-B-Si in large degree,which can adjust the properties of the filler and reduce the heat damage to the diamond.

vacuum brazing;diamond;Ni-Cr-B-Si;Cu-P-Sn

Project(SKLABFMT201003)supported by Fund of State Key Laboratory of Advanced Brazing Filler Metals and Technology,China;Project(122106000051)supported by Henan Province Science and Technology Cooperation Project,China;Project(XKZ201501)supported by Fund Projects of Suzhou University of Science and Technology,China

date:2015-07-22;Accepted date:2015-12-16

LU Jin-bin;Tel:+86-18551173493;E-mail:ljbjohn@163.com

TG454

A

1004-0609(2016)-03-0610-06

新型钎焊材料国家重点实验室开放课题资助项目(SKLABFMT201003);河南省省院科技合作项目(122106000051);苏州科技学院校基金资助项目(XKZ201501)

2015-07-22;

2015-12-16

卢金斌,副教授,博士;电话:18551173493;E-mail:ljbjohn@163.com