热处理制度对含Yb航空铝合金电化学腐蚀行为的影响

孙擎擎,陈康华,陈启元(.中南大学 化学化工学院,长沙 40083;.中南大学 粉末冶金国家重点实验室,长沙 40083)

结构材料

热处理制度对含Yb航空铝合金电化学腐蚀行为的影响

孙擎擎1,2,陈康华2,陈启元1

(1.中南大学 化学化工学院,长沙 410083;2.中南大学 粉末冶金国家重点实验室,长沙 410083)

采用开路电位-时间曲线以及循环极化曲线研究了不同时效制度对Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金(质量分数,%)在10 mmol/L NaCl+0.1mol/L Na2SO4溶液中的电化学腐蚀性能的影响。结果表明:不同时效耐局部腐蚀与应力腐蚀的能力由强至弱的顺序依次为T76+T6、T77、T76、T6。结合硬度和电导率测试发现,与常规T77相比,过时效再时效T76+T6处理的铝合金同时具备更优异的耐蚀和强度性能。并系统讨论了点蚀电位(φpit)、自腐蚀电位(φcorr)、再钝化电位(φrep)以及电位差值(φrep-φcorr,φpit-φcorr,φpit-φrep)作为腐蚀判据的可行性和局限性。

铝合金;热处理;电化学腐蚀

Al-Zn-Mg-Cu系超高强铝合金(7000系铝合金)被广泛用于航空航天领域,是极为关键的一类轻质高强结构材料[1]。然而,由于合金的成分和组织,7000系铝合金容易发生点蚀、晶间腐蚀、剥落腐蚀以及应力腐蚀开裂的问题一直没有得到很好地解决[1-3]。

回顾80多年的发展历程,热处理的研发和微合金化的探索对Al-Zn-Mg-Cu系超高强铝合金腐蚀性能的提升起到关键作用。Al-Zn-Mg-Cu系合金为时效强化型合金,其中峰时效T6可获取最高的强度和硬度指标。但T6态合金由于晶界析出相的连续分布导致合金易发生应力腐蚀开裂。过时效T7可以改善晶界析出相的分布,从而改善腐蚀性能,但是以强度10%~15%的下降为代价。回归再时效RRAT77,通过高温短时回归,既保有了过时效态断续的晶界析出相分布特征,且在再时效处理中重新析出晶内细小强化相,因此可同时获得较高的强度和较优的耐腐蚀能力。但T77制度的短时回归工艺不利于飞机用铝合金厚板的处理,受热不均容易产生内应力,从而给飞行安全埋下隐患[4-6]。

微合金化是指在主合金元素Al-Zn-Mg-Cu的基础上,通过添加微量的Mn、Cr、Zr等元素,形成铝化物弥散相,抑制再结晶,保持形变回复组织的小角度晶界特征,从而实现对强度、韧性和腐蚀性能的改善。添加Zr已经实现了商业化,但单独添加Zr形成的Al3Zr弥散相只能抑制部分再结晶,故而合金仍旧具有较高的应力腐蚀敏感性。近年来,稀土元素(Rare earth,RE)作为微合金化添加剂逐渐成为一个研究热点。Sc的抑制再结晶作用好于Zr的,主要是通过Al3Sc弥散相的形成抑制再结晶,是目前抑制再结晶效果最好的稀土元素之一[7]。而且,复合添加Zr、Sc可以形成更稳定的Al3(Sc,Zr)弥散相,因此能更大程度上保持了抗再结晶效应和强化效应[8]。但由于Sc的价格昂贵,难以广泛应用。因此,人们一直致力于寻找与钪性能类似但价格便宜的稀土元素来替代Sc。Er[9]、Y[10]、Yb[11]以及Ce[12]等稀土元素由于可部分替代Sc形成Al3(RE,Zr)弥散相,相关研究已经被大量报道。

前期工作[13-15]表明,Cr、Yb在Al-Zn-Mg-Cu-Zr合金中的复合添加可形成细小的(Zr,Yb)Cr2(Al,Zr,Zn,Mg,Cu)20球形弥散相,通过对位错和亚晶界的钉扎作用,大大抑制了再结晶,为完全抑制再结晶组织,从而极大地改善了Al-Zn-Mg-Cu-Zr合金的抗局部腐蚀和应力腐蚀性能。但该工作的研究对象由于Zn含量(8.6%,质量分数)较高的缘故,耐蚀性能一般。为了进一步提升耐腐蚀性能,本文作者选取含较低Zn含量的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb(质量分数,%)合金为研究对象,在传统高温短时T77工艺的基础上,通过扩大回归时间窗口、降低回归温度,以期获得更利于厚板处理且性能上不亚于T77的热处理制度。同时,也研究和比较了峰时效T6和过时效T76对 Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金腐蚀性能的影响。

1 实验

待研究材料为实验室自配,其组成为Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb。熔铸材料为高纯Al、高纯Mg、高纯Zn和Al-Cu二元合金,熔铸温度为700~740℃,采用C2Cl6精炼之后浇模。待铸锭冷却后,在460℃下均匀化24 h,随后在420℃下热挤压,挤压比为9。固溶制度为升温1h至480℃后保温0.5 h,然后进行时效处理。时效制度有峰时效T6(120℃,24 h,空冷),二级时效T76(120℃,24 h,空冷+160℃,8 h,水冷),回归再时效T77(120℃,24 h,空冷+180℃,0.5 h,水冷+120℃,24 h,空冷)以及过时效再时效 T76+T6(120℃,24 h,空冷+160℃,8 h,水冷+120℃,24 h,空冷)。采用线切割机加工成15 mm×15 mm×8 mm的样品,打磨(依次用400号、800号、2000号的金相砂纸),氧化铝粉抛光,超声清洗(依次为去离子水、乙醇、去离子水),冷风吹干待用。

采用上海辰华公司生产的CHI 660C型电化学工作站测量开路电位-时间曲线 (Open circuit potential,OCP)和循环极化曲线 (Cyclic polarization curve)。试样的电化学测试采取三电极体系,试样本身为工作电极,对电极为Pt片电极,饱和甘汞电极(SCE)为参比电极。将工作电极放入特制腐蚀电极槽中,该电极槽可以确保电极裸露面积为0.5 cm2。为了获得明显的点蚀电位,电化学测试介质为10 mmol/L NaCl+0.1mol/L Na2SO4溶液。当实验温度为25℃,实验前浸泡时间为3600 s。测试开路电位后,进行循环极化测试,扫描电位范围为-1.0~-0.2VSCE,从阴极起扫,扫描速率为1 mV/s。所有的电化学测试均在法拉第电笼中进行。

使用上海材料试验机厂生产的HBRVU-187.5型布洛维光学硬度计对试验样品进行硬度测试,直径为5 mm的钢球压头,加载压力为613 N,采用25倍工具显微镜测量压痕对角线长度。每个试样测3个点,取其平均,通过查表获得布氏硬度值。

2 结果

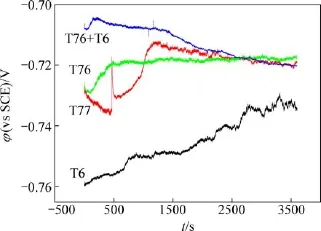

2.1开路电位-时间曲线

图1所示为不同时效制度下的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的开路电位-时间曲线。T6的OCP最负,与其余时效制度存在明显差异,说明其腐蚀敏感性最大。其余几种时效制度在1000 s以内的排序为:T76+T6>T76>T77,浸泡2000 s以后三者趋于接近。从OCP曲线可以初步判断,不同时效处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的腐蚀敏感度的由大到小的顺序依次为:T76+T6、T76、T77、T6。这与Al-6.2Zn-2.3Mg-2.3Cu合金的结果一致[16]。

图1 不同时效制度处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金在10 mmol/L NaCl+0.1mol/L Na2SO4溶液中的开路电位时间曲线Fig.1 OCP curvesof Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb alloy in 10 mmol/L NaCl+0.1 mol/L Na2SO4as function of ageing process

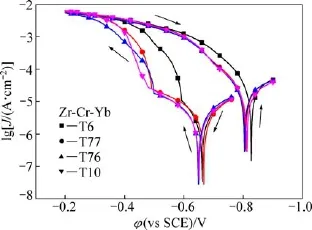

2.2循环极化曲线

图2所示为不同时效制度处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金在10 mmol/L NaCl+ 0.1mol/L Na2SO4溶液中的循环极化曲线。从阴极起扫,到阳极扫描终止电位后继续回扫,出现了滞后回路,说明合金对局部腐蚀的敏感。

从循环极化曲线上,可以获取自腐蚀电位φcorr、自腐蚀电流密度Jcorr和Jrep、线性极化电阻Rcorr和Rrep、再钝化电位Rrep以及点蚀电位φpit等参数。相关的参数列于表1。T6、T77、T76、T76+T6处理的铝合金的自腐蚀电流密度Jcorr和Jrep逐渐减小,线性极化电阻

Rcorr和Rrep逐渐增大,说明不同热处理铝合金的腐蚀速率从大到小的顺序依次为:T6、T77、T76、T76+T6。点蚀电位变化也说明了上述趋势。

表1 循环极化曲线的参数Table 1 Parameters of cyclic polarization curves

图2 不同时效制度处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金在10 mmol/L NaCl+0.1 mol/L Na2SO4溶液中的循环极化曲线Fig.2 Cyclic polarization curves of Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb alloy in 10 mmol/L NaCl+0.1 mol/L Na2SO4as function of ageing process

3 讨论

选取10 mmol/L NaCl+0.1mol/L Na2SO4溶液作为电介质的目的是为了获取明显的点蚀电位。点蚀电位是极化曲线上最重要的参数之一,反映了点蚀的难易程度。对于7000系铝合金而言,晶间腐蚀其实就是晶界上η相(阳极相)的点蚀导通。晶间腐蚀发展到一定程度,在外加应力或内应力作用下沿晶断裂,即为应力腐蚀开裂。因此,获取点蚀电位参数非常重要。然而,在7000系铝合金的电化学研究中往往观察不到点蚀电位,原因如下:1)腐蚀溶液未除氧。阴极极化程度在未通氮气的情况下会很小,根据混合电位原理,自腐蚀电位必然向阳极方向移动,以至与点蚀电位完全重合;2)扫描速度太快。一般而言,在未除氧的3.5%NaCl(质量分数)溶液中,欲观察到明显的点蚀电位,扫速须低于0.1 mV/s;3)电化学电介质溶液过于剧烈。如选择比常规3.5%NaCl溶液更具侵蚀性的晶间腐蚀溶液和剥落腐蚀溶液。另外,选择通氮的3.5% NaCl溶液虽然能够得到点蚀电位,但获取的待研究合金的点蚀电位的差异不大;选择较小扫描速度虽也能够获取点蚀电位,但一个循环极化曲线动辄需要10 h,必然会丧失电化学表征快速简便的优点。综上,选取0.1 mol/L Na2SO4溶液为支持电解质,添加微量氯离子作为腐蚀介质,并以较快的扫描速度(1 mV/s)获取明显且有较大区分度的点蚀电位的方法是个相对不错的选择。

从表1可知,T6态合金对应的点蚀电位为-0.592 VSCE,多级时效态合金点蚀电位发生不同程度的负移,如T77、T76、T76+T6态合金对应的点蚀电位分别为-0.492 VSCE、-0.497 VSCE、-0.477 VSCE。这说明不同过时效和回归再时效具有相似的耐点蚀能力,而过时效再时效T76+T6具备相对最优的耐点蚀性能。

自腐蚀电位φcorr也是一个重要参数。本领域很多文献中把自腐蚀电位和自腐蚀电流密度作为评价合金腐蚀速率的判据,并指出自腐蚀电位越负,铝合金越易发生腐蚀。这是不对的。实际上,与平衡电位不同(阴阳极反应为同一个反应的正逆两个方向,交换电流为0时对应的电位为平衡电位),自腐蚀电位是一个混合电位(阴阳极反应为两个完全不同的反应,净电流为0时对应的电位为自腐蚀电位),并不是一个热力学参数,因此无法作为评判腐蚀敏感性的依据。自腐蚀电位在铝合金腐蚀领域只能作为一个经验判据,即由于氯离子等的入侵,裸露的Al基体越多,致使自腐蚀电位越负。须知,经验判据的应用条件是有限的,例如在10 mmol/L NaCl+0.1 mol/L Na2SO4溶液中便无法应用。从表1的自腐蚀电位变化趋势判定得到的耐腐蚀顺序与其他参数的结论完全不同。再钝化电位与自腐蚀电位类似,也是一个混合电位。

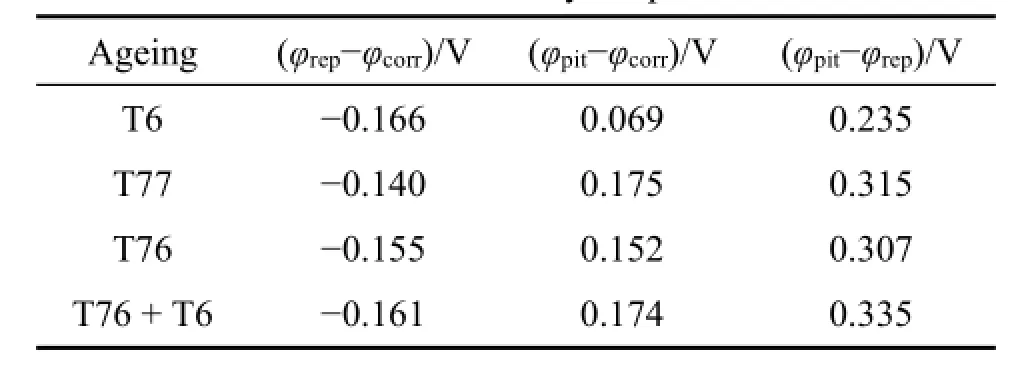

电位的差值可以作为评判局部腐蚀的重要参数。表2所列为一些电位差值。其中φrep-φcorr被认为反应了合金的再钝化能力,该值越大说明合金再钝化能力越小,越易于发生局部腐蚀。虽然ROSEN等[17]早在1992年即指出该判据可能存在的局限性,但该判据长期以来仍被一些学者引用。本文作者尚未发表的研究结果表明:φrep-φcorr的值是随着局部腐蚀的发展(通过改变温度、氯离子浓度、扫速、正扫终止电位等手段)先减少后增加,进一步证明该判据的局限性。表2中φrep-φcorr亦说明了这一点。φpit-φcorr与φpit均反应了合金的钝化能力,即点蚀发生的难易程度,且二者揭示的趋势完全一致。φpit-φrep作为局部腐蚀判据也曾引发争议,但其可靠性一再得以证实[18-20]。因此,表2中的数据表明不同时效态的 Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金耐局部腐蚀发展的能力由强至弱的顺序依次为T76+T6、T77、T76、T6。

表2 循环极化曲线的电位差值Table 2 Potential differences of cyclic polarization curves

不同热处理的7150铝合金的电化学参数与应力腐蚀敏感性的关系已经得到确认,发现第二点蚀电位(φpit,2)及其对应电位差值(φpit,2-φcorr、φpit,2-φrep)与应力腐蚀性能随时效的变化趋势完全一致。这是因为第二点蚀电位(φpit,2)和应力腐蚀敏感性均与晶界析出相的分布直接相关[21]。点蚀电位的影响因素很多,如晶内细小析出相、未溶相以及晶界析出相等。其中,未溶相受不同时效制度的影响可以忽略不计。本工作中,在合金的极化曲线上只发现一个点蚀电位。该电位必然与晶内析出相和晶界析出相的组成与分布有关。对于完全抑制再结晶组织的 Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金,晶界相对于7150铝合金更多更致密,且呈小角度晶界特征分布,故晶界析出相对点蚀电位影响应该更大。因此,推断表1中的点蚀电位与表2中的电位差值(φpit-φcorr、φpit-φrep)随时效制度的变化趋势与耐应力腐蚀能力的变化一致。基于以上分析,Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的耐应力腐蚀性能为:T76+T6的最好,T77的和T76的次之,T6的最差。

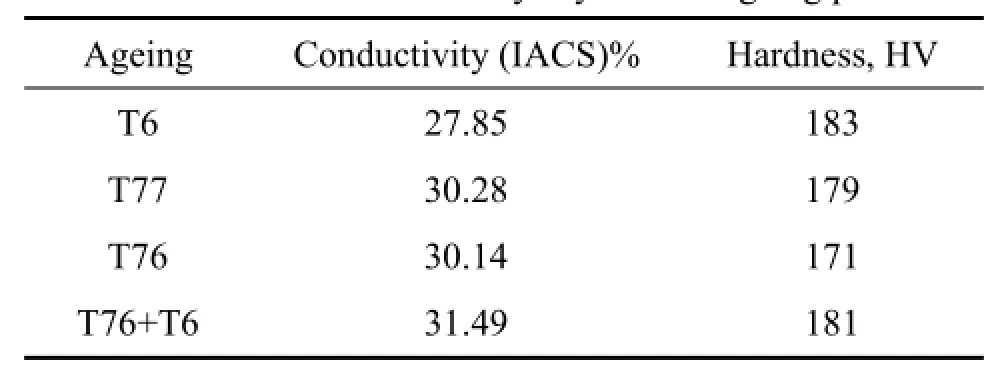

对7000系超高强铝合金而言,腐蚀性能与强度性质往往呈负相关。以上分析可知过时效再时效T76+ T6处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金具备最佳的耐局部腐蚀能力和耐应力腐蚀能力,且其二级时效低温长时的特点非常适合于铝合金厚板的处理。为进一步评判该新型三级时效制度的可行性,对样品进行电导率和布氏硬度的测量,结果列于表3。电导率随时效制度的变化趋势基本与耐蚀性能随时效的变化趋势一致,证明电导率作为衡量7000系铝合金的抗应力腐蚀能力的一种经验标准非常可靠。显然,与峰时效相比,过时效T76的硬度下降最多,这是由于晶内析出相粗化的缘故[22]。与回归再时效T77相比,过时效再时效T76+T6的硬度稍高。这说明,相对常规 T77而言,该新型三级时效制度处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金同时具有更优异的耐蚀性和更高的强度。这与Al-6.2Zn-2.3Mg-2.3Cu合金的结果一致[16]。

表3 Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的硬度和电导率Table 3 Hardness and conductivity of Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb alloys by various ageing processes

对7000系合金而言,晶界析出主导腐蚀和断裂。晶界析出相(η相)的形态和分布随热处理发生变化,进而导致腐蚀性能的差异。图3所示为不同时效处理的7150铝合金(成分为Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr)的TEM像:T6态的η相呈连续分布;T77和T76态呈断续分布;T76+T6态的η相进一步断续。这对于Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金也是适用的[16]。但需要注意的是,Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的亚晶受弥散相的钉扎并未长大,因此其峰时效T6态的η相即呈断续分布[14]。故而多级时效态合金的腐蚀性能提升归因于η相的更进一步的粗化和断续分布。晶内析出主导强度。图3(a)所示晶内析出相最为细小,故T6态合金强度最大。过时效T76晶内析出相的粗化最严重,其强度最低。与过时效再时效T76+T6态相比,T77态的晶内析出相略微粗大,故其强度比较接近,且T76+T6态的强度稍高。

图3 不同时效状态下7150合金的TEM像[16]Fig.3 TEM images of 7150 alloys by different aging processes[16]:(a)T6;(b)T77;(c)T76;(d)T76+T6

4 结论

1)电化学表征表明不同时效处理的Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金的耐局部腐蚀能力由强至弱的顺序依次为:T76+T6、T77、T76、T6。利用点蚀电位(φpit)、电位差值(φpit-φcorr、φpit-φrep)以及电导率数据,推断Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金耐应力腐蚀开裂性能依次为:T76+T6、T77、T76、T6。

2)与高温短时回归处理的T77相比,过时效再时效T76+T6处理的铝合金同时具备更好的耐蚀性和更优异的强度。这是由于晶界析出相的进一步粗化和断续分布,而晶内析出相更为细小所致。

3)在10 mmol/L NaCl+0.1 mol/L Na2SO4溶液中,自腐蚀电位φcorr、再钝化电位φrep以及二者差值无法作为评判Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb合金局部腐蚀的判据;φpit-φcorr与φpit-φrep分别作为表征局部腐蚀发生与发展难易程度的判据非常可靠。

REFERENCES

[1]DURSUN T,SOUTIS C.Recent developments in advanced aircraft aluminium alloys[J].Materials&Design,2014,56:862-871.

[2]FANG H,CHAO H,CHEN K.Effect of recrystallization on intergranularfractureandcorrosionof Al-Zn-Mg-Cu-Zr alloy[J].Journal ofAlloys and Compounds,2015,622:166-173.

[3] ROUT P K,GHOSH M M,GHOSH K S.Improvement of stress corrosion cracking(SCC)resistance of a 7150 Al-Zn-Mg-Cu alloybyretrogressionandreageing(RRA)treatment[J]. Advanced Materials Research,2014,984:529-535.

[4] PENG G S,CHEN K H,CHEN S Y,FANG H C.Influence of dual-RRAtemperontheexfoliationcorrosionand electrochemical behavior of Al-Zn-Mg-Cu alloy[J].Materials and Corrosion,2013,64(4):284-289.

[5] MARLAUD T,MALKI B,HENON C,DESCHAMPS A,BAROUXB.Relationshipbetweenalloycomposition,microstructure and exfoliation corrosion in Al-Zn-Mg-Cu alloys[J].Corrosion Science,2011,53(10):3139-3149.

[6] ANDREATTA F,TERRYN H,de WIT J.Corrosion behaviour of different tempers of AA7075 aluminium alloy[J].Electrochimica Acta,2004,49(17):2851-2862.

[7] SUH D W,LEE S Y,LEE K H,LIM S K,OH K H. Microstructural evolution of Al-Zn-Mg-Cu-(Sc)alloy during hot extrusion and heat treatments[J].Journal of Materials Processing Technology,2004,155:1330-1336.

[8] DENG Y,YIN Z,ZHAO K,DUAN J,HU J,HE Z.Effects of Sc and Zr microalloying additions and aging time at 120℃ on the corrosion behaviourof an Al-Zn-Mgalloy[J].Corrosion Science,2012,65:288-298.

[9]FANG H,CHAO H,CHEN K.Effect of recrystallization on intergranularfractureandcorrosionof Al-Zn-Mg-Cu-Zr alloy[J].Journal ofAlloys and Compounds,2015,622:166-173.

[10]LI B,WANG H,JIE J,WEI Z.Effects of yttrium and heat treatment on the microstructure and tensile properties of Al-7.5 Si-0.5Mgalloy[J].Materials&Design,2011,32(3):1617-1622.

[11]VAN DALEN M E,GYGER T,DUNAND D C,SEIDMAN D N. EffectsofYbandZrmicroalloyingadditionsonthe microstructureand mechanicalpropertiesof dilute Al-Sc alloys[J].Acta Materialia,2011,59(20):7615-7626.

[12]XIAO D,WANG J,DING D,YANG H.Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J].Journal of Alloys and Compounds,2003,352(1):84-88.

[13]PENG G,CHEN K,FANG H,CHEN S.Effect of Cr and Yb additions on microstructure and properties of low copper Al-Zn-Mg-Cu-Zr alloy[J].Materials&Design,2012,36:279-283.

[14]FANG H,CHEN K,CHEN X,CHAO H,PENG G.Effect of Cr,Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J].Corrosion Science,2009,51(12):2872-2877.

[15]CHEN K,FANG H C,ZHANG Z,CHEN X,LIU G.Effect of of Yb,Cr and Zr additions on recrystallization and corrosion resistance of Al-Zn-Mg-Cu alloys[J].Materials Science and Engineering A,2008,497(1):426-431.

[16]孙擎擎,董朋轩,孙睿吉,陈启元,陈康华.时效制度对挤压Al-6.2Zn-2.3Mg-2.3Cu铝合金电化学腐蚀性能的影响[J].中国有色金属学报,2015,25(4):866-874. SUN Qing-qing,DONG Peng-xuan,SUN Rui-ji,CHEN Qi-yuan,CHEN Kang-hua.Effect of ageing process on electrochemical corrosion property of Al-6.2Zn-2.3Mg-2.3Cu aluminium alloy[J]. The Chinese Journal of Nonferrous Metals,2015,25(4):866-874.

[17]ROSENE,SILVERMAND.Corrosionpredictionfrom polarization scans using an artificial neural network integrated with an expert system[J].Corrosion,1992,48(9):734-745.

[18]WILDE B,WILLIAMS E.The use of current/voltage curves for the study of localized corrosion and passivity breakdown on stainless steels in chloride media[J].Electrochimica acta,1971,16(11):1971-1985.

[19]NILSEN N,BARDAL E.Short duration tests and a new criterion for characterization of pitting resistance of Al alloys[J]. Corrosion Science,1977,17(8):635-646.

[20]TRUEBA M,TRASATTI S P.Study of Al alloy corrosion in neutralNaClbythepittingscantechnique[J].Materials Chemistry and Physics,2010,121(3):523-533.

[21]MENG Q,FRANKEL G.Effect of Cu content on corrosion behavior of 7xxx series aluminum alloys[J].Journal of the Electrochemical Society,2004,151(5):271-283.

[22]LI J F,PENG Z W,LI C X,JIA Z Q,CHEN W J,ZHENG Z Q. Mechanical properties,corrosion behaviors and microstructures of 7075 aluminium alloy with various aging treatments[J]. Transactions of Nonferrous Metals Society of China,2008,18(4):755-762.

(编辑王超)

Influence of heat treatments on electrochemical corrosion behaviours of aircraftAl alloy with Yb micro-alloy

SUN Qing-qing1,2,CHEN Kang-hua2,CHEN Qi-yuan1

(1.School of Chemistry and Chemical Engineering,Central South University,Changsha 410083,China;2.State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

The effects of heat treatments on electrochemical corrosion behaviours of Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb alloy(mass fraction,%)in 10 mmol/L NaCl+0.1mol/L Na2SO4solution were investigated by open circuit potential and cyclic polarization curve.The results show that the localized corrosion and stress cracking corrosion resistance of various alloys with different ageing processes is in the following order:T76+T6>T77≈T76>T6.Together with the results of hardness and conductivity characterization,it can be found that,compared to those of the conventional T77 ageing,the novel three-step ageing T76+T6 shows the combination of better corrosion resistance and higher strength property.In addition,the suitability and limitations of using pitting potential(φpit),corrosion potential(φcorr),repassivation potential(φrep)and potential differences(φrep-φcorr,φpit-φcorr,φpit-φrep)as the corrosion criteria were discussed in detail.

Al-6.2Zn-2.3Mg-2.3Cu-0.16Zr-0.18Cr-0.3Yb alloy;heat treatment;electrochemical corrosion

Project(51134007)supported by the Key Project of National Natural Science Foundation of China;Projects(2012CB619502,2010CB731701)supported by the National Basic Research Program of China;Project (51201186)supported by the National Natural Science Foundation of China;Project(51327902)supported by the Major Research Equipment Development

date:2015-05-29;Accepted date:2015-12-22

CHEN Qi-yuan;Tel:+86-731-88830714;E-mail:cqy@csu.edu.cn

O646.6

A

1004-0609(2016)-03-0479-07

国家自然科学基金重点项目(51134007);国家重点基础研究计划资助项目(2012CB619502,2010CB731701);国家自然科学基金资助项目(51201186);国家重大科研仪器设备研制专项(51327902)

2015-05-29;

2015-12-22

陈启元,教授,博士;电话:0731-88830714;E-mail:cqy@csu.edu.cn