减量化原则在稀土Y型分子筛改性过程节水减排中的应用

袁曙辉 彭军

摘 要:文章通过分析分子筛改性过程水资源消耗情况,运用减量化技术优化生产工艺,实现源头削减,提高资源利用效率,减少外排含氨氮污水量;改善过程品质,降低过程损失,进一步提高产品收率,实现装置清洁化生产。

关键词:分子筛改性过程;节水减排;改造;减量化

中图分类号:TE624 文献标识码:A 文章编号:1006-8937(2016)21-0039-02

1 概 述

稀土Y型分子筛是催化裂化催化剂重要的活性组分。稀土Y型分子筛改性过程包括NaY分子筛稀土离子交换、过滤、焙烧等改性工序。稀土Y型分子筛改性生产过程中耗水量大,产生的外排污水量也大[1]。改性过程水资源消耗主要包括洗涤用水、调配用水、干粉和滤饼打浆用水及洗涤塔喷淋补充用水等,其中洗涤用水占60%以上。分子筛改性过程中外排污水在25 m3/t左右,外排污水中氨氮平均含量在5 000 ppm左右,处理成本高;此外,外排污水仍带有一定量的有效组分没有回收利用,影响产品收率,因此对于稀土Y型分子筛改性生产来说,迫切需要提高水资源的综合利用率,以减少外排污水量,减轻后续环保压力。

减量化是指通过适当的方法和手段尽可能减少废弃物的产生和污染排放的过程,要求用较少的原料和能源投入来达到既定的生产目的或消费目的,从源头上节约资源和减少污染,是防止和减少污染最重要的途径[2]。运用减量化原则,技术上通过全面分析分子筛改性过程水资源消耗情况,进而优化生产工艺,不断提高资源利用效率,减少外排含氨氮污水量;管理上,车间通过优化岗位操作,提高过程效率,有效降低过程损失,进一步提高产品收率,从而实现节水减排。

2 应用方法

2.1 注重源头削减,减少新鲜水的消耗量

2.1.1 提高滤液综合利用率、减少过滤洗涤用水、提高产品 收率

①减少洗涤水用量。

稀土Y型分子筛改性生产中的过滤工序一般采用带式过滤机进行过滤洗涤,过滤洗涤用水主要用于去除交换过程交换下来的、夹带于分子筛微粒之间的钠等杂质离子。在逆流洗涤的条件下,过滤过程中的水筛比(洗涤水量/分子筛量)控制在3~5即可以取得良好的洗涤效果。

在采用带式过滤机进行过滤洗涤时,除需要用水洗涤滤饼外,为了保证滤布过滤效果,还需用水清洗滤布。过滤工序原有的节水措施为用新鲜水洗布,再将洗布水回用到过滤机用作滤饼洗涤水,再通过三级逆流洗涤,从而实现水的多次回用,达到节水的目的。但由于分子筛对滤布的附着力强,为了保证洗布效果,消耗的洗布水量较大,洗布水有时不能完全回用,部分进了滤液沉降系统,利用效率降低。

为了进一步提高水资源利用效率,通过对稀土Y型分子筛改性过程用水水质要求进行分析,发现过滤机滤液澄清液完全符合洗布要求,且滤液澄清液可循环使用,没有水量供应不足方面的问题。据此对过滤工艺流程进行了改造,如图1所示,采用滤液澄清液代替新鲜水洗布,用新鲜水直接洗饼,改造后单台过滤机洗涤水用量从3.5 m3/h下降到2.5 m3/h。

②提高产品收率。

滤液经沉降后浓相浓度约为8~15 g/l,回用到交换过程中流量一般在2.0~3.0 m3/h之间,约可回用物料16~45 kg/h,但是,由于浓相物料主要由过滤过程穿滤的微粒组成,回用到交换过程以后再次过滤时这部份回收物料仍会穿滤,实际回用量有限;

此外,回收的物料再次经过交换过程中由于酸性条件的破坏,实际有效组分也会下降。将部分回收物料直接引入到过滤机的第2级,利用滤饼和滤布的双重截留作用,回收率将会明显上升,并且可以避免交换条件中的酸对回收物料的破坏作用。将回收引入到过滤机第2级以后,回收物料总流量可达到3.5~5 m3/h,以滤饼和滤布对回收的截留率为60%计算,每小时可多回收物料约45~75 kg/h,收率可提高1~3个百分点。

滤液经沉降后清液用于过滤机洗布后,由于循环使用量加大,滤液实际沉降时间减少,沉降效果有所变差。经采样分析发现,洗布水带入沉降罐的物料浓度远大于过滤机产生的滤液中的穿滤物料浓度。

为了改善沉降效果,将洗布水经洗布水池初步沉降后的浓相连续回用过过滤机的进料端,从而减少直接进入滤液沉降罐的洗布水量,降低沉降罐的沉降负荷。

2.1.2 减少调配和打浆用水

调配与打浆用水主要是便于分子筛物料的输送,在分子筛改性过程中,调配和打浆用水在下一道工序中一般以工序废水的形式排放,提高物料输送浓度,可以节约用水,并减少外排污水量。通过反复摸索和调整,分子筛车间内部分子筛浆液输送和使用浓度由原来的350~400 g/l提高到400~450 g/l。

2.1.3 实现转产过程中的类似滤液代用

分子筛改性装置每年生产4~6种不同品种的含稀土Y型分子筛,每年转产约50次。由于生产线限制,有时同一条生产线需交替生产不同产品。为了保证产品质量,在转产时需将滤液沉降罐内的原有滤液进行排空,同时补充新鲜化学水作为交换调配浓度用水、过滤机洗布水及尾气洗涤塔喷淋补充用水,实际操作过程中,每次这种转产多消耗化学水约50 m3,增加了化学水用量及排污量。

通过对不同产品滤液组成进行分析,将同种类型的滤液在转产时互相替代。在转产过程中用相类似的滤液补充到已排空的滤液沉降罐中,不再需要补充新鲜化学水,年可节约2 500 m3新鲜化学水,同时减少了相当数量的含氨氮污水量,对提高产品收率也产生了有利影响。

2.2 提高过程品质,不把不良品交给后工序

分子筛改性过程用水主要用于洗钠,而洗涤效果的好坏与交换效果、焙烧效果密切相关,优化交换、焙烧条件,改善交换、焙烧效果,可以减轻洗涤的压力,从而为减少新鲜水消耗创造良好的条件。

2.2.1 交换效果的改善

交换效果的好坏与交换剂投料比、交换PH值、交换温度、交换时间、交换浓度等因素相关[3]。在交换过程中必须控制一个合适的交换剂投料比,在减少交换剂消耗的前提下保证充分交换。降低交换PH值有利于改善Y型分子筛离子交换的效果,但随着PH值降低,分子筛结构破坏加速,过滤效果变差。

提高交换温度有利于加速交换速度,改善过滤效果,但在采用蒸汽直接加热的条件下提高交换温度,除增加能耗外,蒸汽转化水量增加,外排滤液量增加。理想的交换条件为适中的交换剂投料比,交换PH值控制在3.6~3.9之间,交换温度控制在60~75 ℃,交换时间≥45 min,交换浓度≤150 g/l。

2.2.2 焙烧效果的改善

Y型分子筛改性焙烧过程中发生离子迁移、脱铝、硅转移等一系列物理化学反应,其中离子迁移程度决定的后续交换、过滤洗涤的难易程度。改善焙烧效果,最重要的是根据不同反应发生条件来合理控制焙烧温度梯度分布。

对于对晶胞收缩要求不高的产品来说,焙烧前期(转炉进料端)控制温度适当降低有利于在脱铝反应发生前充分完成离子迁移与交换,再以较缓和的方式提高温度,实现分子筛结构重组与稳定化,从而保证产品结晶度。对于晶胞收缩有要求的产品,需要加大预焙烧温度梯度的管理,以便稀土离子迁移、脱铝和硅转移反应速度相匹配,在晶胞收缩的同时促进离子迁移,并保证产品结晶度。

改善焙烧效果,还应注意焙烧炉结垢对实际焙烧效果的影响。Y型分子筛稀土改性焙烧过程中存在结垢现象,需要不定期进行降温除垢。优化焙烧炉降温除垢程序,可以大幅减少垢渣进入下一工序,物料跑损量明显下降,对平稳操作和提高产品收率产生了积极影响。

2.3 减少含氨氮污水量

稀土Y型分子筛改性过程产生低氨氮污水和高氨氮污水。低氨氮污水主要来源于稀土离子交换与过滤过程,高氨氮污水主要来源于铵盐交换与过滤过程。

低氨氮污水的氨氮来源于稀土原料溶液,通过调整原料质量指标,严格控制稀土原料溶液中的氨氮含量,可以将稀土离子交换与过滤过程产生低氨氮污水转变为微氨氮污水,再通过严格进行高、微氨氮滤液的分流,减少外排含氨氮污水量。

3 实施效果

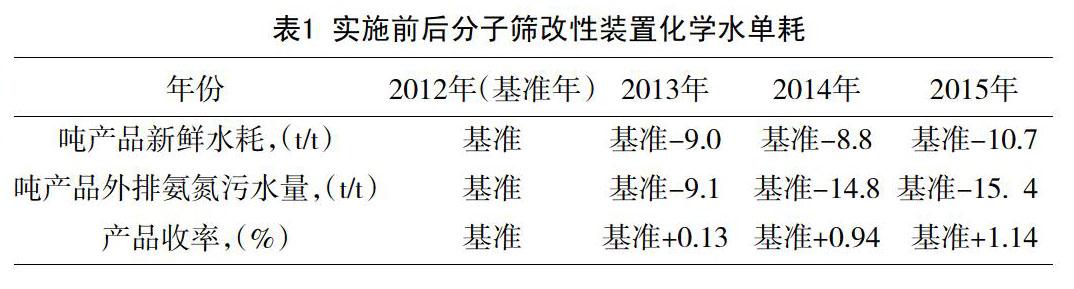

通过流程改造实现滤液分质多股回用,从而减少过滤洗涤用水,提高产品收率;通过优化离子交换与焙烧条件,不断改善过程品质,从而降低后续工序的生产负荷,减少后续工序的能耗、物耗;通过修改原材料质量指标,从而减少含氨氮污水量。采取上述措施后,稀土Y型分子筛改性过程的化学水单耗、外排污水量明显下降,产品不断收率提高,见表1。

4 结 语

运用减量化原则,通过优化工艺流程和严格工艺过程管理,实现源头削减,提升过程品质,可以有效地提高水资源利用效率,节约用水,减少过程损失和外排污水量,从而降低生产成本,促进清洁生产,产生良好的经济效益。

参考文献:

[1] 潘兴红,袁曙辉.催化裂化催化剂制备过程水资源的综合利用[J].广州 化工,2015,43(9):190~191.

[2] 张忠.浅议循环经济中的“减量化”原则[J].能源与环境,2007,3:23~24.

[3] 曾晓放等.CeY分子筛的制备及其吸附脱硫性能研[J].稀土,2009,30 (4):49~52.