垃圾焚烧发电厂自动燃烧控制系统分析

李俊

(重庆同兴垃圾处理有限公司 重庆市北碚区 400709)

垃圾焚烧发电厂自动燃烧控制系统分析

李俊

(重庆同兴垃圾处理有限公司 重庆市北碚区 400709)

城市化进程的加快,致使城市固体废弃物的产生也日益增长。因此,对固体废弃物的处理成了城市工作中的一大难题。对于垃圾的处理传统的焚烧和填埋不仅污染了环境而且占用了城市大量土地资源。面对这种情况,应该采用先进的垃圾焚烧发电技术,对垃圾进行无害处理以及实现资源的再次利用。本文介绍了垃圾焚烧炉的焚烧过程,并说明了自动燃烧控制系统进行分析。

垃圾焚烧发电厂;燃烧控制;控制策略;循环

1 引言

我国长期以来处理垃圾以露天焚烧和填埋为主,这种垃圾处理方式不仅污染了环境而且占用了大量土地资源。垃圾焚烧是一种最为直接的处理方式,但是处理不当就会产生有害气体,危害人们的身体健康。科技的进步使得对垃圾进行无害处理成为人们最为关注的焦点问题,利用自动燃烧控制系统有利于实现垃圾的资源化、减量化和无害化处理。

2 垃圾电厂的自动焚烧控制的重要性

垃圾电厂的自动焚烧控制,具有以下作用:①保证垃圾处理效果,减少污染物排放垃圾焚烧处理的最主要目的是无害、安全地处理垃圾,其核心焚烧控制系统效果好坏将直接影响垃圾处理的效果。例如:炉膛烟气温度过低,造成垃圾燃烧不充分,不能完全分解含硫物、氮氧化物、硫化氢、二恶英等有害物质,排放的烟气和炉渣中含有有毒物质,严重污染环境,另外,炉渣中含有未燃烬物,堵塞出渣设备;炉膛烟气温度过高,会影响焚烧炉的钢结构安全,同时由于锅炉的热能转化能力有限,炉膛出口烟气温度随炉膛温度提高而提高,影响后续烟气处理的效率,造成烟气处理设备损坏和石灰浆等耗材的浪费。因此,保证垃圾无害化处理充分,确保设备和人员安全,是研究焚烧控制系统的首要任务。②减少人工干预,提高自动化水平所有自动控制系统,其最终目的都是代替人工操作,解放劳动力。然而在焚烧处理工艺相对成熟的今天,垃圾焚烧的自动控制仍然无法实现全自动,无法完全替代操作人员的经验。研究对焚烧控制系统进行优化,如何在保证焚烧安全进行的前提下,减少操作人员的调整操作强度和频率,缩小由于各个操作人员水平差距或操作习惯不同而引起垃圾焚烧效果的差异,具有迫切的现实意义。③优化焚烧控制,改进焚烧工艺国内使用的大多数自动焚烧控制系统采用引进自发达国家的焚烧控制技术,而国内的实际情况与发达国家存在较大的的差异,如垃圾成分、操作人员的操作习惯都有所不同,因此必须研究焚烧控制系统的应用情况,针对国内的实际情况进行优化,改进控制策略和焚烧工艺,有利于提高生产效率,减低垃圾无害化处理的成本,对普及垃圾焚烧处理方式,改善城市环境状况有着积极的推动意义。

3 自动焚烧控制系统概述

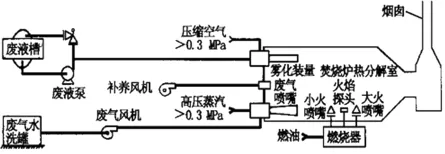

简单来说,生活垃圾焚烧处理的基本流程如下:垃圾进入焚烧炉,在炉体的高温热辐射和加温后的助燃风作用下,经过干燥、燃烧、燃烬三大过程,使垃圾中含有的有机物在高温作用下转化成为气体无机物并释放热量,同时在高温焚烧处理下杀灭病毒、细菌等病原性生物,如图1所示。垃圾由专用压缩收集车运输到垃圾焚烧厂,经过地磅称重后,从垃圾协门倾倒至垃圾贮坑。利用吊车抓斗对于贮坑内的垃圾进行充分混合、堆放,垃圾中含有的微生物会自行发酵、脱水,其固体部分的热值将提高约30%,此过程通常历时7d。垃圾吊将完成发酵的垃圾吊起,送入进料斗,滑落至进料槽,进入焚烧炉内,受到炉拱的热辐射以及预热后一次风的吹烘,被干燥、焚烧处理。另一方面,在焚烧过程中需要加入燃烧风提供焚烧所需的氧气。有些焚烧方式还需要介质帮助燃烧。经过数小时的高温焚烧,垃圾中的可燃成分完全燃烧,产生热量,不可燃的固体灰渣通过出渣机的推动作用推出炉膛。垃圾发电厂对环境指标也有着非常严格的要求,垃圾燃烧转化为高温烟气,依次通过锅炉各受热面,被锅炉吸热降温后,原本含有有毒物质和重金属的烟气经过脱硝、脱硫、除尘、灰渣收集等处理系统,成为合乎标准的无害气体,由引风机抽取,经烟囱排入大气。同时,余热锅炉中的去离子水吸收焚烧时产生的热量,转化为高温蒸汽,气体膨胀产生动力驱动汽轮机运行,带动发电机组产生电力。垃圾焚烧发电厂的自动焚烧控制系统简称ACC系统,控制过程主要指垃圾从进入焚烧炉进料斗,在炉膛内进行燃烧,到燃烬成为炉渣的过程。控制对象为垃圾进料挡板、推料器、炉排或流化床、一次风机及风门挡板、二次风机及风门挡板、出渣机等等设备及其液压动力装置。与传统燃煤电厂相比,垃圾焚烧处理以对垃圾进行焚烧无害化处理为主,发电或产热为辅。通常情况下,垃圾电厂的汽轮-发电机的发电量跟随焚烧炉的状态,外网的电网调度不限制垃圾焚烧电厂的发电机功率。

图1 焚烧工艺流程简图

因此,自动焚烧控制系统的首要控制目标是垃圾稳定燃烧,使锅炉主蒸汽产生量和垃圾供应的稳定化、炉渣热灼减率最小化,尽可能地降低污染物的排放。主要有两个部分:①炉膛温度控制,保证炉膛温度足够高,使炉膛内烟气在850℃下停留2s以上,充分焚烧,消除二恶英等剧毒物质。②蒸汽量流量控制,保证垃圾稳定地焚烧,产生所需数量的蒸汽,保持发电机性能良好,提高生产效率。

4 自动燃烧控制系统分析——以炉排垃圾焚烧炉自动控制系统为例

垃圾焚烧厂的主要任务是在保证垃圾处理量的前提下,保持炉膛温度在允许范围内并尽可能地提高发电功率。垃圾进炉后的稳定燃烧还与各风室风量、料层厚度、给料速度、给料形成、炉排速度等诸多因素有关。自动燃烧控制ACC包括下列七个主要控制:锅炉主蒸汽流量控制、垃圾层厚控制、垃圾燃烧位置控制、热灼减量最小化控制(燃烬炉排上不温度控制)、焚烧炉内温度控制、焚烧炉内温度控制(烟气在炉膛850℃里停留2s)、烟气氧气浓度控制。锅炉主蒸汽流量控制是自动燃烧控制ACC的主要控制回路。

利用垃圾层厚控制,能够定量的供应垃圾至燃烧炉排上,是通过主蒸汽流量控制达到最佳状态。对燃烧炉排的一次风风量进行调整,而使主蒸汽流量稳定化。锅炉主蒸汽的流量设定值是用于计算垃圾焚烧量、标准空气量等的主要数据。ACC计算根据锅炉主蒸汽控制的PV设定燃烧炉排的基本空气流量,此回路通过调节输往燃烧炉排的空气流量而控制锅炉的蒸汽输出,控制器输出加入燃烧炉排标准空气流量信号中。为避免锅炉主蒸汽流量控制导致燃烧空气供应过量或不足,提供最大值限制和最小值限制。

4.1 垃圾层厚的控制

对垃圾层厚度的计算主要是通过燃烧炉排上的垃圾和燃烧炉排下方的空气压力差异实现的。为了实现燃烧炉排上垃圾层厚的稳定化,需要对推料器、干燥炉排和燃烧炉排的速度进行调整。垃圾稳定地供应,为防止因垃圾供应不足或过剩而引起的炉内温度降低。料层厚度直接来控制推料器的速度,在逻辑中克服了风量大小对压差的影响,从而使百分比能真实的反映垃圾的透风性。

4.2 垃圾燃烧位置的控制

依据垃圾质量的变化,在炉排上垃圾燃烧的位置可以随意变化。如垃圾的LHV降低时,垃圾的燃烧位置就可以向后侧移动。垃圾燃烧位置的控制对炉排上的垃圾燃烧控制有辅助作用。

4.3 热灼减量最小化控制

对燃烧炉排速度的调整可以将燃烧和燃烬位置控制在允许范围内。燃烬炉排上部的温度是一个关键的参考标准,可以有效控制垃圾的燃烧位置,降低燃烬炉排上的热酌减,在燃烬炉排的上部,接近燃烧段的燃烬炉排上部会有温度的测试点,可以通过测得的数据判断燃烧炉内的燃烧情况。该回路也可以通过监测燃烬炉排和燃烬炉排上部位置的温度,调节燃烧路牌的速度,调控垃圾燃烧的位置,调节燃烬炉排的空气流量,有效控制热酌减。

4.4 焚烧炉内温度的控制

炉内温度控制的实现可以保证二次风风量温度的稳定。如果炉内温度比较高,其原因为垃圾量过多。垃圾厚度的减少就能够有效降低炉排的速度,缩小着火面积。这种调整方式的实施不会对负荷造成较大影响,在经过调整之后,需要持续观察,尤其是炉温和负荷变化情况。

4.5 焚烧炉内温度控制

为了降低炉子中二英的生产量,需要保证烟气需要停留在850℃或者以上温度以上停留2s。为了达到改效果,炉膛温度控制可以自动启动或者是关闭燃烧器。

4.6 烟气氧气浓度的控制

烟气中的一氧化碳浓度和烟气中的氧气有着密切的关联。当空气含量不足时,一氧化碳的浓度就会不断上升,而氧气浓度就会下降。这时可以通过对炉子的二次风流速以及燃烬炉空气的排除速度的控制实现对省煤器出口的氧气的浓度。焚烧炉上需要安装两台氧气分析仪,一个安装在省煤器的出口,另外一台安装在烟囱上。二次风的温度控制在22020℃左右,烟气含氧量控制在6~8%范围内。

5 结束语

城市化进程地加快使得城市垃圾处理成为城市发展中的一大难题。国家大力倡导节能减排,城市在处理垃圾的过程中,要采用先进的垃圾处理技术,而自动燃烧控制系统有利于提高垃圾的燃烧程度,使其完全燃烧,达到国家相关排放标准,并且改善了燃烧控制工艺,增加燃烧控制系统,从而实现垃圾焚烧发电良好的环保效益、社会效益和经济效益。

[1]姚志强.城市生活垃圾焚烧发电厂自动控制系统概述[J].华东科技:学术版,2014(7):422.

[2]赵巧荣,戴勇进.垃圾焚烧发电厂烟气处理自动控制系统的设计及应用[J].科技创新导报,2013(6):70.

[3]毛龙祥.分散控制系统在垃圾焚烧发电厂的应用[J].科技风,2012(10):95.

X705

A

1004-7344(2016)10-0333-02

2016-3-18

李俊(1981-),男,助理工程师,本科,主要从事垃圾焚烧发电,仪表及自动化控制方面的工作。