试论输油工艺流程模拟诊断技术在原油库的应用

陈德辉

(黄岛国家石油储备基地有限责任公司 山东青岛 266426)

试论输油工艺流程模拟诊断技术在原油库的应用

陈德辉

(黄岛国家石油储备基地有限责任公司 山东青岛 266426)

现阶段,国内大型油库与长输管线的发展势态较为迅猛。输油生产流程与过去相比较,也更为复杂化,因此其生产流程对自动化水平也提出了更高的要求。本文以国内某大型油库为例,简要分析了实现工艺流程模拟诊断技术方法与路线途径做了相关说明,并阐述了上位机管理软件。与此同时,也深入讲解了输油工艺流程模拟诊断主要功能,探讨了此类型模拟诊断技术的创新性。以期能够给相关领域人士提供一定的借鉴作用。

输油工艺流程;模拟诊断技术;应用;创新性

文中谈到的某油库是国内大型的原油输送基地,其管线五进五出。而倒油、二程装船等工序的存在,让流程操作相对比较复杂。只是随着输油工艺日渐复杂,使得操作人在操作过程中极容易出现失误,导致混油、憋压等危险程度很高的事故发生,这些危险事故发生概率相对以前大了很多。因此在这样的情况下,工艺流程模拟诊断技术作为能够对输油流程进行有效智能控制的存在,可在很大程度上避免原油传输安全事故的发生。所以研究输油工艺流程模拟诊断技术在原油库中的应用已经成为当前该领域迫切需要解决的研究问题。

1 输油工艺流程模拟诊断技术方法与路线

1.1 方法与路线

此大型油库中引入了先进的数据库技术,并且通过对输油设备与管线进行数字化处理,创建起输油工艺流程的数据库。然后再凭借“现代神经网络技术”成功使输油设备自动根据工艺所处位置进行连接的操作。此项诊断技术更是可以智能诊断调度操作票,并进行自动检查,针对此次操作中的失误在上位机进行报警,同时还会自行修正。与此同时,也会在岗位输油工艺流程操作过程中,进行智能诊断,针对误操作进行报警并阻止。

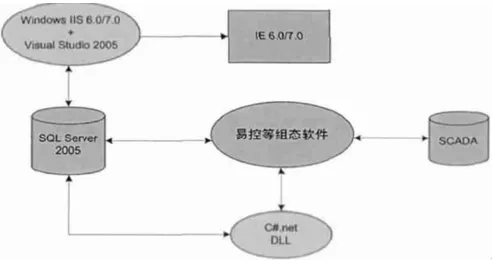

系统选择使用的Microsoft.Net framework2.0平台,并与易控等组态软件相结合,成功达到动态读取SCADA实时数据的目的。而且数据库选择将Microsoft SQL Server2005引入其中,可以用此储备自定义组态数据。在这之中部分业务功能选择使用的B/S结构,并在此基础上通过Visual Studio2005进行开发。而操作系统则是选用的 Windows 2003 Server。此外,WBEServer则是选择利用的Windows IIS 7.0/8.0,并将引入的Windows IE 7/8作为系统客户端。易控软件的二次开发平台方面需要的DLL选用的是C#.net语言开发。输油工艺流程模拟诊断技术构架如图1所展示一样。

图1 工艺流程模拟诊断技术构架图

1.2 上位机管理软件

此软件是以“易控SCADA”作为基础,立足于NFT技术条件下进行扩展开发的管理系统。此软件中引入了设备层、控制层与信息层的分层结构模式。可以说这是一种综合性极强的管理系统.其中不仅涉及到先进的计算机技术,还囊括了数据通信技术与图形显示技术等众多方面。输油工艺流程模拟诊断技术在原油库应用过程中,当系统发现流程存在问题或与其余路线出现冲突时,系统就会针对该次操作在上位机上面发出报警[1]。

2 输油工艺流程模拟诊断在原油库应用中的具体功能简述

在输油活动开始之前的准备阶段,用户可以直接自定义起点与终点,而系统也能够在其中设置一些有必要的必经点亦或是禁通点。如此一来,系统就可以通过自动搜索亦或是手动搜索这两种方法,指定由起点至终点全部可用油料储运路线[2]。动态显示出管道内部的存油信息,以及每条储运路线需要动用到的输送设备清单与相关操作序列。

2.1 自动路径设定

首先,在明确油料储运作业线的过程中,若是出现两条及以上作业线能够选择时,系统就可以根据优先级别依次显示出路线方式,给用户提供多样选择机会。然后,当用户确定某条路线之后,就可以高亮凸显这条路线,以此便于用户查看此路线管道内部的油品类型、设备状态等情况。若是用户查看完毕,不满意此路线,用户还可以放弃此次所选择的路线。最后,在确定某条路线之后,系统就会允许操作员根据流程打印出路线设别的清单,并且还会引导操作员以此打开路线设备[3]。这种自动路径设定是输油工艺流程模拟诊断技术的重要功能。

2.2 输油管理

若是系统已经明确了某条输油路线,就可以开始进行模拟输油。以动态流动的方式呈现出此条路线油品的走向,以及呈现出油品与混油界面的位置。系统通过模拟输油,在清晰输油无误之后,然后才会开始正式运行油料储运路线,开展实际输油操作。此系统在原油库中的应用,具有多任务操作的独特性能,而且还可以同一时间监视多条油料输送作业线的运行情况。并且会用不一样的颜色对众多作业线进行区分。在监视储运路线时,并不会对操作人员操作与查询其余路线与设备产生影响。

3 输油工艺流程模拟诊断技术的创新性

3.1 智能诊断

在国内,这是第一次实现对输油生产中调度操作票进行检查、报警方面的智能诊断。与过去该领域其余技术相对较而言,这是输油工艺流程模拟诊断技术的很大一处创新点。这种类型的模式诊断技术可以自动检查调度操作票的准确性,并提出报警,同时给予相应的修正。其主要是结合工艺流程图数据库,从而对本调度操作票开展检查,一旦发现操作票出现了问题,就会及时给予报警反应,并同时针对操作票存在的问题进行修正[4]。而且,此技术与SCADA系统进行了有机结合,在发现此次操作票和已存在工艺流程中出现矛盾时,就会进行报警与修正。比如说,某库之中存在两个流程在同一时间进行卸船时,第一个流程会从二油码头转向5#原油罐卸船。而第二个流程就会从三期码头转向7#原油罐卸船。从而设置路线与第一个流程出现交叉的时候,就会爆发混油事故。这两个流程出现冲突,此种情况下,系统就会自动进行报警,并对路线进行修正。

3.2 岗位诊断

对于我国而言,这是第一次实现对岗位的智能诊断,自行对误操作作出报警反应,并自动阻止。这可以说是输油工艺流程模拟诊断技术很大的创新之处。面对这种新引入的先进技术,相关专业操作人员在对设备进行操作时,务必根据此次流程上设定好的设备进行。若不属于此次流程所设定范围内的设备,则就禁止操作,并会在上位机上发出报警反应。不然运行过程中极容易出现障碍。此外,其与SCADA系统的有机结合,使得操作人员在现场对阀门之类的设备展开操作时,可以与现有流程作出一个相应的对比。这样的功能可以说能够让用户对此流程有更为全面清晰的了解。与此同时,在开阀门、关阀门、启动相关设备、停止相关设备等方面操作进行的过程中,一旦系统发现其中存在的冲突,就会立即对此次操作在上位机上进行报警,并对此次操作进行阻止。而操作票上需要操作的相关设备在未完成操作时,就需要在开启关键设备之前报警,确定后就可以进行开启操作。

4 结束语

随着油库输油工艺程序逐渐复杂化,输油生产流程对自动化水平也随之产生了更高的要求。在这样的情况下,将输油工艺流程模拟诊断技术应用到原油库中,可以最大限度避免因相关操作人员在操作过程中出现失误,而导致的跑油、憋压以及混油等危害性很强的事故产生。采用此项技术不仅仅是降低了安全性事故发生的风险,更是能够对误操作在上位机作出报警与阻拦。在原油库中合理采用模拟诊断技术,从某种程度而言,符合了当今时代提倡保护环境的主题。这也是因为使用此项技术可以使得其环境污染事故发生频率下降。由此可见,将输油工艺流程模拟诊断技术应用到原油库中已经成为其发展的必然趋势。

[1]任军芳,冯翠翠.输油工艺流程模拟诊断技术在原油库的应用[J].安全·健康和环境,2013(12):25~26.

[2]万晶晶.B/S模式下输油场站操作指导系统的设计[J].油气田地面工程,2012(12):45~46.

[3]惠艳丹.基于SCADA的惠家河输油站站控系统研究[D].西安石油大学,2013.

TE832

A

1004-7344(2016)05-0321-02

2016-2-5

陈德辉(1985-),男,陕西岚皋人,助理工程师,本科,从事设备管理工作。