某钢厂3200m3高炉炉前除尘改造实践

袁俊华(华菱涟源钢铁股份有限公司,湖南 娄底 417009)

某钢厂3200m3高炉炉前除尘改造实践

袁俊华(华菱涟源钢铁股份有限公司,湖南 娄底 417009)

本文介绍了南方某钢厂3200m3高炉炉前除尘的整治手段及效果,并提出了炉前除尘的管理思路与规范。

炉前除尘;环保;节能;改造;标准化

引言

高炉出铁场作为炼铁厂环境的主要污染源,其除尘节能环保的意义重大。

南方某钢厂3200m3高炉投产于2009年10月,采用双矩形出铁场,设有4个出铁口。高炉出铁场除尘采用2台长袋低压脉冲袋式除尘器,每台布袋除尘器的处理烟气量1,000,000m3/h,滤袋数量5712条,有效过滤面积14000m2;除尘风机采用离心式引风机,共2台,双吸双支撑结构,风机的机壳设置了隔声包覆,可将风机的噪声控制在85dB(A)以下,风机电机功率2240kW,电压10kV。单台风机每年的电耗费用在700万元左右,消耗巨大。

高炉自投产以来,由于设计、施工方面等原因,出铁场除尘没有达到设计预想的效果。原设计除尘风机日常只需开一台运行,只有在两个铁口同时出铁才开两台。但由于除尘效果不理想,实际上是2台除尘风机24h不间断运行,能耗巨大,即使2台这么大风量的风机同时运行,除尘效果仍不理想。因此,对其改造迫在眉睫。

1 工艺条件及除尘方式

工艺操作参数为:

(1)日产量(t/d):7360;

(2)日出铁次数(次/d):15;

(3)两次出铁间隔(min):96;

(4)一次出铁时间(min):90;

(5)尘源点:铁口、砂口、摆动流嘴、铁沟、渣沟及炉顶上料皮带头部卸料点。

出铁场除尘系统主要捕集高炉开铁口、出铁、堵铁口及铁水浇铸等整个过程所产生的烟气,以改善出铁场劳动条件和附近区域的环境卫生,防止大气污染。

按高炉工艺布置,高炉出铁场成90°角对称布置4个出铁口。每个铁口都有一条主沟、一个砂口、一条铁沟、一个摆动流嘴和一条渣沟。设置在风口平台下铁口顶部和侧面的吸风罩,排除铁口、主沟区域散发出的烟尘;砂口、摆动流嘴和渣沟处,采用密闭式吸风罩进行抽风,有效地控制烟尘。

根据矩形出铁场的特点、出铁次序以及尘源点所处的位置,并根据同类高炉出铁场除尘系统设计经验及运行使用情况,本出铁场除尘设计两套除尘系统,编号为C-1、C-2。两套除尘系统由带电液动蝶阀的管路连通,根据4个铁口轮流出铁(一般呈对角线)次序,当某一铁口出铁但交错两个铁口未重叠出铁时,可使用一套除尘系统来完成其对应的两个铁口的尘源捕集及除尘工作;当高炉出铁出现高峰期,交错两个出铁口重叠出铁时,两套除尘系统同时启用。炉顶上料皮带头部的抽尘管路分为两路接入2套除尘系统,可保证其中任何一套除尘系统运行时,都能对炉顶上料皮带头部尘源进行除尘。

每一个铁口在出铁定点前10min开始开铁口,铁口抽尘点开始工作。铁口打开后,打开该组其它各抽风点全部进行抽风。一次铁出完用泥炮堵住铁口。堵口后,铁口顶抽尘和砂口、渣铁沟、摆动溜嘴各点延时5min停止抽风;铁口处侧抽风点则在堵口后延时30min(泥炮退出铁口后)后停止抽风,这一组的除尘点全部结束作业。

2 3200m3高炉出铁场烟气参数

2.1 烟气量

出铁口顶:24×104m3/h

出铁口侧:12×104m3/h

砂口(含铁沟):8×104m3/h

摆动流嘴:26×104m3/h

渣沟:2×104m3/h

炉顶:6×104m3/h

小计:78×104m3/h

做泥套:12×104m3/h

合计:90×104m3/h

2.2 烟气温度

铁口:150℃

砂口:130℃

摆动流嘴:70℃

渣沟:120℃

炉顶:40℃

3 存在的问题

根据设计参数,吸尘点所需风量为78×104m3/h,及时加上做泥套一共需要的风量为90×104m3/h,而单台风机的风量为100×104m3/h,考虑10%的漏风率也还是足够的,但实际效果不行主要是如下几个方面:

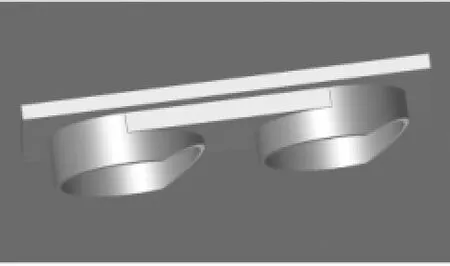

3.1 铁口顶吸罩设计不合理

其结构如图1,不能完全罩住铁口烟尘发生点,面积与结构不合理,不能将高炉出铁产生的烟尘收集起来抽走,需要进行改造。

图1 顶吸罩(改造前)

3.2 摆动流嘴吸风口设计不合理

其结构如图2,设计此处风量26×104m3/h,实际只有 2个800mm×800mm对角有吸风口,吸风口面积过小,达不到设计的风量分配要求,出铁经常性的冒黄烟污染环境,尤其是摆动流嘴摆动时更是造成半个炉台都被黄烟笼罩。

3.3 摆动流嘴下方与铁水罐距离过远

摆动流嘴的方框下部进风面积过大,需在摆嘴下部安装封闭装置,尽可能做到方框与下面铁路上的铁水灌无缝接合,以达到最大限度利用此处风量负压及尽量避免受“横风”的影响。改造之前的结构见图3。

图2 摆动流嘴吸风口(改造前)

图3 摆动流嘴的方框(改造前)

3.4 炉前沟盖板缺失

由于开炉初期沟盖板设计缺陷,使用寿命短,烧损后没有及时恢复,导致出铁时渣铁沟大部分都是敞开的,没有将烟尘捕捉在风道内,导致烟尘外溢严重,整个炉台烟雾缭绕。

3.5 除尘管磨穿漏风

高炉投产两年后的除尘管磨穿后没有及时修补或更换而到处漏风,特别是管道弯头部位磨损厉害,造成风量巨大的损失与浪费。

3.6除尘布袋未及时更换

2台布袋除尘器在线共有布袋11424条,全部更换一轮需要费用210万元左右。由于费用等原因,除尘布袋出现破损、“灌肠”后未及时更换,多个箱体因此离线,过滤面积大幅减少,整个除尘系统运行在非正常状态下。

3.7布袋反吹系统维护没跟上

布袋除尘器设计是采取离线清灰的方式,而设计中离线阀的开关信号是虚拟信号,不能正确反映离线阀的实际状态,由于维保人员的技术素养及责任心,在离线阀检修后有大量的离线阀气管接反,导致多个箱体非正常离线,也造成布袋除尘过滤面积大幅减少。

离线阀轴承在一次设备隐患排查中发现有112个轴承需要更换,设备维护没有按标准进行点检维护,导致除尘器被人为的削减了其除尘能力。

3.8未按操作规程操作

原设计中出铁场除尘系统在高炉的4个出铁口分组设置电液动阀门,通过炉前控制,根据出铁情况进行切换,以实现对出铁期的出铁口进行抽风除尘。实际炉前工经常将未出铁的铁口蝶阀打开而忘记关闭,导致风量大量浪费。特别是一个铁口在出铁,另外一个铁口在做完泥套后而忘记关顶吸和侧吸的蝶阀,仅此“遗忘”就损失36×104m3/h的风量。所以规范操作,培养炉前工良好习惯是当务之急。

4 设备改造及管理规范

4.1 4个铁口顶吸罩的改造

针对存在的问题改造如图4~5。

图4 顶吸罩(改造后)

图5 顶吸罩(改造后)

将顶吸吸口调整,宽度变为原来的2/3,并在两侧增加三角形导流槽。

4.2 摆动流嘴吸风口改造

改后如图6,由原来的对角两个吸口变成四个吸口,并增加吸尘面积,以达到设计中的风量分配要求,使其最大程度的契合设计要求。

图6 摆动流嘴吸风口(改造后)

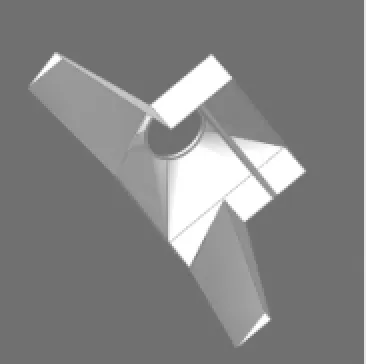

4.3 摆嘴流嘴方框改造

改后如图7,吸风口进行了密封,下沿离铁水罐口只有100mm左右,最大程度的避免了抽野风,也最大限度的避免“横风”对除尘的影响。

图7 摆动流嘴方框(改造后)

4.4 不惜成本,补齐沟盖板

共投资200万左右采购并重新设计沟盖板,并规定炉前出铁前按规定将沟盖板盖严,将烟尘通过沟盖板下的密闭空间形成的风道导入吸尘点抽走,不使烟尘外溢。

4.5 对磨穿的除尘管道进行修补或更换

首先对所有的除尘管道进行一次测厚排查,将磨损量超过1/3的管道进行更换,弯头部位进行耐磨处理以提高其使用寿命。

4.6 有计划的对布袋进行检查及更换

建立布袋定期更换制度,每两年整体更换一轮,确保布袋完好。

4.7 对离线阀一个一个的排查,将接反的气缸软管恢复,并对卡死的离线阀轴承进行更换。

4.8 制定严格的管理制度,规范操作

高炉车间根据改造后的除尘系统重新拟定了操作规程并下发班组学习,由主控室监督考核,确保炉前标准化操作执行到位。

5 改造效果

经过上文所述一系列改造,炉前除尘现只需开一台风机就可以达到效果,电费每年节省700万元左右;烟囱烟气含尘量达到国家环保要求的排放标准。

6 总结

事实证明,炉前除尘改造成功是设备标准化管理的结果,解决问题我们也要有系统的思维,只有通盘考虑,将每一个影响因素都予以消除,最后达到预想的结果就是水到渠成之事。

袁俊华(1981-),男,工程师,本科,主要从事设备管理等工作。

TF542

A

2095-2066(2016)07-0213-02

2016-2-20