中小型人工砂石系统加工工艺与质量控制

颜孝魁(中国水利水电第八工程局有限公司)

中小型人工砂石系统加工工艺与质量控制

颜孝魁(中国水利水电第八工程局有限公司)

针对中小型人工砂石系统,结合某水电站实例,对水电站人工砂石系统的加工工艺设计进行简要的分析,并围绕系统运行与存在的实际问题,提出几项行之有效的质量控制措施,旨在为人工砂石系统的进一步完善提供可靠的依据。

人工砂石系统;加工工艺;质量控制

砂石加工系统是水利水电事业的必要附属设施,系统可以高效运行,为工程建设提供充足的骨料是保证工程质量的关键,然而在人工砂石系统运行过程中,时常会出现一些质量问题,影响砂石加工质量,因此,必须对系统的加工工艺进行深入了解,找到潜在的质量问题,并采取针对性措施加以处理,以确保加工骨料的质量和品质。

1 工程概况

某水电站为混合式电站,以发电功能为主,电站装机总容量为100MW,建设混凝土总量可以达到41.13万m3。工程建设用骨料主要由人工砂石系统进行加工管生产。此加工系统的生产原料为玄武质角砾熔岩,石料场的上部与中部均存在凝灰岩夹层,卸荷裂隙发育情况良好,弱卸荷带中裂隙面附带泥质。

2 系统加工工艺设计

2.1工艺方案

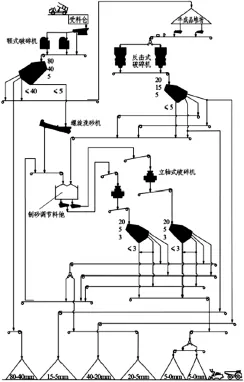

由于工程砂石加工所用原料为质地十分坚硬的玄武岩,水电站大坝混凝土主要选用三级配碾压混凝土,此外还需切实满足强度方面的需求,为实现骨料级配的灵活调整,为后续浇筑施工奠定良好基础,此加工系统选取“三段破碎、干法制砂”工艺,系统加工工艺流程如图1所示。

2.2机械设备

(1)粗料破碎选用颚式破碎机。破碎完成以后的物料需要经过筛选和水洗,然后粒径超过5mm的物料会自动进入调节料队,粒径小于5mm的物料会进入分级机。

(2)洗砂使用螺旋分级机进行,采取分级的方法对粒径小于5mm的无聊进行除泥,同时在直线振动脱水以后运输至调节料堆。

(3)中细碎由反击破碎机组成。完成破碎的物料经过筛分之后,按照物料的粒径范围运送至石堆场,也可将其当作半成品送至调节料堆。

(4)制砂由立轴冲击破碎机组成,仅完成一次破碎的物料无法满足设计要求,筛分过程中选用3mm筛实施调节。

(5)筛分系统中,粗料破碎和中细碎使用一个圆振筛,而制砂检查则需使用两台圆振筛。

3 系统运行及质量控制情况

3.1超径与逊径控制

在系统的试运行阶段,粗骨料的超径和逊径检测成果都超过规范要求,给集料拌和生产带来很大的麻烦。按照相应的工艺流程,仅仅对排料口的开度进行控制是无法满足粒径需求的。为有效避免大规模系统改造,采用了分期生产的策略,与此同时,考虑到超径现场较为严重的实际情况,还对筛网孔径进行了相应的调整[1]。

3.2细度模数与颗粒级配

图1 人工砂石系统加工工艺流程示意图

粗碎与中碎过程中生成的粒径低于5mm的物料,在经过水洗以后会变成粗制颗粒,石粉与较为细小的颗粒都已经完全流失,实质上就是石屑,按照相应的试验方法开展检测工作,其细度模数保持在3.3~4.0范围内。考虑到系统的实际特征,石屑不能直接进入到成品砂之中,而是需要送至调节料堆,在制砂机中进行二次破碎,从而对颗粒级配进行优化,人工砂质量抽检数据如表1所示。

表1 人工砂质量抽检数据

3.3骨料含泥量

由于该加工系统中配置了水洗功能,加之料场开采过程中揭露的实际地质情况和前期勘察结果存在很大的差别,料源当中夹杂的部分碎石不能得到有效的剔除,在二次破碎之后出现的含泥等问题无法得到处理,时常会出现波动的情况,对人工砂的生产质量造成影响。

4 人工砂石系统加工质量控制措施

4.1粗骨料含泥及裹粉

粗骨料的实际含泥量低于粒径为0.08mm颗粒的总含量。试验表明,含泥量在1%以内时不会对集料性能造成太大的影响,超出1%时会造成干缩、徐变等问题[2]。此外,含泥石料还会对混合料粘结力造成直接影响,降低其和易性,提升用水量,不利于混凝土结构强度的形成,影响结构抗裂性能。

加工系统中设置了相应的冲水工序,可以清除掉骨料上的裹粉,但是对于部分骨料上的含泥,还需使用专门的设备进行处理。针对粒径低于5mm的石料,应使用长螺旋分级机实施分级水洗,这样可以很好的去除掉泥土与粘粒。如果料源中夹有难以剔除的岩石,比如凝灰岩夹层等,在二次破碎以后会出现较为严重的裹粉现象,使得成品料含泥量超出限度。因此,无论筛分形式如何,除了要使用弃泥土设备,还应配置相应的水洗工序。

4.2细度模数及颗粒级配

颗粒级配主要指的是不同砂粒的不同组合方式。如果砂子是由多种粒径的颗粒构成,则较细的颗粒会填充在粗粒之间,减小了粗粒的空隙率,进而构成相对较好的级配。如果在施工中运用高级配砂子,不仅可以大幅节省水泥,还能有效提升混凝土结构强度。在配比不变的基础上,如果砂子较粗,混凝土会表现出很差的粘聚性,易出现分离等情况。如果砂子太细,虽然可以使混凝土具有较好的粘聚性,但流动性会大幅减弱,所需水泥量增加,不仅提升施工成本,还不利于混凝土强度的形成。由此可见,砂石细度是需要进行严格控制的,以中砂最为合适。实践表明,单一使用立轴冲击破碎机进行制砂,成品砂中的中间粒径颗粒会变少,使得细度模数增大。

针对这种情况,在小型锤式破碎机上实施制砂试验,同时对成品进行多次检测,所得级配曲线如图2所示。

图2 基于锤式破碎机的制砂级配曲线

由图1可知,成品砂中的石粉含量相对较高,粒径超过2.5mm的颗粒很少,但粒径小于0.63mm的颗粒却较多,可对颗粒组成进行很好的补充。由此可以看出,如果使用适宜的制砂设备,充分利用各个设备的特性,砂石的细度模式等都可以保持在最佳的范围之内。

4.3石粉含量及含泥

现行规范中指出,含泥量为成品砂中粒径低于0.16mm的颗粒实际含量。对于人工砂而言,其棱角较多,有利于混合粘结,但存在过多的间隙,不利于和易性。基于这样的特点,人工砂需有对应的粒度分布,级配当中细颗粒组分即石粉较天然砂需要适当的提升,只有这样才可以使其与混凝土较好的融合。石粉主要由细小的颗粒构成,可对砂石级配进行完善,起到了类似于微骨料的效果,进而对工作性进行了良好的改善[3]。人工砂的粗粒含量相对较多,如果石粉含量不足,通常会对粘聚性造成影响。但石粉的含量也不能太高,所以必须将石粉含量严格控制在6~18%范围内。此外,在碾压混凝土中使用时,石粉还能提升可碾压能力。干法制砂工艺的选用可防止石粉大量流失,具有相对较好的应用与推广价值。

5 结束语

总而言之,人工砂石加工根本目的在于为工程的混凝土施工提供优质的骨料,科学合理的工艺流程是切实保证产品质量的关键。在实际工作中,应对料场勘察给予足够的重视,提供正确的勘察报告,除了基本的储量和分布信息外,还要掌握岩石等物料的性质,进而为系统设计和完善提供必要的资料,从而实现系统工艺的优化设计和科学选型。

[1]梁志林,雷敬伟.中小型人工砂石系统加工工艺与质量控制的探讨[J].四川水力发电,2008,S1:121~125.

[2]夏 军,施美蓉,欧德云.沙沱水电站砂石加工系统生产工艺与质量控制[J].贵州水力发电,2011,03:31~34+40.

[3]刘 波.俄公堡水电站人工砂石系统半干法工艺生产的质量控制措施[J].科技资讯,2010,36:64.

2016-4-7

TV544

A

2095-2066(2016)12-0095-02