阳极氧化技术在汽车铝合金车身开发中的应用

王清仙,吕玲芳,陈 君

(浙江吉利控股集团有限公司,浙江 杭州 311228)

阳极氧化技术在汽车铝合金车身开发中的应用

王清仙,吕玲芳,陈君

(浙江吉利控股集团有限公司,浙江 杭州 311228)

随着汽车轻量化要求的不断提升,汽车车身上采用铝合金材料的比例逐年提高,铝合金材料的表面处理技术也迅速发展起来。阳极氧化是一种用于铝合金材料表面处理的技术,采用该技术可以提高铝合金零件的胶接连接性和耐腐蚀性。系统研究了对阳极氧化工艺在汽车铝合金车身开发中的应用,阳极氧化的技术原理和工艺流程,该工艺在汽车车身领域的应用将越来越广泛。

汽车车身;铝合金;阳极氧化

汽车轻量化在节能减排中占有重要的地位。试验表明,在其他条件相同的情况下,汽车每减轻100kg,每百公里燃油消耗将减少0.4~1L,汽车质量每减少10%,燃油消耗可降低6%~8%,汽车燃油量的下降,可使汽车的废气排放得到明显改善;因此,无论从汽车的经济性角度考虑还是从能源环保角度来说,汽车轻量化对每个汽车厂都是重要的目标之一。

从材料的特性、成本以及可回收性上考虑,铝合金是适用于汽车车身理想的轻量化材料之一。如奥迪公司生产的全铝A8高级轿车,车身全部采用铝合金材料,使得车身质量降低了40%,取得了较好的轻量化效果。

随着铝合金材料应用的发展,其表面处理技术也迅速发展起来。采用表面处理技术可以改善铝及铝合金的特性。主要表面处理技术有阳极氧化、化学氧化、涂层和电镀等,其中采用阳极氧化技术可以提高铝合金零件的耐腐蚀性,增强铝合金零件的粘接性,有利于铝合金材料在汽车车身中更广泛的应用。本文将对阳极氧化工艺在汽车铝合金材料应用上的作用与工艺流程、注意事项等进行系统的论述。

1 阳极氧化技术原理与作用

1.1技术原理

铝和铝合金的表面在空气中会自动生成一层氧化铝膜,其具有耐磨、耐蚀的作用。氧化铝膜非常薄,一般不超过几个纳米。通过进行阳极氧化处理,可以增加氧化膜的厚度,提高铝合金零件的耐磨损、耐腐蚀和耐气候性能。铝合金的阳极氧化技术原理是将铝或铝合金置于相应的电解液和特定的工艺条件中,施加阳极电压,使其发生电解,从而在其表面上形成一层厚度成几何数量级增加的致密的氧化膜。

根据膜层的厚度和需要实现的功能的不同,阳极氧化的电解液成分一般以硫酸、草酸、铬酸、混合酸和以磺基有机酸等为主溶液,电流形式有直流电、交流电以及可实现特殊功能的脉冲电流。汽车车身铝合金零部件通常都采用直流电进行阳极氧化,工件接正极,另一电极(可以是铅板等不易与酸起反应的金属)接负极。电解槽中的电解液通常以硫酸为主。电解液通电后在电流的作用下发生水解[1],在阴极上放出氢气,即:

2H++2e→H2↑

带负电的阴离子向阳极移动,在阳极释放电子,即:

4OH-→2H2O+2O2-

一部分新生(原子)氧与阳极铝反应,生成无水氧化铝膜,即:

2Al3++3O2-→Al2O3+热量

当氧化膜的生成速度大于溶解速度时,氧化膜便生成,并保持一定厚度。在刚开始氧化时,所形成的膜较薄,但极致密,称为阻挡层[2];随着化学溶解的开始,在膜上形成无数微孔。阳极氧化膜层截面如图1所示。

图1 阳极氧化膜层截面图

氧化膜的特性如下:1)具有一定的硬度和厚度,提高铝基体的耐磨性;2)氧化膜作为腐蚀性介质的阻挡层,可保护铝基体,提高其抗腐蚀能力;3)以氧化铝成分为主的氧化膜,因氧化铝是热的不良导体,使得铝基体表面能够承受较高的温度而不氧化或融化,起到了隔热层的作用;4)氧化膜的表层一般为多孔层,对于涂层具有较高的结合力;5)氧化膜作为电的不良导体,具有电绝缘层作用;6)对于铝型材来说,氧化膜可着色,具有装饰效果。

1.2应用

在铝合金零件经过阳极氧化处理后,表面上氧化膜的厚度比在空气中自发形成氧化膜的厚度增加了几何数量级,其硬度高,耐腐蚀能力大大增加,而且也使铝的表面不易受到破坏。

阳极氧化工艺应用于汽车车身零部件上时,另一个作用是可以为胶黏剂提供良好的粘接面。由于钢铝的力学性能和热力学性能差异很大,铝合金车身并不能像传统钢板车身一样应用焊接连接方式,又因为钢铝电势不同,当机械连接时,铝作为钢的阳极会很快被腐蚀;因此,应采用车身胶接结构来连接性能差异较大的材料。

阳极氧化工艺作为铝合金结构胶接的前处理工序,为胶接工序提供了一个持久、稳固的表面。由于氧化膜呈现多孔结构,且微孔的活性较高,所以膜层具有很好的吸附性。阳极氧化膜与基体金属的结合力很强,即使膜层随基体弯曲到破裂的程度,但仍然与基体金属保持着良好的结合。相比而言,未经阳极氧化的试样如果暴露在潮湿、腐蚀性的环境中,会很容易发生水化作用,并在表面生成自然氧化膜,这会使胶接处过早的失效。阳极氧化工艺后的铝合金零件增强了在胶接工序时的粘接力。

由于阳极氧化工艺可以代替常规的电泳涂层提升铝合金的防腐性能,相比针对整个白车身的专业电泳车间的高投入,针对零部件的阳极氧化车间的投入成本要低的多。

2 汽车车身零件阳极氧化工艺流程

汽车车身铝合金零件的阳极氧化生产线主要组成包括上下料架、各工艺槽及槽面设施、龙门行车、轨道、立柱、给排水系统、气管路系统、行车控制系统、槽温控制系统和通风设施等(见图2)。阳极氧化生产线的质量和自动化与检测水平决定了铝合金阳极氧化的产品质量和生产效率。

图2 阳极氧化生产线

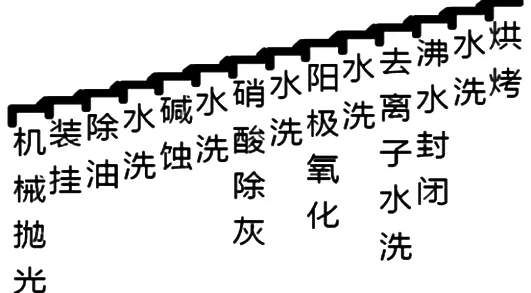

汽车车身铝合金零件的阳极氧化工艺流程如图3所示。

图3 阳极氧化工艺流程

机械抛光预处理是为了获得平整、光滑的表面。如果铝合金零件表面不平整或存在各种磨痕、凹坑、飞边和划伤等缺陷,而在氧化前不清理掉,就会影响氧化膜的性能。

在阳极氧化之前进行清洗工序是为了除去铝板或铝锭原材料加工过程中附着在样件表面的润滑剂、油脂和碎屑等杂质。附着的润滑剂可以用溶剂如异丙醇(IPA)、丙酮或者变性酒精予以去除。水洗后,用5%的NaOH溶液碱蚀以化学反应除掉油脂,用密度为100~500g/L的硝酸溶液酸洗中和碱液及除去蚀洗后留在表面上的挂灰。每道工序后都要进行水洗,以清洗零件表面残留的液体成分,保证零件表面清洁。

阳极氧化槽液为硫酸溶液,外接0~25V的直流电源(电压可调)进行恒电流模式下的阳极氧化。硫酸溶液应为低铁型,其铁离子浓度为50%体积含量的溶液中<75mg/L。整个阳极氧化处理过程中应保证液面能够完全覆盖工件。阳极氧化结束后,工件移出前在电解液中的存放时间应 ≤15s。铝合金阳极氧化膜厚度约为5~10μm,通过控制阳极氧化的时间可获得指定厚度的氧化膜。

为了提高阳极氧化膜的耐蚀、电绝缘和耐磨等性能,铝合金在阳极氧化后要进行封闭处理。经过封闭处理后表面变得均匀无孔,形成致密的氧化膜。经封闭后的氧化膜不再具有吸附性,可避免吸附有害物质而被污染或早期腐蚀,从而提高了阳极氧化膜的防污染、抗蚀等性能。

热水封闭的原理是利用无定形氧化铝的水化作用[3]:Al2O3+H2O=Al2O3·H2O。由于生成的水铝石(Al2O3·H2O)含有结晶水,体积膨胀而封住微细孔。封孔温度为 90~100 ℃,pH值为6~7.5,时间为15~30min。封闭用水必须是蒸馏水或去离子水,而不能用自来水,否则会降低氧化膜的透明度和色泽。

所有铝合金零件阳极氧化处理完后烘烤晾干并单独包装,零件在包装前必须完全干燥,并且要求单独包装或使用HDPE膜隔开放置于干净密闭的集装箱里,在运输和装配前防止被污染。阳极氧化成品零件如图4所示。

图4 阳极氧化成品零件

3 阳极氧化工艺的注意事项

采用阳极氧化工艺的注意事项如下。

1)在进行阳极氧化处理之前,不要用马克笔在样件表面进行标记,因为阳极氧化过程中的脱脂和腐蚀工序不能将这种油墨完全去除。

2)每一个螺纹盲孔都要在开口端进行封堵,以避免其受到碱蚀等过程的影响,或者造成腐蚀液体的残留。

3)有机硅对胶接非常不利,在零件生产过程中应该避免接触有机硅,在生产或者存放阳极氧化零件的区域不允许存放有机硅和有机硅制品。由于气泡膜的制造过程中使用了硅油,因此,此材料不适宜用来包装阳极氧化零件。

4)焊接造成的烟气沉积会影响阳极氧化表面的胶接,因此在生产或者存放阳极氧化样件的区域不允许进行焊接处理。

5)在进行阳极氧化处理后,样件的表面应被妥善保护以防止任何形式的机械损伤或者污染。经阳极氧化处理后不允许任何机械形式(如锉、切和扩孔等)对样件的加工。

6)阳极氧化胶接面应避免与松散的粉尘(如滑石粉)、润滑脂、蜡和其他高黏度的阻隔剂(如肥皂、洗手液等)接触,因为这些物质会阻止胶黏剂的渗透。

4 结语

由于铝合金材料的应用在冲压延展性、连接性和耐腐蚀性等方面存在技术难点,材料成本也较高,目前大多应用在高级轿车上,国内主流汽车车身基本上采用冷轧钢板和镀锌钢板。随着车身轻量化要求的不断提升,汽车车身上采用铝合金的比率将逐年提高,铝合金材料应用的技术难点也在不断研究解决中。采用阳极氧化工艺提高了铝合金零件的胶接连接性、耐腐蚀性,随着汽车轻量化材料铝合金应用的发展,该工艺在汽车车身领域的应用将越来越广泛。

[1] 王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000.

[2] 刘静安,谢水生.铝合金材料的应用与技术开发[M].北京:冶金工业出版社,2004.

[3] 朱祖芳.铝阳极氧化膜封孔技术之进展[J].电镀与涂饰, 2000(19):32-37.

责任编辑马彤

ApplicationofAnodisingTechnologyinDevelopmentofAutomobileAluminumAlloyBody

WANGQingxian,LYULingfang,CHENJun

(ZhejiangGeelyHoldingGroupCo.,Ltd.,Hangzhou311228,China)

Withtheimprovingofthelightweightvehicle,theproportionofaluminiumalloyusedatcarbodywillincreasegradually.Thetechnicaldifficultyofaluminiumalloyisbeingresearched.Anodisingisanexcellentsurfacetreatmenttechnologyforaluminiumalloytofacilitatetheuseofstructuralbondingandprotectpartsfromcorrosion.Presenttheeffectandprocessoftheanodisingforaluminiumalloyusedattheautomobilebodystructure.

carbody,aluminiumalloy,anodising

U466B

王清仙(1984-),女,工程师,硕士,主要从事铝合金车身开发等方面的研究。

2016-05-18