提高电石渣生料均匀性的措施

张 军

新疆阜康天山水泥有限责任公司,新疆 昌吉 831511

提高电石渣生料均匀性的措施

张 军

新疆阜康天山水泥有限责任公司,新疆 昌吉 831511

电石渣制水泥生产线的生料配料采用磨尾配料技术,由于环节较多,在生产中配料控制难度较大,熟料质量不稳定,强度难以达到预期指标。改善配料,就是要确保生料的均匀性。实践证明:首先要重视一次配料控制,提高一次配料合格率;还要通过设备改造、加大过程中的自校频率等措施,稳定“二次”配料下料的均匀性,以提高入库生料的合格率。

电石渣 磨尾配料 均匀性 合格率

0 引言

由于我公司2×2 500 t/d电石渣制水泥生产线的生料配料采用的是独特的磨尾配料技术,电石渣干粉经过烘干选粉机后储存,硅铝及铁质校正材料经辊压机粉磨储存,电石渣干粉和辅料细粉经二次配料后,由提升机入生料均化库。由于环节较多,在生产中配料控制难度较大,熟料质量不稳定,强度没有达到预期指标。本文就提高生料均匀性措施进行介绍。

1 电石渣生料配置工艺

如图1所示,我公司电石渣生料配料工艺总体分为两阶段:第一阶段为校正原材料经过辊压机粉磨进入辅材库的过程 ,我们称之为“一次”配料;第二阶段为电石渣烘干后的干粉与辅材进行最终配料形成入窑生料的过程,为“二次”配料。电石渣生料配置过程区别于普通生产线的就是“二次”配料的工序。

图1 电石渣生料配置工艺

2 生料质量存在的问题

2014年我公司两条2 500 t/d电石渣制水泥生产线所生产的熟料强度均没有达到既定指标,主要表现为前道工序合格率偏低,生料化学成分波动大,熟料抗压强度偏低,强度偏差系数较高。表1 是2014年熟料的抗压强度情况。

表1 2014年熟料的抗压强度情况

3 原因分析

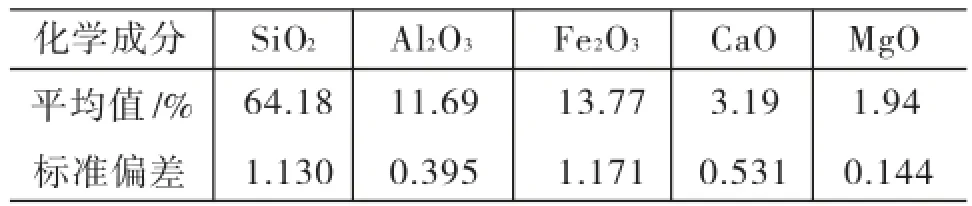

(1) 一次配料波动大,我们将辊压机一天生产的辅材粉每小时进行化学全分析检测,测得19组数据,对这些数据分析的结果见表2。

表2 一次配料成分的波动情况

从表1可知,辅材粉中的SiO2、Fe2O3成分波动较大,进而影响到生料中SiO2、Fe2O3的波动,造成生料硅率、铝率波动,生料质量不稳定。

(2)二次配料由辅材粉、电石渣和窑灰按比例搭配混合成生料,辅材粉由密封式皮带秤计量,从现场观察冲料现象较频繁(皮带秤转速很低,物料流速很快,物料没有得到计量快速冲过皮带秤进入下道输送设备),且混料提升机电流随冲料现象波动,造成辅材粉的实际配比比设定配比高。

(3)窑灰库底配料秤为250 m3/h转子秤,计量范围在17.5~175 t/h,而窑灰在生料中的实际掺量为10~15 t/h,无法得到准确计量和配比。

4 解决措施

4.1 “一次”配料工艺的改进措施

在辊压机喂料皮带机上安装伽马在线分析仪,通过控制辅材的硅酸率以及铝氧率来确保辅材成分的稳定。辅材硅酸率控制在2.40±0.10,铝氧率控制在0.90±0.10,SiO2、Fe2O3的成分较前期稳定性有了大幅度的提高,合格率由66.67%提升至90%,为“二次”配料创造了良好的条件。

4.2 辅材粉计量秤冲料的改进措施

将原有的辅材下料皮带秤双转子给料机(规格为1 000 mm×1 000 mm)改为YJD20型星型给料机(30 m3/h),并且在叶轮上加装工业密封毡。改造后杜绝了冲料现象,流量控制稳定。

4.3 窑灰库计量秤改进措施

将窑灰250 m3/h计量秤更换为40 m3/h转子秤,计量范围在3~30 t/h,与窑灰掺量相匹配,可按配比均匀掺入生料中。

5 效果

采取以上措施后,生料的均匀性得到了较大的改善,入窑生料合格率由53.75%提高到了88.70%,2015年我公司熟料强度得到了大幅度的提高:熟料3 d抗压强度平均提高2 MPa,28 d抗压强度平均提高4~6 MPa,见表3。

表3 2015年我厂熟料的抗压强度情况

综上所述,提高电石渣生产线生料的均匀性,要重视一次配料控制,提高一次配料合格率;应通过设备改造、加大过程中的自校频率等措施,稳定“二次”配料下料的均匀性,以提高入库生料的合格率。

TQ172.44

B

1008-0473(2016)04-0082-02 DOI编码:10.16008/j.cnki.1008-0473.2016.04.017

2016-04-20)