三代篦冷机升级为步进式篦冷机的实践

陈学勇 胡 龙 孙志鹏 吴永哲

中材装备集团有限公司,天津 300400

三代篦冷机升级为步进式篦冷机的实践

陈学勇 胡 龙 孙志鹏 吴永哲

中材装备集团有限公司,天津 300400

陕西某3 800 t/d熟料生产线,采用第三代篦冷机。在整体保留上、下壳体的基础上,将三代篦床更换为第四代篦冷机篦床。改造中,对篦冷机改造相关的液压驱动、润滑系统、电气系统、熟料破碎机、风机、土建支撑等进行了优化升级。在尽可能利用现有设备的情况下,本着节约投资的原则,提供篦冷机的升级解决方案。

篦冷机 技术改造 步进式 破碎机 风机

0 引言

陕西某3 800 t/d熟料生产线,采用HCFC-3600第三代篦冷机,设计产量3 600 t/d,最大产量3 800 t/d。2009年投产以来,经常出现篦冷机漏料、固定梁和充气梁进灰、风室漏风、供风不均等问题。问题不断暴露,导致窑的年运转率下降,熟料烧成成本增加,熟料的市场竞争力逐渐下降。为了提高篦冷机的机械性能和工艺性能,我们综合考虑了几种方案,最终保留篦冷机上、下壳体,将篦床整体更换为第四代篦冷机篦床,篦冷机相关的其它部分,尽可能利用原有部件或者在原部件基础上进行升级改造。为了交流改造经验,本文对此工作进行总结。

1 改造前存在的问题

(1)漏料。尤其是灰斗和滑板两侧的侧板处,漏料非常严重,高温红料漏在风室内,引起活动梁和活动框架变形,导致篦板运行过程中掉落,造成停机。

(2)维修费高。侧板、滑板、篦板使用寿命短,更换频繁,约6~12月更换一次。

(3)固定梁和充气梁容易进灰,造成篦缝堵塞后,篦板失效。

(4)风室漏风(串风)。各风室间漏风串风严重,风室压力过大时会造成相邻风室的风机反吹,风机磨损大、振动严重、故障率高。

(5)风室供风不均,篦床细料侧存在红河,熟料温度高,约160~180 ℃。

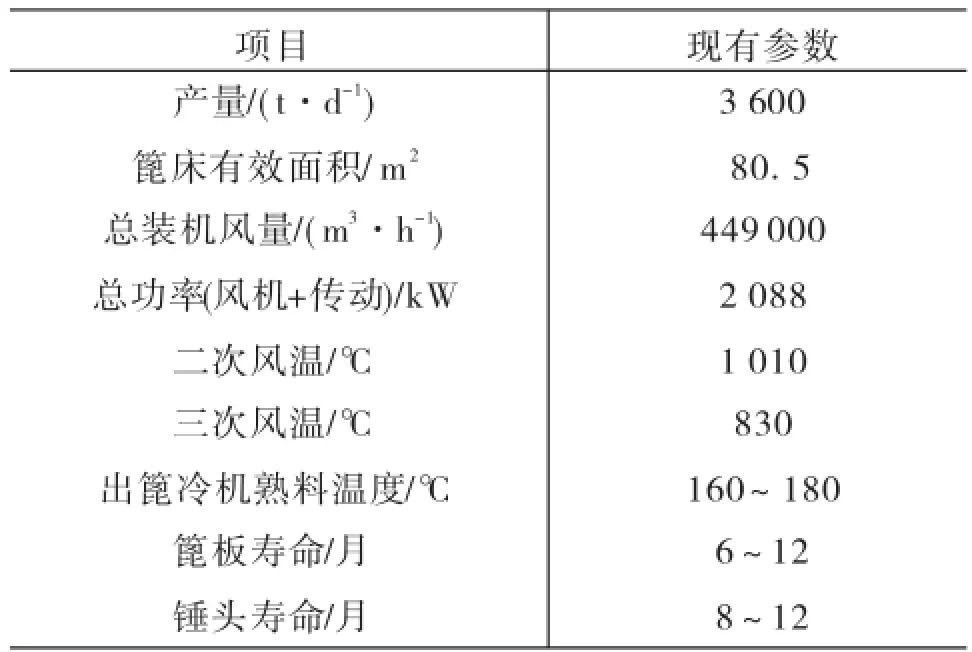

目前篦冷机的各项主要运行参数见表1。

表1 改造前篦冷机主要运行参数

2 改造目标与思路

2.1 改造目标

(1)提高机械性能。包括提高篦床运行的稳定性和可靠性,从而提高窑的年运转率;增加易损件寿命,减少备品备件的更换量,延长更换时间。

(2)提高工艺参数。包括二、三次风温的提高,从而提高篦冷机热回收效率,降低烧成系统煤耗;提高冷却风的利用率,降低冷却风机电耗。

(3)提高产量,降低熟料温度。

本项目改造后技术指标如下:熟料产量3 800 t/d;篦板寿命由6~12个月提高到3年,凹凸密封质保寿命2年,辊圈质保寿命4年;二次风温1 100 ℃以上,三次风温900 ℃以上,热回收效率大幅提高;熟料温度65 ℃+环境温度。

2.2 改造思路

结合现场篦冷机的实际运行情况和业主需求:改造后主要提高篦冷机的机械性能和工艺性能,从而降低熟料烧成成本。综合考虑各种方案,最终保留原篦冷机上、下壳体,将篦床整体更换为第四代篦冷机篦床,篦冷机相关的其它部分,尽可能利用原有部件或者在原部件基础上进行升级改造。

该方案的优势在于:节约了壳体的制造和安装成本;节约了重新制作浇注料和把钉的成本;节约了新篦床的土建支撑费用;减少了改造工期和停窑时间。

3 改造选型

篦冷机改造是一个系统的工程,除篦床机械部分外,还包含液压驱动、润滑系统、熟料破碎机、风机、电气系统、土建支撑和工艺非标等部分。为降低改造成本,尽可能保留原部件,或者对原部件进行局部改造,以满足新篦床的运行需求。

3.1 篦床部分

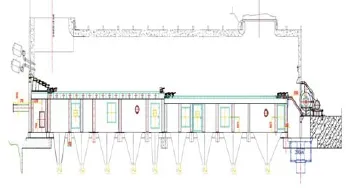

原三代篦冷机如图1所示,图中灰色部分为原篦冷机壳体,予以保留,彩色部分是原篦床,拆除。原篦床分两段,两段篦床之间高差250 mm,篦床宽3 600 mm。

图1 改造前三代篦冷机布置图

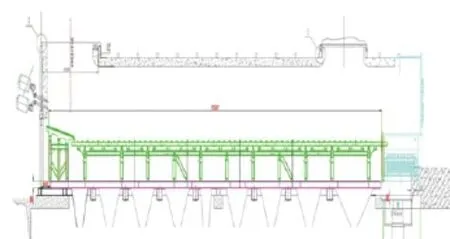

改造后,如图2所示。绿色部分为新篦床示意图。第四代篦冷机篦床为一个整体,水平布置。以原来一段篦床的高度为基准,布置新篦床,原一、二段之间250 mm的高差用钢结构底框架支撑。

四代机采用模块化设计,每个模块宽400 mm,因此,新篦床共9列,宽3 600 m,与原篦床宽度相同。篦床两侧与下壳体之间用侧密封连接过渡。改造后篦床产量3 800 t/d,新篦床面积88.2 m2,单位面积负荷为43.08 t/(d·m2),满足产量需求。同时将锤式破碎机改为尾置辊式破碎机。

图2 改造后第四代篦冷机篦床布置图

3.2 液压驱动

新篦床驱动原理:篦床共分9列,列与列之间相互独立运行,从油泵出来的高压油经多路比例换向阀后,流往各列的液压缸,驱动篦床运动。油泵共4台,3用1备,电机55 kW,多路比例阀共3组,每组3个回路,驱动9列篦床。

改造原则,从节约成本的角度考虑,充分利用现有元器件。经现场调研,原液压站3台电机,55 kW,3台PVH98的柱塞泵,予以保留,同时保留3台电机对应的电力驱动系统,仅新增1台电机和泵;保留原液压循环、冷却、电加热系统等油箱组件,包括油箱、电加热器、循环泵和冷却器等;更换全部油缸以及管路系统;新增3组比例换向阀。

为减少现场施工时间,避免失误,新增液压部分包含1台电机和泵、比例阀、回路中的各种单向阀、压力表等,在制造厂整体制作为新液压站,预留出3台电机和泵的安装空间,成套发至现场安装,保留的原3台电机最后与原有油箱连接。

3.3 润滑系统

与原篦冷机相同,新篦冷机也采用干油润滑。干油集中润滑系统由双线式润滑泵DRB、加油泵DJB、分配器、管路及配套控制箱组成。保留原润滑站的电机、泵、油筒及电控箱,仅更换新的润滑油管路,在终端新增多路双线分配器,最终分别供向新篦冷机轴承。

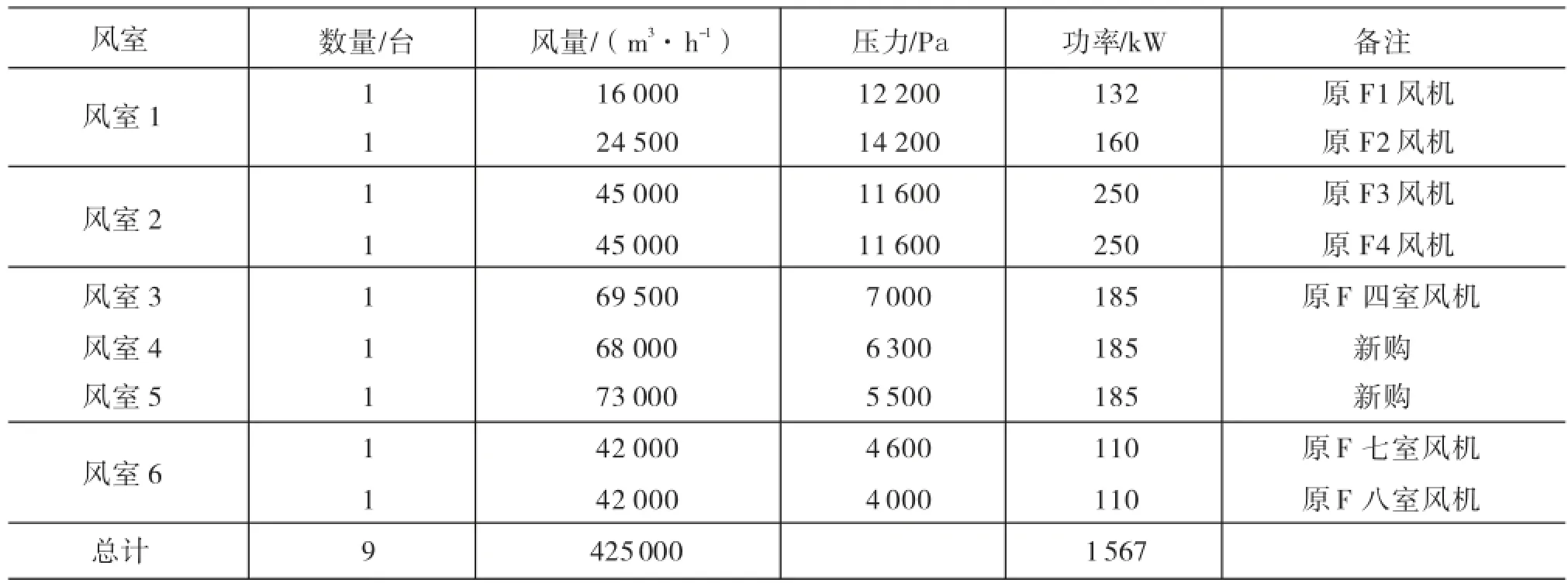

3.3 风机

四代篦冷机的篦床运行原理、风室划分规则与三代机不同,对每台风机的风压风量要求也不相同。本着节约投资的原则,通过风机的前后位置调整,在满足冷却风要求的前提下,尽可能利用原有风机。

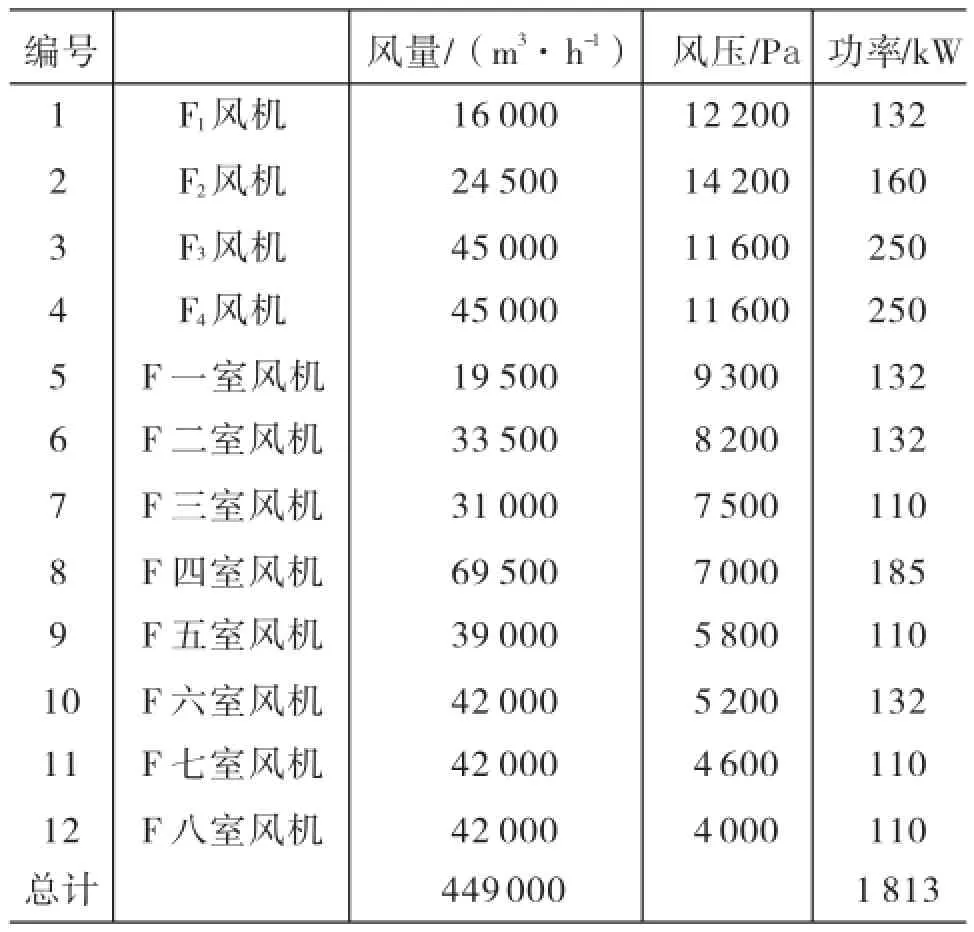

原三代机风机(共12台,见表2)将参数与四代机的供风需求相匹配。经核算,改造后新篦冷机共9台常规风机,原7台风机继续使用,新购2台风机(见表3)。原5台风机不再使用,为避免废弃,选择其中2台作为1、2风室的备用风机,仅在正常风机偶尔故障时,使用备用风机(见表4),避免篦板受高温热熟料侵蚀。

表2 原三代机风机参数表

表3 新四代机配风表

表4 备用风机表

3.4 辊式破碎机

相比于锤破的冲击式破碎,辊破为挤压式破碎,具有运动转速低、运行平稳、辊圈寿命长、装机功率低等一系列优点。锤破电机110 kW,辊破共4根辊轴,4台11 kW,装机功率比锤破少66 kW。故本项目改造时,将锤破更换为尾置辊式破碎机。

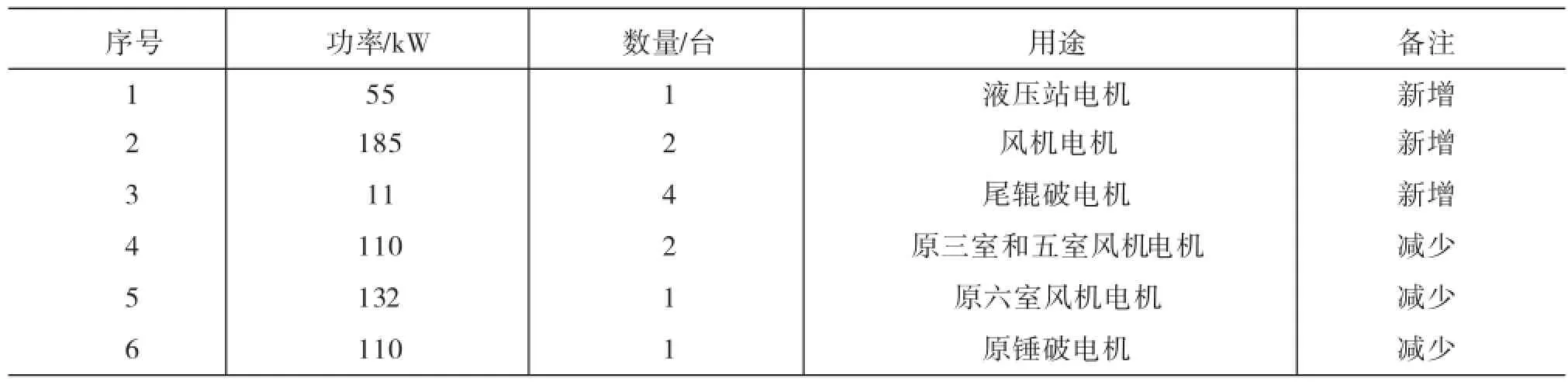

3.5 电气

弱电:包含液压、润滑油站的自动控制柜。保留原控制柜,仅更换控制柜内的部分元器件,如多路比例阀的放大板等,同时增加1台新增电机的控制回路,以满足新液压站控制需求。

强电:改造前后电机及功率变化见表5。

新增两台风机的软启动柜和一面MCC柜,以及一台55 kW和四台11 kW电机的控制柜。拆除窑头电力室原三室和原五室风机配电柜,放置新增的风室4与风室5风机软启柜,新增的风室4与风室5的风机软启柜与原MCC柜并柜;拆除窑头电力室原六室风机配电柜,放置新增MCC柜,包含液压油泵电机和辊破电机电源,新增MCC柜与原MCC柜并柜。

窑头配电室现有两台1 250 kVA的变压器,两段进线通过母联柜连接。目前两变压器负荷率均为50%左右,经核算新增负荷与改造减去的负荷,配电室变压器容量满足改造要求。

3.6 土建基础

篦床部分的土建支撑不变,节约了大量的土建改造成本,缩短了改造工期。由于三代机和四代机的篦床支撑位置不同,新篦床立柱与现篦床底框架无法直接连接,改造时重新制作钢结构框架,作为过渡框架,下方与原三代机框架连接,上方与四代机篦床立柱连接。过渡框架停窑之间制作完成,停窑后可直接安装,缩短停窑时间。

重新制作尾置辊破和新增风机的土建基础。

表5 改造前后电机变化表

3.7 浇注料

原上壳体保留,大部分浇注料予以保留,仅以下两处浇注料需拆除后重新制作:将原马蹄口处浇注料拆除后,更换新下料斜坡,重新制作新马蹄口浇注料;篦床两侧矮墙:为方便新篦床安装,上壳体两侧矮墙处,约500 mm高浇注料拆除,新篦床安装完成后,予以修复。

3.8 工艺非标

新增两台风机的非标风道;两台备用风机重新布置风管;重新制作下料溜子,用于尾置辊破处的下料。原冷却机进料口、三次风口、废气口及楼梯平台等全部保留。

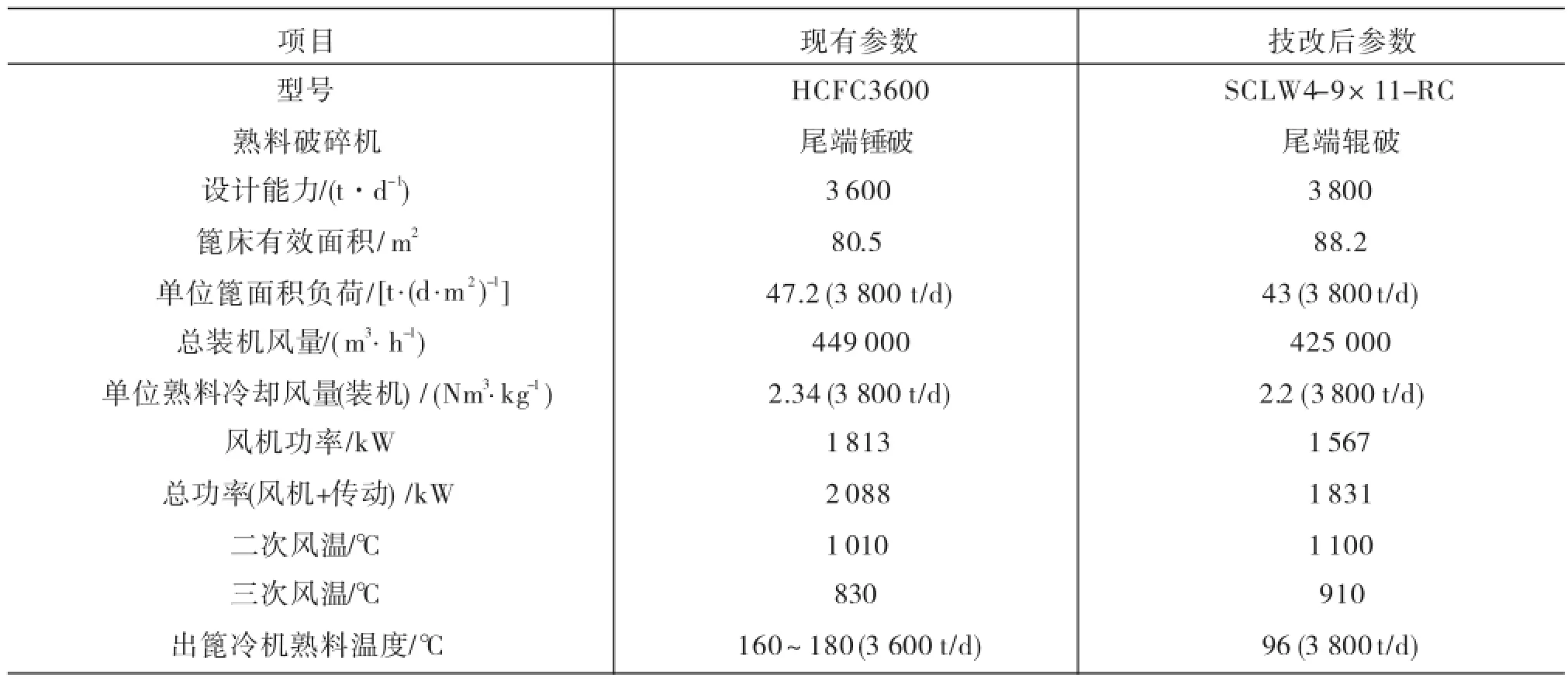

3.9 改造前后对比

改造后,篦冷机的机械性能、运转率、工艺参数等大幅提高,达到改造预期效果。改造前后主要参数对比见表6。

表6 改造前后技术参数对比表

5 结束语

结合业主需求,采用合理的改造方案,最大限度利用现有设备,对现有篦冷机升级改造。合理的施工安排,精准安装,33天完成全部改造施工。在整体投资最小、停窑最短的情况下,改造后,篦冷机的机械性能、运转率、工艺参数等大幅提高,达到改造预期效果。

本项目仅改造篦冷机,未涉及原料的预均化和粉磨等改造,入窑生料波动大,不利于烧成系统稳定。后续通过改造原料系统,烧成系统稳定后,篦冷机仍有进一步的提产空间,可提高到3 900~4 000 t/d,进一步降低系统热耗。

TQ172.622.4

B

1008-0473(2016)04-0034-04 DOI编码:10.16008/j.cnki.1008-0473.2016.04.007

2016-05-10)