浅谈油气润滑以及在大盘卷生产线中的应用

姜晓刚

(湖南华菱湘潭钢铁集团有限公司高线厂 湖南湘潭 411101)

浅谈油气润滑以及在大盘卷生产线中的应用

姜晓刚

(湖南华菱湘潭钢铁集团有限公司高线厂 湖南湘潭 411101)

油气润滑是一种新型的润滑技术,它与传统的单相流体润滑技术相比具有无可比拟的优越性。它成功地解决了干油润滑和油雾润滑所无法克服的难题,适应了机械工业设备的最新发展的需要,尤其适用于高温、重载、高速、极低速以及有冷却水和脏物侵入润滑点的工况条件恶劣的场合。由于它能解决传统的单相流体润滑技术无法解决的难题,并有非常明显的使用效果,大大延长了摩擦副的使用寿命,改善了现场的环境,因此正在得到越来越广泛的应用,尤其是在冶金工业领域。本文就油气润滑的润滑机理、油气站进行简单介绍,并就自己在工作中的一些经验对油气润滑系统的一般故障原因及应对措施提出自己的一些见解,以供大家参考。

气液两相流体冷却润滑;一级分配器;递进式混合器

1 油气润滑机理

油气润滑是润滑剂在压缩空气的作用下沿着管壁波浪形地向前移动,并以与压缩空气分离的连续精细油滴流喷射到润滑点。在学术界被称为“气液两相流体冷却润滑技术”,是一种新型的润滑技术。

其原理是润滑油经递进式分配器分配后被输送到与压缩空气网络相连接的油气混合块中,并在油气混合块中与压缩空气混合形成油气流从油气出口输出进入油气管道。

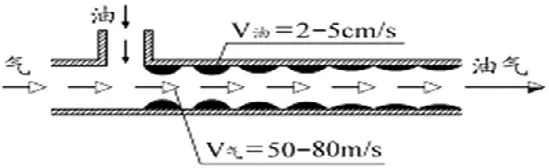

在油气润滑管道中,压缩空气是润滑油的输送载体。如图1所示,当润滑油和压缩空气在油气混合块中混合形成油气流后,连续流动的压缩空气在油气管道中间高速向前流动。在压缩空气的作用下,润滑油以油膜形式粘附在管壁四周,并以缓慢的速度向前移动,在行将到达油气流出口时,油膜变得越来越薄,且连成一片,最后以极其精细的连续油滴流喷射到润滑点。

图1 油气润滑原理图

当油气混合物进入油气管道时,由于压缩空气的作用,起初,润滑油是以较大的颗粒粘附在管道内壁四周,当压缩空气快速向前运动时,油滴也随之向前移动,并逐渐被压缩空气吹散、变小和变得越来越扁平。在行将到达管道末端时,原先是间断地粘附在管壁四周的油滴已连成一片,形成了连续油膜,被压缩空气以精细的油滴喷入润滑点。由于连续油膜的形成要有一个过程,因此油气管道的长度不能小于0.5m。

在油气管道中,油和气的速度是大相径庭的,油的移动速度大约为2~5cm/s,但这个数字也不是绝对的,因为油的移动速度受诸多因素的影响,比如空气速度、环境温度和润滑油的粘度等,但是它至少说明了一个问题,那就是与空气速度相比,润滑油在油气管道中移动的速度非常缓慢。所以,油和气不是融合在一起的,从油气管道出来的油气是分离的,这也是为什么油气润滑不会污染环境的原因。

2 大盘卷生产线上的油气润滑系统及生产中的改造介绍

我厂盘卷线的润滑系统有前十六架轧辊轴承油气润滑系统、前十六架轧机导卫油气润滑系统、KOCKS油气润滑系统、加勒特油气润滑系统四个油气润滑系统。本文重点就KOCKS与加勒特两个油气润滑系统的工作原理、系统改进等方面来进行比较说明,已达到介绍油气润滑系统的目的。

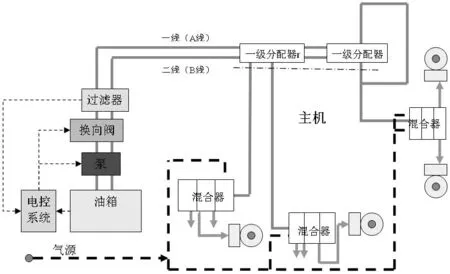

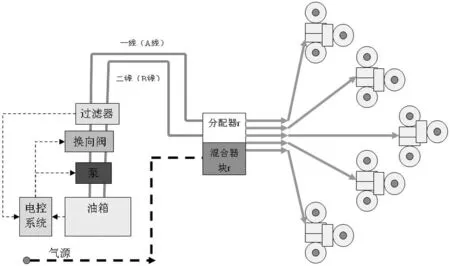

图2~3是两个油气润滑系统的模块图。

图2 加勒特油气润滑系统模块图

图3 KOCKS油气润滑系统模块图

从模块图2~3可以看出两个油气系统都是双线式供油系统。所不同的是KOCKS系统是从站内出来的高压油经分配器分配后与经过气源处理器处理的压缩空气在混合器块内混合形成气液两相流经管道工给用户点。而加勒特系统是高压油经一级分配器分配后进入混合器进行二级分配后再与经处理的压缩空气混合形成气液两相流经管道工给用户点。也就是说加勒特系统有一个二次分配的问题。另外从模块图中可以看出,加勒特系统中的一级分配器的管路连接方式有两种:①一个一级分配器供两个混合器;②一个一级分配器供一个混合器(新增部分)。KOCKS系统的分配器是意大利DropsA公司生产的型号为675300的分配器。加勒特系统的一级分配器分为两种:①KOCKS系统的分配器一样;②DropsA公司生产的型号为675335的分配器。这两种分配器其外形尺寸与功能原理并无区别,所不同的仅仅是供油量。两种分配器的供油量都是可调节的,其中675335的供油范围为0.1~1cm3/冲程、675300的供油范围为0.25~3cm3/冲程。

加勒特油气系统的工作原理为:供油时齿轮泵启动,同时电磁换向阀一线端电磁铁通电,电磁换向阀换向。高压油经齿轮泵从油箱打出,经过滤器、单向阀、溢流阀、换向阀后通过一线(即A线)管道进入一级分配器给混合器供油。同时与分配器B腔相连的二线(B线)的油经换向阀流入油箱。当油压升到一线端压力传感器的设定值时,传感器发信电磁换向阀二线端的电磁铁得电换向阀换向。齿轮泵给二线(B线)供油,一线回油。当二线端油压升到二线端的压力传感器的设定值时,二线端的压力传感器发信,电磁换向阀一线端电磁铁再次得电。如此两个循环后,齿轮泵停止,换向阀两端都不得电。此时电磁换向阀的阀芯处于中位。原设计的换向阀的中位机能为H型中位机能的3位4通换向阀,该型的阀中间位置的四个油口都是相通的。当换向阀处于中位时,一、二线的油都回入油箱。这样做的目的是减小换向冲击。当齿轮泵停止时,站内电控柜内的PLC即开始计时。当时间到系统所设定的供油周期时,系统再次启动开始下一个供油循环。油气站即如此周而复始的给用户点供油。油气站的系统压力由溢流阀调定,另外该油气站的齿轮泵本体上还带了一安全阀以对泵及管路进行保护。在实际应用中,我们将泵本体上的安全阀的调定压力比溢流阀的调定压力打了0.5MPa。原设计中该系统供油的用户点只有4#剪至升降导槽之间的导轮。后来为了提高盘卷线的产品质量,将由干油润滑的预弯管导轮、4#剪至升降导槽之间的立辊都改为了润滑及冷却质量更好的油气润滑。所以在原先的用户点的基础上又新加了许多润滑点。为了提高预弯管等重要部位的润滑点的润滑质量就将分配器与混合器连接方式改为了模块图中右边的模式。该连接方式的形式中如果分配器前的任意一线油压的话分配器都会给之后的混合器供油。所以我们将油气站的的电磁换向阀改为中位机能为N型的3位4通换向阀。改型的换向阀在处于中位时,压力油口(P口)与回油口(T口相连)。而A、B口与T口之间都不相通,所以在中位时B线压力不会很快降到零,而是缓慢的下降。这种现象的原因是由于B线的油不与T口相通无法流入油箱,这样就会一直通过分配器给与B线相连的混合器供油,直到压力下降到低于分配器与混合器的开启压力为止。这样既保证了在阀芯由B位换到中位时冲击小的目的,同时即使在系统间歇时仍能给部分混合器供油。这样便可适当的延长供油周期减小泵与电机的负荷,同时也大大提高了系统的润滑效率。原设计中系统压力为130Bar,在后续生产中系统中间管线的卡套式接头极易被高压油冲开造成泄漏,同时对系统元件损耗太大。所以我们通过测试,当系统压力达到30Bar时,压力油即可保证一级分配器正常动作。所以我们将系统压力设定在45Bar,传感器的换向设定压力调定为40Bar。改动后润滑效果良好,同时中间管线的漏油事故大大降低。

KOCKS油气站与加勒特油气站的工作原理基本相同,其相异之处是KOCKS油气站的齿轮泵是一直开启的。当需要供油时,电磁换向阀一端得电一线供油。当压力升到一线压力传感器的设定值时同时分配器的发信动作到位后,传感器与检测分配器的阀芯动作到位的接近开关都给PLC发信后电磁换向阀换向二线供油。如此动作两个循环后,电磁换向阀两端都失电系统进入间歇期。同时PLC计时,系统准备进入下一个供油循环。在系统间歇期齿轮泵打出的油通过换向阀卸荷到油箱,以减小泵与电机的负荷同时防止油温升高。由于系统安装时油气分配器及混合器安装在了油库内。从分配器开始到轧机导卫用户点的距离太长,润滑油到达用户点用时太长且损失较大。这样润滑效果不好,常导致导卫烧损。为了改善润滑效果,我们将分配器与混合器安装在了KOCKS轧机上,同时给混合器块上另加了一路可调节的压缩空气管路。通过该改进,大大改善了油气润滑效果。

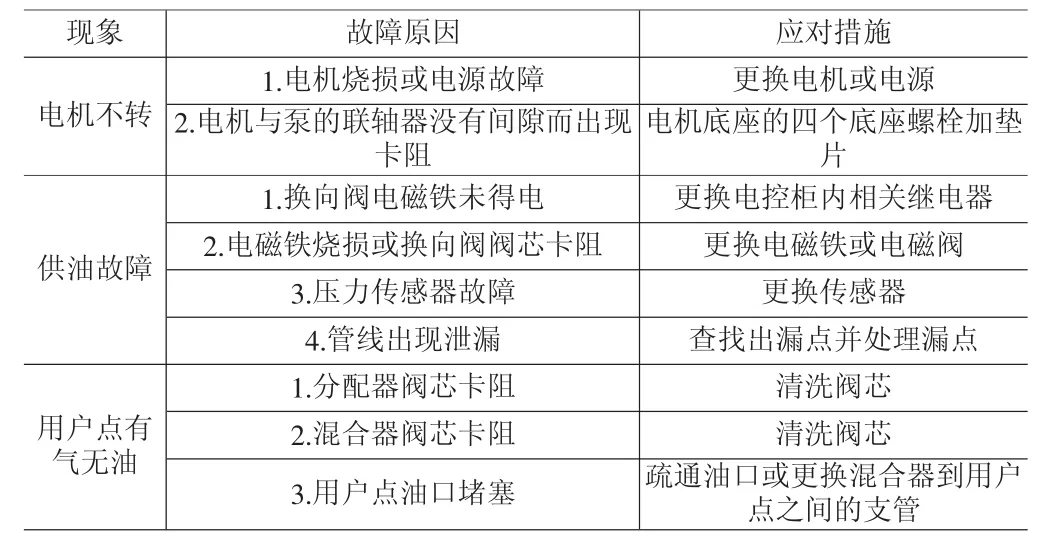

3 油气系统的故障点判断步骤及应对措施

本节重点就加勒特系统的故障点判断步骤及应对措施浅谈一些自己的工作经验,以供大家参考。

表1

[1]《机械设计手册(第四篇润滑与密封)》2004年第一版.

TP278

A

1004-7344(2016)08-0231-02

2016-3-1

姜晓刚(1979-),男,助理工程师,本科,主要从事机械设备维护工作。