4SY–2.0型自走式油菜割晒机的设计与试验

王修善,刘大为,李旭,谢方平,吴明亮,罗海峰

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;3.南方粮油作物协同创新中心,湖南 长沙 410128)

4SY–2.0型自走式油菜割晒机的设计与试验

王修善1,3,刘大为1,3,李旭1,3,谢方平1,2,3*,吴明亮1,2,3,罗海峰1,2,3

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128;3.南方粮油作物协同创新中心,湖南 长沙 410128)

针对现有油菜割晒机存在配套机具要求高、田块环境与油菜植株差异导致的适应性差问题,在对油菜植株顺利切割进入输送通道、有序摊铺条件进行分析的基础上,模块化设计了4SY-2.0型油菜割晒机。该机大模块包括动力装置、行走装置、工作装置、操控装置。动力装置为小型履带底盘,兼具良好的通过性能和操作性能;工作装置为可垂直升降的立式割台,可根据地形和油菜植株情况实时调整割茬高度。工作时,油菜植株被切割后,在割台输送链组的作用下直立向侧边输送,并在割台侧边摊铺。田间试验结果表明,作业过程中油菜植株输送顺畅,摊铺整齐有序,铺条宽度、厚度均匀,测得铺放角平均值98.2°,铺放角度差平均值10.5°,铺层平均高度416.6 mm,铺放平均宽度1 207.6 mm,作业质量满足作业要求。

油菜割晒机;立式割台;小型履带底盘;拨禾星轮;分禾器

投稿网址:http://xb.ijournal.cn

现有油菜机械化收获主要有分段收获与联合收获2种方式。分段收获是先割晒,再捡拾脱粒作业,或把油菜茎秆转移到其他场地进行脱粒作业,这种作业方式对作物的适应性较强,收获时间早,适收期长且能减小收获损失率[1-2],还能为双季稻及早腾地,保证后熟作物正常生产。

曹震等[3]、金鑫等[4-5]、李平等[6]设计了4SY-1.8型油菜割晒机,其工作部件主要由横向输送装置和纵向输送装置构成,工作时挂接在高地隙的东方红400H型拖拉机上,油菜茎秆从拖拉机底盘下实现中间条铺。金诚谦等[7-8]设计研制了 4SY-2.0型油菜割晒机,该机为卧式割晒机,作业时与联合收割机底盘配套,能够实现油菜的侧向条铺作业。廖宜涛等[9]针对南方田块小的特点,设计研制了挂接于手扶拖拉机作业的4SY-1.8型手扶式油菜割晒机,该机主要由切割装置、中间分禾装置、导向铺放装置组成,中间分禾装置为竖割刀,作业时将交错的油菜分枝从割晒机前面分离,割倒后从两边进行铺放。为更好地有序铺放,金诚谦等[10]设计了一种链式拨指输送装置,该装置主要由链条、拨指、导轨等机构组成,能实现油菜秸秆鱼鳞状铺放,便于后续捡拾作业。从试验效果来看,上述机型在切割条铺的功能上均取得了一些突破,大都能够实现油菜割晒时条铺或摊铺作业,但在实际应用过程中发现存在配套机具要求较高、田块环境及油菜植株差异对割晒效果影响较大、操作复杂等问题。

基于此,在吸收有关研究成果的基础上,结合南方油菜种植的特点,笔者研制了4SY-2.0型自走式油菜割晒机。该机采用小型履带底盘为行走装置,机动灵活,具有良好的通过性能,能较好地适应南方小田块和丘陵山地作业;工作部件为立式割台,有别于上述已有机型的卧倒输送和条铺作业,能实现油菜的快速切割、直立输送和侧向摊铺作业,同时割台在竖直方向上可实现无角度变化升降,适应不同地形和油菜植株情况,保证铺条整齐有序。现将结果报道如下。

1 总体结构及主要技术指标

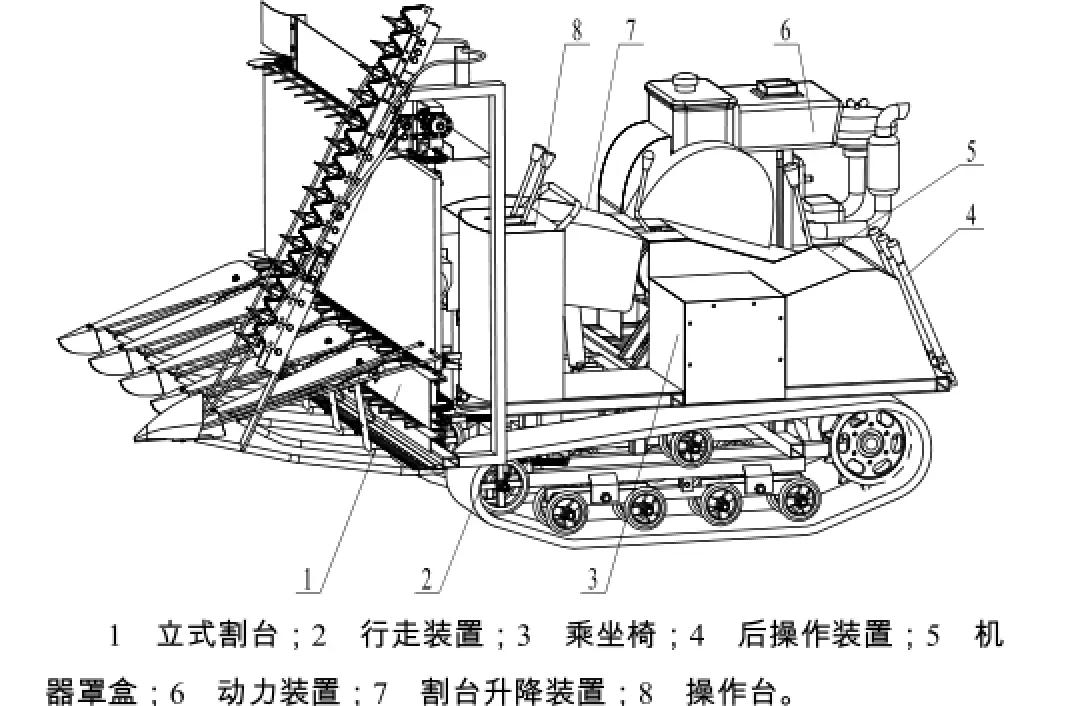

1.1整体结构及工作原理

按功能模块化设计,4SY-2.0型自走式油菜割晒机主要由行走装置、动力传动装置、操纵装置、割台升降装置、立式割台组成,整机结构如图1所示。行走装置为履带底盘。割台升降装置由液压装置、平行四边形框式升降机构组成,位于机架前方,立式割台挂接于割台升降装置前方,主要由割台机架、扶禾器组件、拨禾星轮、分禾装置,输送链组、主切割装置等组成。设计前后2套操作装置,乘坐时可通过操作台手柄操控机器,不便乘坐时,人随机器行走,可以利用后置操作装置操控机器。

田间作业时,动力经传动系统分别输送至行走装置和割台,驱动机器行走和割台各工作装置的运动;在分禾装置的作用下,机器正前方待割与侧边交叠区域相互缠绕的油菜植株被剪断分开,从而将不割的油菜植株推开;机器正前方的油菜植株在扶禾器和拨禾星轮的作用下被拨向割台,被主切割装置割断;割断后的油菜植株在拨禾星轮作用下,进入由扶禾器和割台机架组成的输送通道,在扶禾器组件和上、中、下3条带拨指的输送链共同作用下向割台一侧的排禾口输送。离开割台后,油菜植株借助重力和惯性的作用,下端先着地,上端后倒向地面,在割台一侧形成条状摊铺。

图1 4SY–2.0型自走式油菜割晒机的结构Fig.1 Sketch diagram of the windrower

1.2技术指标

结合相关标准[11]及后续油菜捡拾机作业要求[12-13],设计4SY-2.0型自走式油菜割晒机额定功率9.7 kW,动力供给形式为履带自走式,切割器运动形式为往复式,作业速度 0.4~1.3 m/s,生产率0.10~0.15 hm2/h,割茬高度200~400 mm,割幅2 000 mm,铺放角(90±20)°。

2 主要部件结构的设计

重点对行走装置、立式割台和割台升降装置进行设计。

2.1行走装置与传动系统

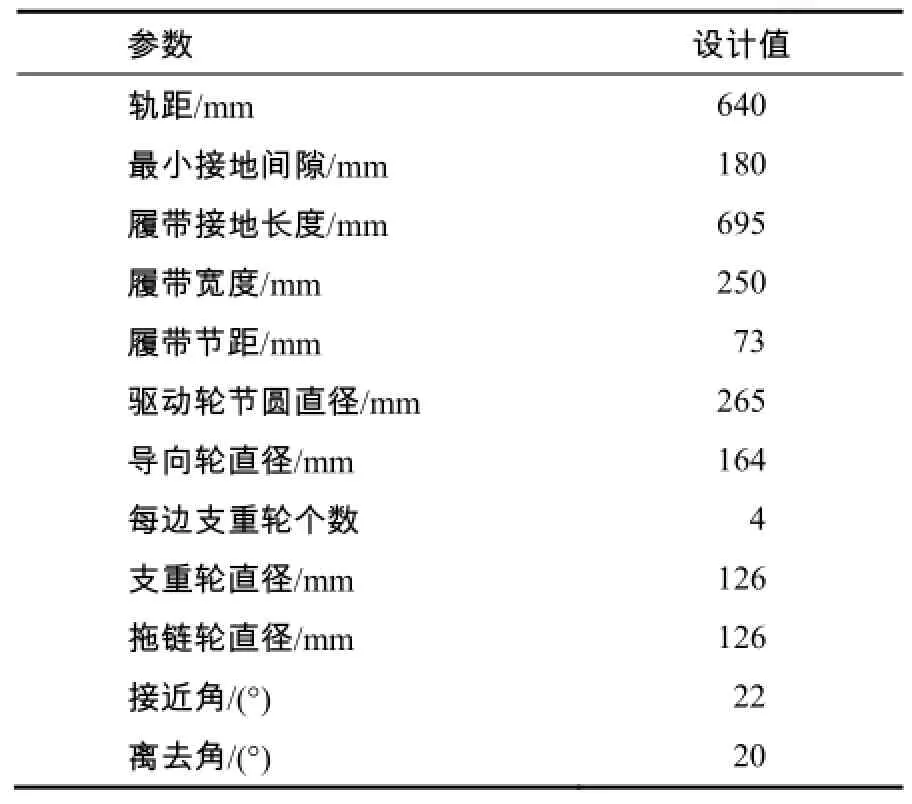

考虑到南方小田块作业对机具通过性、结构尺寸、操纵性等方面的要求,行走装置设计为小型履带底盘。结合本机整体布局及相关设计方法[14-16],确定了底盘“四轮一带”(驱动轮、支重轮、托链轮、导向轮、橡胶履带)的设计参数,见表1。

表1 履带底盘的尺寸和结构参数Table 1 Parameters list of the crawler chassis and components

2.1.1动力输出功率的计算与发动机的选型

经计算,整机加操作人员质量约为900 kg。根据文献[17-18],计算得履带行走装置在平地行走所需输入功率为2.5 kW,而实际作业时机具可能需爬坡,因此行走装置最大功率按4 kW计算。油菜割晒机在作业过程中还需割台及升降装置同时工作,取发动机的功率储备系数为2.15,选择型号为H14、额定功率9.7 kW的单缸柴油机,可以满足油菜割晒机的动力需求。

2.1.2传动系统的设计

传动系统的结构如图2所示,包括工作部分和行走部分。动力从柴油机输出后,一方面经V带传动组、行走离合器、行走变速箱等传送给履带,驱动底盘行走;另一方面,通过V带传动组、换向器、离合器等传递给工作部件(液压装置、割台),带动液压泵、切割器、分禾装置及输送链等运动。行走部分通过改变行走变速箱档位来改变行走速度,工作部分传动由独立离合器控制,速度大小由发动机转速决定,2部分传动相互独立,互不影响。

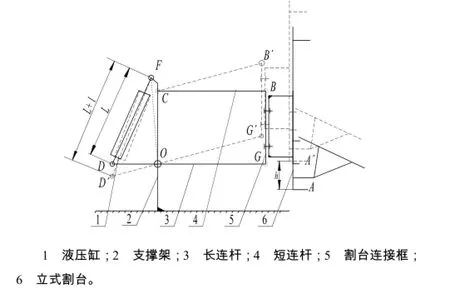

2.2割台升降装置

割晒机在作业过程中,为保持割茬高度的稳定性,需要根据植株情况及田间地形、地势条件调整割台高度,因此有必要设计操作简单、方便的割台升降装置。割台升降装置为一平行四边形机构,由液压系统提供提升力,由割台连接框、长连杆、短连杆、支撑架、液压缸、转动轴等组成。长连杆与短连杆连接的一端通过转动轴连接割台连接框,形成铰接,另一端与支撑架铰接,支撑架固定在割台上。工作原理如图3所示,液压缸伸长,割刀由A点升高到B点,此过程中割台始终保持竖直状态,以避免因割台升降过程中割刀角度的改变而造成切割效果变差。

图3 割台升降装置工作原理Fig.3 Schematic diagram of the header lifting mechanism

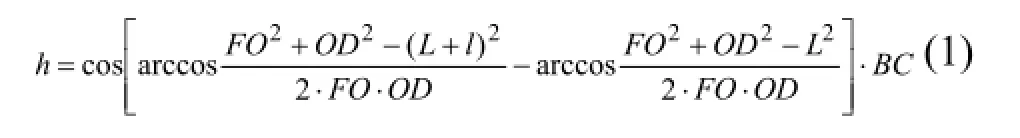

OGBC为平行四边形机构,液压缸由初始长度L伸长l,驱动OG杆绕O点旋转∠GOG',根据平行四边形机构特点,BC杆绕 C点按同方向旋转∠BCB',且 ∠GOG'=∠BCB',所以BG平动到B'G'位置,割刀由初始位置A平动至A',升高高度为h。

式中:FO为上连杆到下连杆的距离;OD为长连杆上液压缸连接点到支撑架的距离;L为液压缸初始长度;l为液压缸伸长后长度。

本机所用液压升降油缸行程220 mm,计算可得割刀离地距离为200 ~500 mm。

2.3立式割台

2.3.1结构

立式割台结构如图4所示,由割台机架、扶禾器组件、切割装置、输送链组、分禾装置构成。输送链组由上、中、下3条带拨指的异形链条组成,平行安装于割台机架;扶禾器组件包括扶禾器支架、扶禾板、拨禾星轮、压力弹簧等,配置在割台最前端,作业时能将倒伏油菜植株扶正和引导油菜植株进入切割装置,扶禾板几何参数和安装倾斜角等如图5所示。

图4 立式割台的结构Fig.4 Sketch diagram of vertical header

拨禾星轮需在输送链拨指的带动下转动,且第1对啮合的星轮齿与拨指分开前,第2对星轮齿与拨指已经接触;星轮对油菜茎秆既要有拨禾作用,又要能顺利将油菜茎秆脱开,结合油菜茎秆的摩擦特性,参照文献[19-20],设计拨禾星轮如图5所示。星轮外径270 mm,齿距120 mm,齿长65 mm。

图5 扶禾器组件的结构Fig.5 Sketch diagram of the grain lifter subassembly

分禾装置由传统的被动分禾器与竖切割装置组成,安装在割台一侧。作业过程中,被动分禾器先从油菜下部进行分禾,机器前进时,切割区油菜与未割区油菜由下往上被被动分禾器挤压分开,缠绕严重的分枝被竖割刀割断,完成分禾。分禾过程充分利用被动分禾器的挤压作用,直至挤压难以分禾时,竖割刀割断缠绕分枝,最大程度减小因分禾造成的损失率。

2.3.2割台结构参数与运动参数关系分析

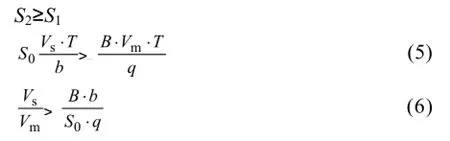

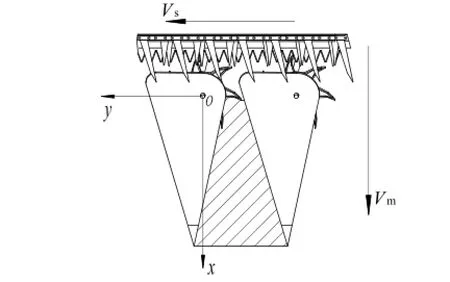

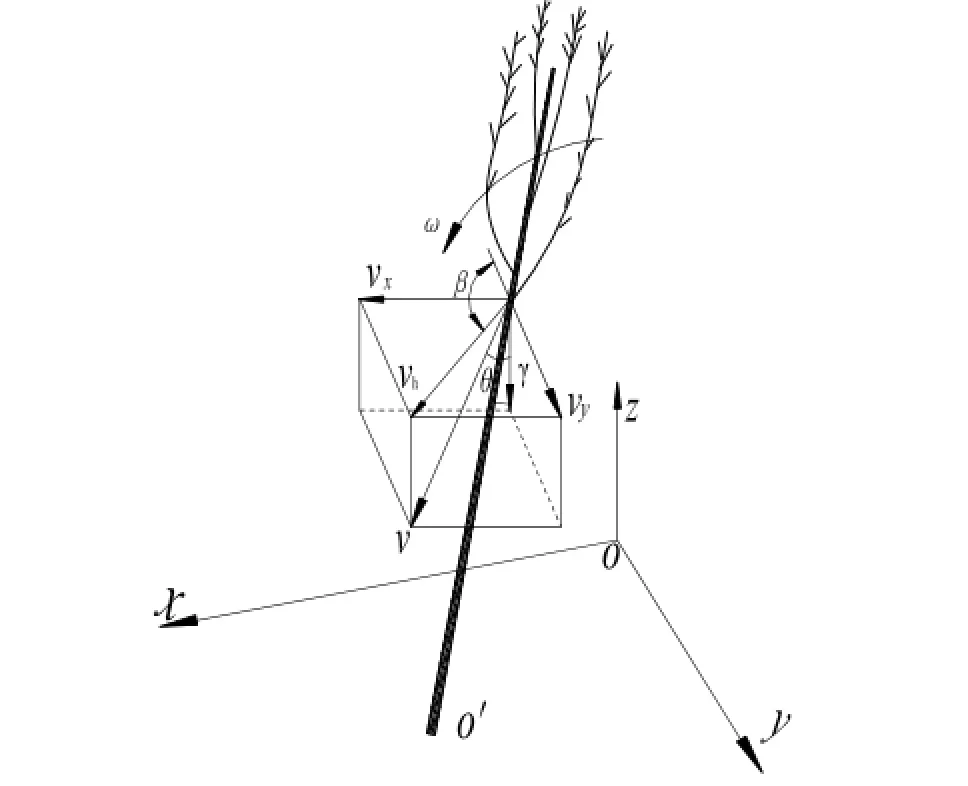

作业时,相邻2个星轮齿、扶禾器、输送链拨指、输送链之间构成一个小空间,容纳已经被切割的油菜茎秆,并向侧边输送,如图 6所示。用 S0表示这个小空间的有效容量(面积),B为割幅,Vm表示机器的前进速度,Vs表示油菜植株与输送链的输送速度。

图6 割台输送空间Fig.6 Schematic diagram of the convey space for header

在时间T内,机器作业面积油菜植株聚积到输送通道后所占的面积

式中:q表示油菜植株的聚积系数,即切割面积与植株聚积后的面积比,q=s/s1。

输送链以Vs带动拨禾星轮转动时,在相同的时间T内,拨禾星轮转过的总容量S2是2个星轮齿间容量S0的倍数。

式中:b为输送链相邻拨指间距。

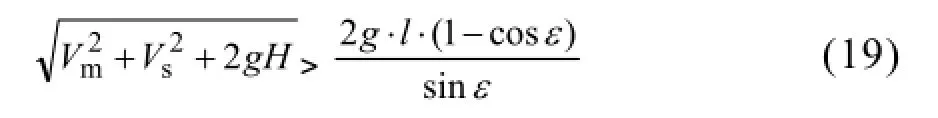

为保证输送顺畅不堵塞,割台上拨禾星轮转动的总容量 S2应大于收割的油菜植株聚积后的容量S1。

式(6)是输送通道里油菜植株不发生堵塞时输送链速度Vs与机器前进速度Vm所要满足的条件,可以看出,Vs与Vm的比值与割幅B、输送链相邻拨指齿距b、相邻星轮齿之间空间有效容积S0、油菜植株的聚积系数q有关。相关结构参数确定后,为避免聚积系数过大,造成植株与割台机架摩擦力增大或挤压而断裂,作业时要根据田间油菜植株特点调整前进速度与输送速度;聚积系数q与油菜的种植密度和油菜植株的大小有关。

根据已有研究[21],拨禾星轮将油菜植株拨向割台进行切割的条件为(其中α为拨禾星轮的安装倾角),以南方直播油菜种植情况为设计依据,取聚积系数q=25,割幅B=2 000 mm,b=130 mm,确定本机的输送速比Vs/Vm≥1.35。

田间作业时油菜植株受扶禾板和拨禾星轮作用会发生一定的倾斜,倾斜的油菜植株进入割台输送通道时,最先与中间输送链拨指接触,而后上输送链和下输送链拨指才对油菜植株推送。倾斜油菜植株进入输送通道后,需要上输送链有一拨指恰好能接触植株主茎秆,提供推力,否则油菜植株在开始输送的瞬间由于受力不平衡会造成更大的倾斜,离开割台时可能直接倒在扶禾器上而不是割台一侧,造成铺放不整齐,因此,需要先分析油菜植株进入输送通道时的倾斜角。

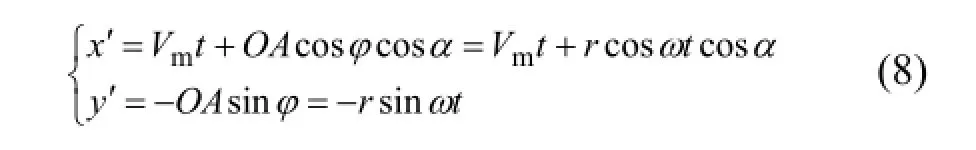

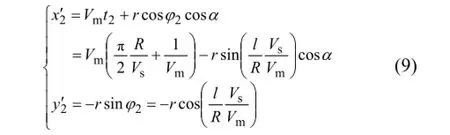

拨禾星轮由中间输送链拨指带动旋转,相对于割台做匀速旋转运动,相对于地面做摆线运动[21],根据生产所知,输送链拨指需和拨禾星轮啮合才能顺利输送,则拨禾星轮齿线速度等于中间输送链线速度。设输送链速度为 Vs,机器前进速度为 Vm,则有:

式中:z为拨禾星轮齿数;R为拨禾星轮半径。

以拨禾星轮圆心为原点, X轴沿拨禾星轮面指向机器前进方向,Y轴和油菜植株输送方向一致,建立直角坐标系XOY,如图7所示。设拨禾星轮拨禾作用的点与拨禾星轮轴心距离为 r,其初始位置在X轴上A0点;坐标系X'O'Y'为拨禾点位于初始位置时坐标系XOY在地平面的投影,原点O'对应O点,即X' 轴对应X轴、Y' 轴分别对应Y轴。扶禾器和拨禾星轮安装在切割器的前上方,拨禾星轮轴与割刀的水平距离设为 l,拨禾星轮平面与水平面夹角为α,拨禾星轮中心距割刀垂直距离为h,割刀距地面垂直距离为 H。机器作业时,经过时间 t,拨禾作用点从A0角度转过φ至A点,则A点在XOY坐标系中的坐标位置为

星轮齿上拨禾点对应在X'O'Y'坐标系中的坐标位置为

为简化分析,假设田间油菜植株分布均匀,相互之间牵连影响小,植株根部以上为刚体,根部铰链可以转动,拨禾星轮转动过程中油菜植株和拨禾作用不发生滑移。

图8 待割油菜区域Fig.8 Schematic diagram of rape waiting for cutting

机器作业时,2个扶禾器之间的区域内油菜为待割油菜,如图8所示。拨禾星轮上拨禾点经过时间t1刚好从初始位置A0转过φ1角到达A1点,开始对 1株油菜植株进行作用,设该油菜植株根部在X'O'Y'坐标系内的坐标为A'r(x'r, y'r),根据图5和图8几何关系,计算得y'r(∈-170,65)。星轮上拨禾点从初始位置A0经过时间t2转过φ2角后到达A2点,切割器开始切割油菜植株,设 A2点投影在 X'O'Y'坐标系中坐标为A'2(x'2,y'2),经计算,有:

此时A2点距离水平面的垂直距离

分析可以看出,油菜植株根部坐标A'r(x'r,y'r)与A2点投影在X'O'Y'坐标系中坐标A'2(x'2,y'2)不重合,即油菜植株被割断后会呈一定倾斜角进入输送通道,且表现在前进方向与输送方向2个方位,因拨禾星轮齿线速度比机具前进速度大,油菜植株会倒向并贴紧割台面,有利于输送。输送方向上的倾斜角的大小可以用植株在割台面上的投影与铅垂线的夹角∠P来衡量,由几何关系可得:

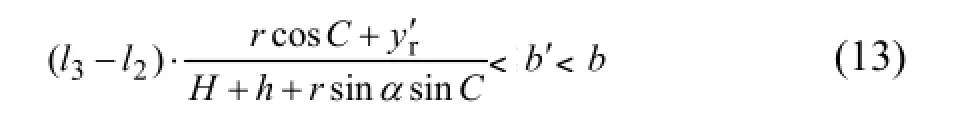

如图9所示,设油菜植株接触的上输送链拨指距中间输送链提供推力的拨指水平距离为 b ',根据几何关系有:

保证开始输送瞬间植株不发生更大倾斜角的前提条件为:

式中:b=130 mm;2l为中间输送链到割刀距离;l3为上输送链到割刀距离。

植株进入输送通道时倾角越大,越不利于输送铺放,因此,对植株的最大倾角进行分析。由前面分析可知,倾斜角最大的油菜植株初始位置在扶禾器尖端处,即y'r=65 mm处。

图9 输送链拨指位置Fig.9 Schematic diagram of the position for conveyor chain poke finger

南方直播油菜的平均高度为1 400~1 900 mm,第1分枝高度500~600 mm ,割晒作业留茬高度一般为200~500 mm,所以设计下输送链与割刀距离l1=70 mm,中间输送链与割刀距离为l2=240 mm,则拨禾星轮中心到割刀的高度为240 mm,不会缠绕油菜分枝影响输送,2排输送链的拨齿间距比拨禾星轮齿间距略大,取130 mm。结合式(13),可得b'≥117 mm,本机设计b'=130 mm,即3条输送链拨指间距一致,且安装时3条输送链拨指竖直方向均在同一直线上。

3 油菜植株有序铺放条件

3.1油菜植株整齐铺放的条件

油菜植株被输送到割台一侧,脱离输送链拨齿,离开割台瞬间会出现向输送方向倾斜、直立、反输送方向倾斜3种情况,其中反输送方向倾斜的植株被抛出割台落地后,需满足一定条件才能倒向割台一侧顺利铺放。忽略植株间牵连影响,对反输送方向倾斜单株油菜铺放过程进行分析。如图10所示,割茬高度为H,植株倾角为γ,植株被抛送离开割台的时间非常短,可看作反输送方向 γ倾角的刚体被平抛的过程,初速度为机器前进速度Vm与输送速度Vs的合成。在地面建立直角坐标系xyz,原点O为植株离开割台瞬间最下端在地平面的投影点,x轴方向与横向输送速度一致,y轴指向前进方向。

图10 油菜植株铺放过程Fig.10 Schematic diagram of the rape plant laying process

油菜植株被抛出后,对油菜植株质点速度进行分析,有

式中:xv、yv、zv分别为油菜植株质点在x、y、z方向上的速度;g为重力加速度;t为油菜植株离开割台的时间。

油菜植株作平抛运动,植株切断点的运动轨迹方程为:

式中:xd、yd、zd为油菜植株切断点的坐标;H为割茬高度。

设油菜植株底端落点为O',根据碰撞理论[22],油菜植株底部与地面接触过程可看作对心斜碰撞过程,结合油菜田的实际情况,假设油菜植株与地面发生完全塑性碰撞,植株底端落地后,油菜植株由刚体平动变成绕O'点定轴转动。

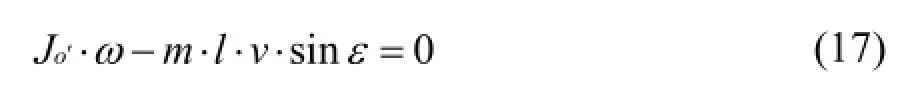

如图11,碰撞前v与vz夹角则v与油菜植株夹角。

设碰撞后植株定轴转动角速度为ω,列出油菜植株碰撞动力学方程:

式中:oJ'为油菜植株对A点的转动惯量;l为植株质心到底端的长度;m为油菜植株的质量。

图11 油菜植株落地过程Fig.11 Schematic diagram of the rape plant falling to the ground

油菜植株着地后,根据能量守恒定律,有:

式中:minω为保证油菜植株不倒向割台的最小角速度。油菜植株落地后定轴转动角速度需满足ω ≥ωmin,经整理保证油菜植株落地后向机器外侧铺放而不是倒向割台的条件为:

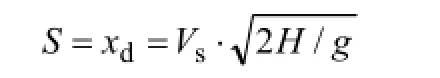

油菜植株底端落地后不再移动,所以油菜植株的铺放距离可表示为:

油菜植株落地后上端若刚好割台碰到割台被牵扯,则:

式中:mins为油菜植株落地后上端不被割台牵连的最小值,zl为植株总长,γ为植株倾角。植株铺放距离需满足S≥Smin,整理后得:

设油菜植株底端着地时质心速度v水平方向分速度为vh,油菜植株铺放角β可表示为vh与Vm的后夹角,即:

由上可知,作业时油菜植株的铺放角大小可通过调节机具前进速度与输送速度的大小来控制,为使铺放角接近90°,应取较小的机具前进速度Vm和较大输送速度Vs,与前面分析的结果一致。

4 田间试验及结果

4.1试验条件

样机试制完成后,于2015年4月下旬在湖南省耒阳市新市镇进行油菜割晒田间试验。油菜品种为早熟420,种植方式为机械直播,无自然落粒。油菜种植密度为44株/ m2,植株平均高152.2 cm,分枝数4,第1分枝平均高685 mm,角果层最大直径321 mm,离地350 mm,主茎秆直径 11 mm。

图12 割晒试验效果Fig.12 Photos of the rapes falling in the field after cutting

4.2油菜割晒作业评价指标

在尚无定量评价油菜割晒质量标准的情况下,作业质量的评价依据以利于后续的晾晒与捡拾脱粒作业为准,主要是油菜割晒于田间后需晾晒,待油菜籽成熟后再进行捡拾作业,对油菜通风要求较高,要求割晒机放铺均匀,不能成堆铺放,后续捡拾作业时油菜植株不缠绕。参照已有的研究[4,6,7,9]及水稻、小麦割晒作业质量的评价标准[11],用铺放角、割茬高度、铺放宽度、铺层高度作为本机作业质量的评价指标,其中铺放角指铺层茎秆与机器前进方向后夹角;铺放宽度指割晒作业形成的植株铺条宽度;铺层高度指割晒作业形成的植株铺层最高点到地面的距离。

4.3试验结果

试验时,根据田间油菜植株情况,设定留茬高度350 mm,机器平均作业速度0.82 m/s,试验过程中机器运转稳定,无漏割情况,分禾装置能有效进行分禾,输送无堵塞,评价指标测量结果如表2所示。田间摊铺现场效果如图 12所示。设计的割晒机摊铺整齐有序,铺条宽度、厚度均匀,割茬高度整齐,作业质量达到割晒机质量标准要求,能满足后续晾晒捡拾作业要求。

表2 作业质量评价指标的平均值Table 2 Average values of the working quality evaluation index

[1] 宗锦耀.我国油菜生产机械化的发展现状与对策[J].农业技术与装备,2008(5):8-9.

[2] 卢晏,吴崇友,金诚谦,等.油菜机械化收获方式的选择[J].农机化研究,2008(11):240-245.

[3] 曹震,金鑫,黄海东,等.4SY-1.8型油菜割晒机的设计[J].华中农业大学学报,2011,30(4):251-254.

[4] 金鑫,舒彩霞.4SY-1.8型油菜割晒机输送与铺放装置设计[J].农业工程,2010,1(3):77-82.

[5] 金鑫.4SY-1.8型油菜割晒机输送系统的研制[D].武汉:华中农业大学,2012.

[6] 李平,廖庆喜,李磊,等.4SY-1.8改进型油菜割晒机主要装置设计与试验[J].农业机械学报,2014,45(1):53-58.

[7] 金城谦,吴崇友,金梅,等,4SY-2型油菜割晒机设计与试验[J].农业机械学报,2010,10(10):76-79.

[8] 金诚谦,尹文庆,吴崇友.4SY-2型油菜割晒机铺放质量数学模型与影响因素分析[J].农业工程学报,2012,28(2):45-48.

[9] 廖宜涛,陈传节,舒彩霞,等.4SY-1.8型手扶式油菜割晒机设计与试验[J].农业机械学报,2014,45(S1):94-100.

[10] 金诚谦,尹文庆,吴崇友.油菜割晒机拨指输送链式输送装置研制与试验[J].农业工程学报,2013,29(21):11-18.

[11] JB/T 7733—2007 割晒机技术条件[S].

[12] 石磊,吴崇友,梁苏宁,等.油菜分段收获齿带式捡拾器的设计与试验[J].中国农机化,2011(4):78-82.

[13] 吴崇友,丁为民,石磊,等.油菜分段收获捡拾脱粒机捡拾损失响应面分析[J].农业机械学报,2011,42(8):89-93.

[14] 孙振杰,刘俊峰,李彩凤,等.微型农用履带行走装置的设计方法[J].农机化研究,2011(6):55-58.

[15] 陈泽宇,郭秀红,张承宁.接地长宽比的设计对履带车辆行驶性能的影响[J].农机化研究,2010,32(5):112-114.

[16] 欧阳东,吴耘,张文凤.半喂入联合收获机橡胶履带行走装置的探讨[J].农业机械学报,1983(3):78-85.

[17] 同济大学.工程机械底盘设计[M].北京:机械工业出版社,1994.

[18] 诸文农.底盘设计[M].北京:机械工业出版社,1981.

[19] 马骥,毛国伦.宽幅立式割台采用被动式星轮扶禾器部件的试验研究[J].农业机械学报,1980(2):76-86.

[20] 福建省机械研究所.带扶禾器立式割台设计与试验[J].粮油加工,1976(8):5-17.

[21] 韩国军,王晓梅,廖冬梅.星轮扶禾器扶禾能力的探讨[J].农机化研究,1997(2):67-70.

[22] 贾书慧.理论力学辅导[M].北京:清华大学出版社,2003.

责任编辑:罗慧敏

英文编辑:吴志立

Design and experiment of 4SY–2.0 self-propelled rape windrower

Wang Xiushan1,3, Liu Dawei1,3, Li Xu1,3, Xie Fangping1,2,3*, Wu Mingliang1,2,3, Luo Haifeng1,2,3

(1.College of Engineering, Hunan Agriculture University, Changsha 410128, China; 2.Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha 410128, China; 3.Collaborative Innovation Center of Southern Chinese Grain and Oilseed, Changsha 410128, China)

Aiming at the problems of high requirements in supporting machine and poor adaptabilityto field condition and characteristics of rape for windrower , the 4SY-2.0 self-propelled rape windrower was been module designed based on the analysis of the conditions under that the rape been cut smoothly, transported continuously and laying orderly. The windrower mainly composed of power unit, walking device, working device and controlling unit. A small caterpillar undercarriage was used as power device to achieve good performance of passing and operating. A vertical header was adopt to adjust the cutting height according to different terrains and rapes’ conditions. After being cut, the rapes are transferred erectly then placed and spread to the sides of the cutting platform by the carrier chains . Field experiment has been done, and the result showed that the windrower could complete the work of cutting, conveying and laying. Rapes could be conveyed smoothly and windrowed orderly with uniform spreading in width and thickness. The average value of laying angle was tested to be 98.2° with the average laying angle difference of 10.5°, the average layer height of 416.6 mm, and the average laying width of 1 207.6 mm. It is shown that all working quality index reached the windrower standards.

rape windrower; vertical header; smart crawler chassis; star wheel; divider

王修善(1990—),男,湖南隆回人,硕士研究生,主要从事农业机械性能创新设计研究,hunanwangxs@163.com;*通信作者,谢方平,博士,教授,主要从事农业机械性能创新设计,hunanxie2002@163.com

S225.2+1

A

1007-1032(2016)04-0445-09

2016-01-21 修回日期:2016-04-13

湖南省政府重大专项(湘府阅[2014]35号)