磷石膏制酸联产水泥技术研究现状

谭明洋,相利学,,李国龙

磷石膏制酸联产水泥技术研究现状

谭明洋,相利学,,李国龙

(1.金正大生态工程集团股份有限公司,山东临沂276700;2.金正大诺泰尔化学有限公司,贵州瓮安550400;3.贵州省磷化工清洁生产工程技术研究中心,贵州瓮安550400)

我国磷石膏制酸联产水泥技术自20世纪90年代开始试车投产,在国家政策支持下,各公司的“四六”工程纷纷起建。但时至今日,仍在运行中的工程装置寥寥无几。从不同方面总结了近年来磷石膏制酸联产水泥技术的研究现状及问题所在,据此提出了几点建议,并认为制酸联产水泥仍具有优越的前景。

磷石膏;制酸联产水泥;研究现状

在水泥行业中磷石膏的应用除了作为水泥缓凝剂外,另一个重要的方向是用于制硫酸联产水泥,由于磷石膏本身含有的微量有害成分以及应用工艺条件苛刻,目前,这两个方向均未获得突破性的进展。对应用技术不断深入的认识、探索及研究是推动科技进步的重要动力。

1 研究进展

磷石膏制酸联产水泥工艺是把磷石膏与焦炭、黏土等辅料配成生料,然后送入回转窑内高温分解煅烧,生成的熟料用作生产水泥的原料,而生成的SO2窑尾气经净化、干燥、转化、吸收制成硫酸,国内以鲁北集团为代表开发的磷石膏综合利用工艺比较成熟。磷石膏制硫酸联产水泥熟料之所以没有得到大范围的推广应用,主要是因为生产成本高、尾气SO2浓度低、熟料质量较差等。

近年来,对磷石膏制酸联产水泥的研究主要分为3个方面:(1)生料配料及磷石膏杂质对熟料的影响;(2)磷石膏分解特性研究;(3)生产工艺的改善和控制要求。

1.1生料配料及磷石膏杂质对熟料的影响

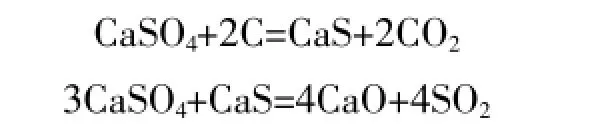

水泥熟料烧制工艺中,生料的配料极其重要,因为配料的好坏直接影响了烧制过程以及最终产品质量。磷石膏制酸联产水泥工艺中,其生料的配料和碳酸钙制水泥的配料有严格的区别,因为前者原料中含有P2O5,且以焦炭作还原剂,煅烧中产生SO2,CaS及由其形成的低熔物,反应式如下。

磷石膏用于制酸联产水泥必须要考虑其含有的杂质对熟料性能的影响,消除有害杂质的影响,并应按照原料的特点确定严格的生料率值。影响熟料性能的主要杂质是P2O5,实践证实磷石膏最基本的品质要求是总P2O5(w)小于1%,其中水溶性小于0.5%,这样才能使熟料中生成足够的C3S矿物。否则,P2O5会与CaO形成共熔体,消耗大量的CaO,使熟料中C2S增多,早期强度降低,凝结时间不正常[3]。但是少量的P2O5具有改善熟料易烧性的强烈的矿化作用,促进了固相反应的进行,促进C3S的生成。同时,P2O5配合SO3进一步形成了稳定的β-C2S,使熟料更不易粉化[4]。

1.2磷石膏分解特性研究

磷石膏分解温度为1 350~1400℃,有碳素(煤粉)的存在,分解温度便大大降低,虽然很多学者在研究新型还原物质,如S,CO,H2S等,对磷石膏分解特性的研究大多数还是磷石膏碳还原分解的研究。

余苏等[5]认为磷石膏的分解特性对磷石膏制酸联产水泥工艺起着至关重要的作用,研究表明:磷石膏开始分解温度为1 000~1 030℃,最大分解速度出现在1 180℃左右,碳的加入虽然能够适当降低磷石膏的分解温度,但在实际工程中无论是否有还原气氛皆应控制在高于1 200℃,该温度已高于其熔点温度,因此采用水泥新型干法技术分解磷石膏制硫酸联产水泥工艺较普通水泥预分解技术在实际实施过程中有较大的难度,且极易产生结皮堵塞,使生产无法正常进行,利用水泥新型干法技术分解磷石膏工艺,存在明显的不足与缺陷。

CaSO4还原分解时,不可避免伴有生成CaS的副反应,降低了脱硫率,从而降低了制酸气体的浓度。根据热力学研究结果,在高温下经过氧化反应可以使CaS转化为CaO和SO2。应国量[6]采用热重分析对CaS的氧化反应进行了初探。研究结果表明,CaSO4在较强还原气氛或与焦碳能在低温700~800℃形成CaS,而CaS需在高温低氧条件下氧化释放SO2相对不易,应当避免低温形成CaS。焦炭掺量应控制C/S不超过0.7,此时反应主要按2CaSO4+C=2CaO+CO2+2SO2进行,对于还原区形成的副产物CaS,可以在高温段,即焦碳喷入处的上方,鼓入适量氧气,形成弱氧化区,有利于使少量形成的CaS进一步氧化而脱硫。

1.3生产工艺的改善和控制要求

当前,新型干法水泥生产工艺已经相当成熟,大部分磷石膏制酸联产水泥工艺在此基础上建成,但由于生料存在较大程度的差异,以及碳酸钙与硫酸钙分解特性的不同,其生产工艺需要改善,而操作控制也有一定的严格要求。

高强等[7]提出保证石膏制硫酸联产水泥装置稳定生产的最关键的操作要点有两个:(1)合格生料的配制;(2)回转窑的操作控制。这就要求设备精度高、运行可靠,操作人员经验丰富、责任心强。再者,熟料烧成与SO2窑尾气制取与回转窑配套的设备也需要认真设计,熟料烧成系统与硫酸装置是联合生产,两者之间有机配合,如烧成工艺要保证提供稳定且准确检测的窑气量和φ(SO2),尽量减少灰尘的逸出量,以减轻净化系统的负担并保持管路畅通,特别是在熟料烧成系统开停时[8]。

磷石膏水泥烧制过程中若窑尾气中SO2浓度过低,这时候则不能实现当前比较成熟的窑尾气“2转2吸”工艺[7],这时在配料和煅烧过程中可以采用高硫煤或者在煤粉中掺入一定量的硫磺来提高窑尾气SO2的浓度。许振义等[9]采用“1转1吸”流程,径转化的SO2在4.5%~5%就可实现热平衡,但尾气中的SO2一定会超标,不可以直接排放,用氨水吸收尾气中SO2制成固体硫铵,能确保尾气达标排放,但是此方法SO2转化率低。

2 几点小结

(1)不同磷石膏因原矿矿种和含有的杂质不同,其分解特性存在明显的差异,准确测定其分解温度,特别是在还原气氛下的分解温度,对整个工艺的设计至关重要。当前研究已证实,磷石膏制酸联产水泥工艺对总P2O5的含量有一定的要求。原料中氟含量超标的危害也很大,会造成系统阻塞、催化剂粉化、设备内衬的瓷砖遭到腐蚀等[10]。如何降低磷、氟含量仍是重要的关注点之一。

(2)通过大部分学者研究以及技术员实践发现,实际生产过程中磷石膏生料中由于含有各种杂质和共混物,其分解温度低于熔融温度,生料在普通分解炉内无法得到大部分分解,生料直接进入回转窑从而导致分解效率低,且液相较多,温度无法提升,正常情况下硅酸盐水泥熟料回转窑内烧成带的温度应到1 350℃,这是烧制的熟料品质较差,且窑内易结皮堵塞的直接原因,因此新型分解炉的设计极其重要。此外,应考虑如何提高生料熔融温度或降低分解温度。

(3)磷石膏制酸联产水泥工艺采用的C还原分解硫酸钙,因此合理选择n(C)/n(SO3)比是保证硫酸钙分解的关键,C多一点,即还原气氛过浓,就会生成CaS,甚至会产生升华硫,致使SO2浓度过低,升华硫在净化工段还会冷凝成固态,堵塞泡沫塔。但如果C含量过低,则会导致硫酸钙剩余过多,窑尾气中SO2浓度同样也过低。在实际生产中,保证硫酸钙充分分解的情况下,同时窑内煅烧应该保持弱氧化气氛,以减少CaS的产生。

3 未来展望

截至2014年,全国磷石膏年产量已达7 600万t,而磷石膏各种途径的利用率之和仅仅有30%,磷石膏的处理方式仍以堆存为主[11]。磷石膏是湿法磷酸生产工艺过程中用硫酸分解磷矿得到的副产物,主要反应式如下:

[1]郝继斌,庞仁杰.磷石膏制酸联产水泥的生产与操作[J].磷肥与复肥,1998(06):57-62.

[2]刘少文,张茜,吴元欣,等.热分析在磷石膏制酸反应研究中的应用[J].化工进展,2008,27(5):761-764,785.

[3]丁泓广,丁汝斌,杨兴志,等.联产硫酸和水泥仍然是解决磷石膏问题的有效途径[J].硫酸工业,2011(4):26-30.

[4]陈强.用磷石膏作矿化剂在立窑中烧制水泥熟料[J].水泥,1989 (4):38-42.

[5]余苏,李建锡,马丽萍.磷石膏分解特性对磷石膏制硫酸联产水泥新工艺的影响研究[J].昆明理工大学学报(理工版),2010,35 (4):80-84.

[6]应国量.磷石膏分解特性的研究[D].武汉:武汉理工大学,2009:39-41.

[7]高强,冯怡利.工业副产石膏制硫酸联产水泥技术的实践与创新[J].硫酸工业,2014(1):43-48.

[8]丁泓广,丁汝斌,俞德田.磷石膏制硫酸联产水泥熟料的竞争力——大型装置设计思路[J].硫磷设计与粉体工程,2013(2):1-5.

[9]许振义,常晖,武俊军.磷石膏制酸工程的经济效益及技术难点问题分析[J].磷肥与复肥,2008,23(6):66-67.

[10]孙瑞军.鲁北磷石膏制酸联产水泥发展循环经济与技术创新[J].硫磷设计与粉体工程,2009(3):47-48.

[11]叶学东.磷石膏利用现状及“十三五”发展思路[C].中国建筑材料联合会石膏建材分会全国石膏技术交流大会暨展览会,2015.

Research status of manufacturing sulfuric acid and cement from phosphogypsum

TAN Mingyang1,XIANG Lixue1,2,LI Guolong3

(1.Shandong Kingenta Ecological Engineering Co.,Ltd.,Linyi 276700,China;2.China Kingenta Norsterra Chemical Co.,Ltd.,Wengan 550400,China;3.Guizhou Provincial Engineering Technology Research Center for Cleaning Production of Phosphorus Chemical Industry,Wengan 550400,China)

In our country,the technology of manufacturing sulfuric acid and cement from phosphogypsum has been put into operation since the 1990s,and under the national policy support,"four-six"projects have been built in many companies.But today,the engineering devices that still in operation is almost zero.This paper summarizes the present situation of the technology of manufacturing sulfuric acid and cement from phosphogypsum in recent years,and proposes some suggestions.

phosphogypsum,manufacturing sulfuric acid and cement,research status

X799.1

A

1674-0912(2016)06-0036-03

金正大诺泰尔化学有限公司技术中心创新能力建设贵州省工业和信息化专项资金(2015018)

谭明洋(1989-),男,山东临沂人,硕士研究生,助理工程师,主要从事磷石膏资源化应用研究。

2016-04-23)