车轮疲劳试验机的研制

郑晓刚,魏志远,孙 勇

(长春机械科学研究院有限公司,吉林 长春 130103)

车轮疲劳试验机的研制

郑晓刚,魏志远,孙勇

(长春机械科学研究院有限公司,吉林 长春 130103)

摘要:介绍了一种以电液伺服技术为基础的车轮疲劳试验机,该试验机以液压油源作为动力机构,驱动液压伺服作动器,通过两种不同工装,将试验力转化为试验需要的弯矩或扭矩,从而完成试验方法所要求的弯曲疲劳试验或扭转疲劳试验。试验机采用框架式结构,具有较强的刚度,保证了试验结果的准确性,可为车轮的设计开发及生产检验提供有效的数据支持。

关键词:电液伺服;试验机;弯曲疲劳试验;扭转疲劳试验

1引言

近年来,随着物流行业的迅猛发展,商用车的生产、销售数量呈井喷式增长,这让本来就对产品质量有着极高要求的各大车企压力倍增,对汽车零部件供应商的产品质量和合格率提出了更高的要求。

车轮作为同时参与整车承载及传动的重要部件之一,其设计、生产质量尤为重要,关乎人身安全、车辆安全,甚至整个交通系统的安全。

车轮试验机作为车轮试验的模拟设备,其模拟真实性和数据准确性至关重要。本试验机以电液伺服技术为基础,作动器产生的动态试验力通过工装准确地传递至车轮试样,保证车轮所受载荷情况与标准规定的试验方法一致。

2试验机主要技术参数

(1)最大静态试验力:±200kN;

(2)最大动态试验力:±160kN;

(3)负荷静态测量精度:±1%;

(4)负荷测量范围:4%-100% FS;

(5)位移测量精度:±0.5% FS;

(6)作动器行程:±75mm;

(7)函数发生器频率:0.01~100Hz;

(8)试验频率:0.01~10Hz;

(9)控制波形:正弦波、方波、三角波、单调波(斜波)、组合波等;

(10)液压油源流量:100L/min;

(11)液压油源压力:21MPa;

(12)车轮试样适用范围:最大直径46英寸(1225mm)。

3试验机结构组成

该试验机主要用于车轮的弯曲疲劳与扭转疲劳试验,可试验并记录弯矩、扭矩、试验时间等参数。试验机主要由负荷机架1、伺服作动器2、伺服阀6、弯曲疲劳试验工装7、扭转疲劳试验工装5及负荷传感器4等部分组成(如图1所示)。伺服作动器垂直悬挂于负荷机架下方,下端通过铰接轴与试验工装连接。

1.负荷机架 2.伺服作动器 3.车轮试样 4.负荷传感器 5.扭转试验工装 6.伺服阀 7弯曲试验工装图1 车轮试验机主要结构

3.1负荷机架

负荷机架包括门式框架和铸铁平台,二者之间构成封闭式结构,使伺服作动器产生的试验力成为系统的内力,降低了试验机安装的地基要求,并保证了试验机自身的刚度及稳定性。门式框架与铸铁平台的设计均经过有限元分析,具有合理的刚度,为保证试验结果准确性提供基础支持。

3.2伺服作动器

伺服作动器为双出杆式、轴向加荷的直线作动器,其基本结构为单杆双腔形式。尾部内嵌位移传感器,精确测量活塞杆位移。作动器两端采用铰接方式连接,降低了作动器所受到的侧向力,提高作动器的使用寿命。本作动器重要零件采用精密加工,误差小,响应高,具有极佳的动态性能。

3.3扭转试验工装

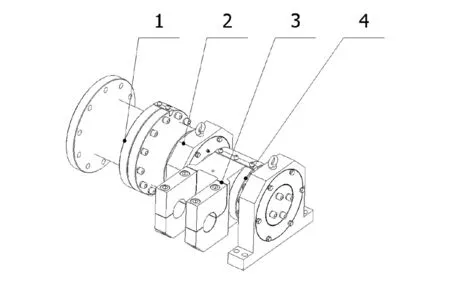

扭转试验工装主要由车轮连接法兰1、轴承座2、加载力臂3及扭转轴4组成,结构如图2所示。连接法兰、加载力臂、扭转轴采用40Cr材料热处理后加工制成,具有较高的刚度及疲劳性能。加载力臂两铰接孔采用高精度加工方式,保证力臂尺寸精确。

1.连接法兰 2.轴承座 3.加载力臂 4.扭转轴图2 扭转试验工装主要结构

在该试验工装中,扭转轴承受了试验的主要载荷,其设计质量影响整个试验机的试验结果,所以对扭转轴经过扭转刚度和扭转强度计算。

(1)刚度计算

为安装轴承方便,该轴采用了阶梯轴设计。设计最大扭矩为40000 N·m,轴径分别为140mm和150mm,每段长度为210mm,总受力长度为420mm。

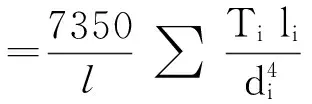

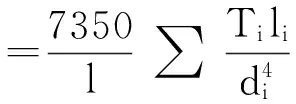

阶梯实心轴刚度的计算公式为:

式中,Ø为圆轴扭转角,(°)·m-1;l为轴受扭矩部分的长度,mm;Ti为第i段轴所受扭矩,N·m;li为第i段轴长度,mm;di为第i段轴直径,mm。

将数据代入公式:

=0.67

根据计算,该轴在40000N·m载荷下,扭转角度为0.67°/m,符合试验要求。

(2)强度计算

采用有限元分析软件进行强度分析,按图纸建立有限元模型,输入计算条件后计算,得到最大应力为176.58MPa(如图3所示)。该材料在直径100-300mm时,扭转疲劳的许用应力为185MPa,所以该轴扭转疲劳强度合格。

图3 扭转轴应力结果图

3.4弯曲试验工装

弯曲试验工装主要由加载力臂及部分附件组成。加载力臂负责传递试验的弯矩及保证试验的准确性,加载力臂采用方梁设计,抗弯性能更好,力臂尺寸精确控制,保证弯矩加载精度。

4试验方法及原理

该试验机采用电液伺服控制原理,液压油源产生的压力油经伺服阀进入伺服作动器,控制作动器的作用方向及频率。伺服阀是电液伺服系统的控制核心,控制器接收负荷传感器和位移传感器信号,根据信号控制伺服阀动作,使作动器输出达到输入命令要求,从而实现整个系统的闭环控制。

4.1扭转试验

由于直线作动器本身不能产生扭矩,所以需借助力臂来实现扭矩加载。在扭矩加载过程中,扭转轴会受到较大的径向力,为保证车轮受到的为纯扭矩,扭转轴采用了双轴承座支撑,将试验产生的径向力抵消。

试验时,将伺服作动器与扭转试验工装连接,调整作动器,使其与铸铁平台垂直,拧紧各连接螺栓。根据扭转试验标准要求确定试验扭矩、试验频率及试验次数,设置好后即可开始试验。

4.2弯曲试验

弯曲试验采用90°加载法,作动器连接在加载力臂上,并将作动器调整垂直,拧紧各连接螺栓。根据弯曲试验标准要求确定试验弯矩、试验频率及试验次数,设置好后即可开始试验。弯曲试验加载如图4所示。

图4 弯曲试验加载示意图

5控制系统及软件

5.1控制系统

控制系统采用数字信号处理技术,可实现负荷、位移两种控制方式,并可控制产生正弦波、三角波、方波等波形。该控制系统具有高精度控制及控制补偿功能,技术成熟、性能稳定,在动态试验机行业中应用广泛,是保证试验机性能与精度的重要组成部分之一。

5.2控制软件

控制软件基于LabVIEW程序编制,运行于WINDOWS平台,软件界面简洁(如图5所示),操作设置简单。软件与控制系统进行通信,从而控制试验机进行各种试验。软件中设计有试验方法设置模块,可根据试验标准设置试验方法。开始试验后,可按预设的试验方法控制试验,并对试验数据进行实时采集和存储,绘制试验曲线。软件还设置了多种保护措施,如负荷保护、位移保护等,有效保证试验过程中的人身及设备安全。

图5 试验软件界面

6结论

本文介绍了一种可完成两种试验方法的车轮疲劳试验机,该试验机结构稳定、适用车轮范围广。两种试验工装的安装和承受载荷方式可与标准要求相匹配,保证数据的准确性和真实性。

参考文献

[1]GB/T 14786 农林拖拉机和机械驱动车轮扭转疲劳试验方法[S].

[2]GB/T 5909 商用车辆车轮性能要求和试验方法[S].

[3]成大先.机械设计手册[M].化学工业出版社,2010.

[收稿日期]2016-05-18

[作者简介]郑晓刚(1980-),男,工程师,从事试验机专机设计工作。

中图分类号:TH87

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.02.011

Development of Wheel Fatigue Testing Machine

Zheng Xiaogang, Wei Zhiyuan, Sun Yong

(Changchun Research Institute for Mechanical Science Co., Ltd. Changchun 130103, Jilin, China)

Abstract:A kind of wheel fatigue testing machine based on electro-hydraulic servo technology is introduced in the paper. The hydraulic oil source, which is as the power mechanism of the testing machine, can drive hydraulic servo actuator and transform the test force into the bending moment and torque by two kinds of different tools. Then, the bending fatigue test or the torsional fatigue test is accomplished. The testing machine adopts frame structure and has strong rigidity, which can ensure the accuracy of the test results, and can provide data support for the development of wheel and production inspection.

Keywords:electro-hydraulic servo; testing machine; bending fatigue test; torsional fatigue test